基于可靠性技术的智能温度控制器设计与实现

秘海晓, 张晓杰

(1.天津航海仪器研究所,天津 300131;2.中国船舶工业综合技术经济研究院,北京 100101)

现代信息技术的三大基础是信息采集控制(温度控制技术)、信息传输控制(通信技术)和信息处理(计算机技术)[1],其中温度控制技术是表征工业生产和实验室研究过程状态的关键参数[2-3],因而温度控制器作为一种有效采集控制温度参数的设备获得了广泛应用,在现代工业社会中的地位亦不断攀升。但随着社会对节能减排、可靠性指标等技术要求的持续提高[4],传统温度控制器存在的耗能高、可靠性低、安全性不高、经济性差、抗干扰能力弱以及缺乏智能化等诸多缺点日益突出[5-9],越来越难以满足当前物质生活发展的要求。为了改善这种状况,设计一种新型的符合时代需求的智能温度控制器就显得尤为必要。

本文论述了一种基于瑞萨单片机的新型智能温度控制器。为解决控制器绿色节能应用的问题,研制中采用可靠性余度技术设计了电源模块、晶振模块等子系统;为提高控制器的抗干扰能力和可靠性水平,研制中应用故障检测与健康管理技术设计了主控制模块、电源模块等子系统。在探讨控制器整体研究方案的基础上,分析阐述了智能温度控制器的主控制模块、电源模块、晶振模块、温度检测模块、存储模块、人机交互模块、报警模块、接口模块和软件算法等设计,给出了一种可靠性技术在温度控制器研发中的设计应用方法,也为产品研制中权衡设计性能与通用质量特性提供了一种参考,在一定程度上减少了研制过程中两张皮的现象。新型智能温度控制器交付宁波五禾电器有限公司后成功通过试验鉴定验收,市场销售表明该智能温度控制器取得了一定的经济和社会效益。

1 智能温度控制器的总体设计

智能温度控制器是一种低成本、高效益的可编程温度控制器,其实物如图1所示。该控制器具有多参数组合控制策略,其控制原理如图2所示。

图1 智能温度控制器的实物图

智能温度控制器主要由主控制模块、人机交互模块、电源模块、存储模块、晶振模块、报警模块、温度检测模块和接口模块组成,采用标准专用集成电路形式,其系统设计的结构框图如图3所示。

图2 智能温度控制器的控制原理图

图3 智能温度控制器的总体结构框图

针对智能温度控制器的节能环保和可靠性、经济性设计要求,其与当前社会市面上主流温控器产品的部分参数对比,如表1所示。智能温度控制器的研制方案由原理图设计和结构图设计两部分构成[10],原理图设计主要决定温控器功能指标的实现,结构图设计主要决定温控器可靠性、测试性和经济性指标的实现。

表1 基本参数的对比

2 智能温度控制器的电路设计

2.1 主控制模块的设计

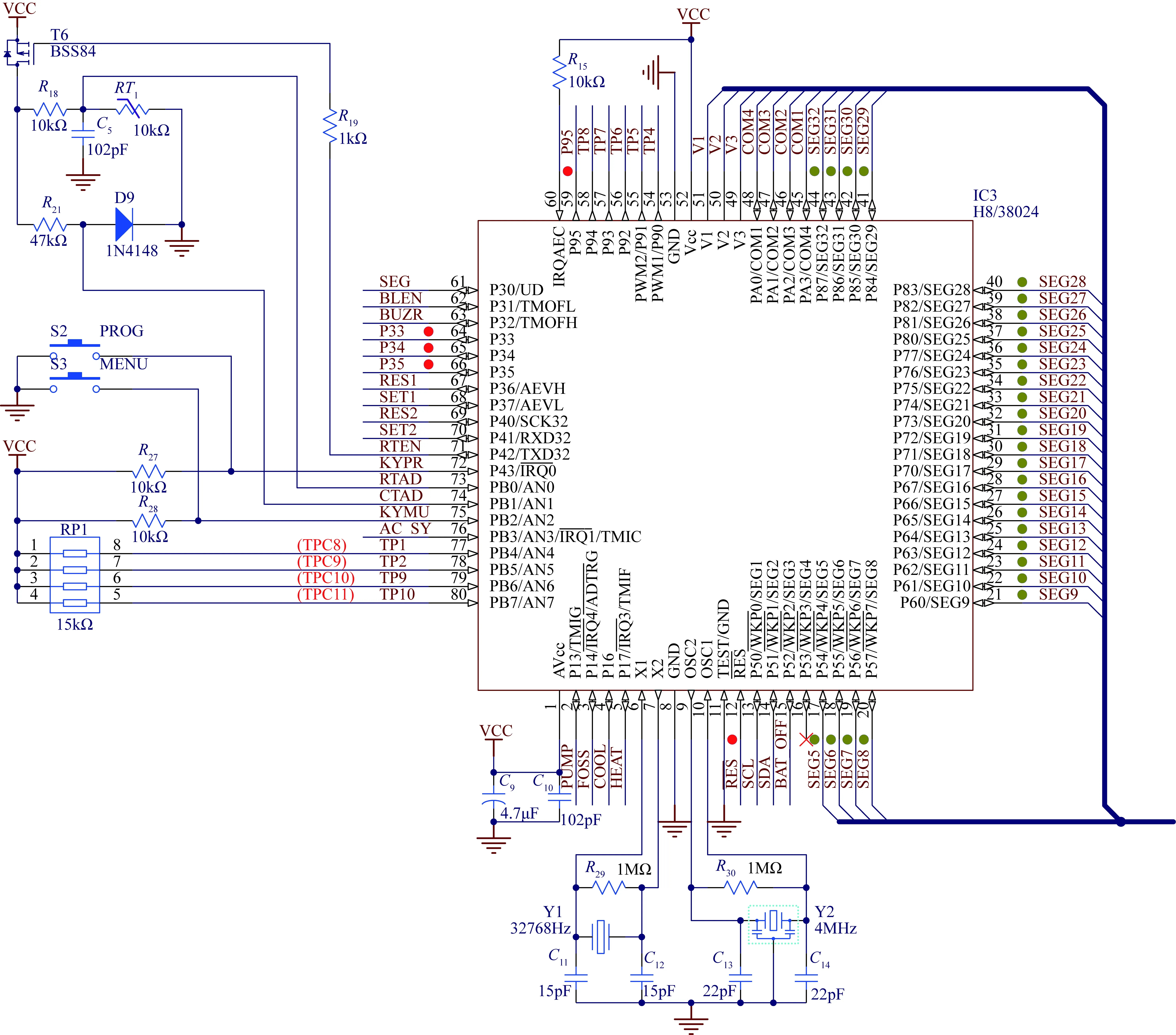

智能温度控制器的主控制模块包括单片机、电源回路电路、调试电路、驱动电路、采样保持电路、A/D转换电路、存储电路、比较电路和故障监测电路等子电路,其中单片机采用瑞萨H8微处理器,如图4所示。高性能的瑞萨单片机是使控制器成为集温度检测、信息转换、控制输出三位一体智能温度控制器的基础,它支持低至1.8 V工作电压的超低功耗工作模式,配以电源回路保证了系统即使在断电的情况下,控制器也能够从任意工作状态转入休眠状态或者程序状态,完全符合智能温度控制器“绿色”的节能应用,达到了欧洲“能源之星”标准,满足温控器的经济性设计要求。

图4 主控制电路设计图

采样保持电路实现了采样数据的完整性,对当前的环境温度信号进行取压采样;控制检测电路的信号采样时刻,用于管理和调度信号采样的通断时间。模/数转换电路采用单片机的内置模块单元,10位A/D转换实现了采样信号的高精度转换,该模/数转换采用逐次逼近法产生二进制数据,将采样信号转换成A/D转换范围内的数字量,并对数据进行线性化处理,处理后的数据将存入片内寄存器。单片机内寄存器用于主控制系统存入和读取各种数据参数,实现了存储电路与数据存储模块的数据交换,两者相互构成了工作备份,存储电路中的数据经线性化处理后,交由单片机进行动态管理,将当前的实际温度与目标温度进行比较。比较电路是基于偏差控制的原理,通过对偏差值的处理获得控制信号,从而实现对温度的准确调节。比较电路通过对基准电源电压进行取样,是进行比较判定温度变化的基准。如果存储电路中的数据与该基准之间存在差值,则根据差值大小进行相应的温度调节,使实际温度保持在目标值附近;如果两者之间不存在差值,就保持状态不变。调试电路主要用于控制器的在线调试,支持系统复位/运行/调试状态,驱动两个磁保持继电器的置位/复位绕组,实现对执行机构电路的控制,方便控制器使用后期的保养和维护,达到了温控器维修性和保障性设计指标要求。

故障监测电路设计通过采用可靠性设计中的故障预测与健康管理技术,能够及时发现系统可能出现的故障,进而给出故障信息警告,缩短温控器的故障定位和故障修复时间,是智能温度控制器测试性设计的重要组成部分。

2.2 电源模块的设计

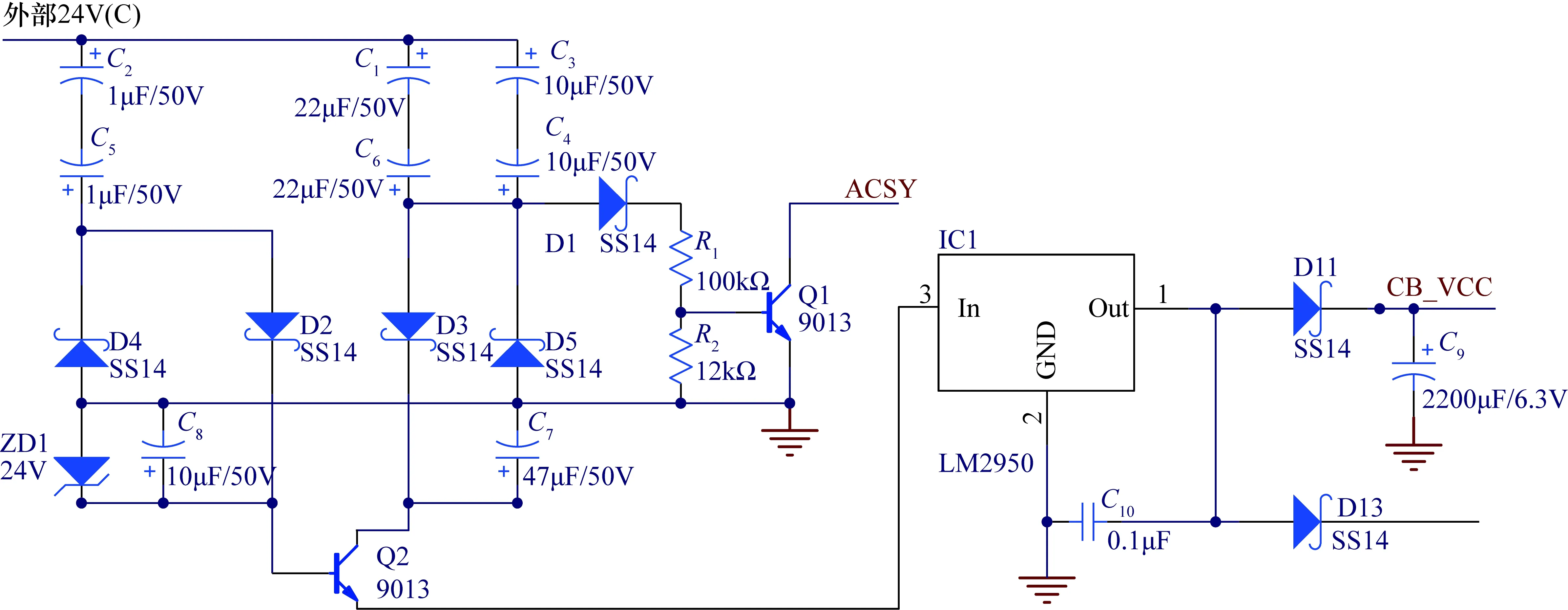

为了提高智能温度控制器供电的任务可靠性,电源模块应用了可靠性设计中的冗余方案[11-12]。由交流24 V电源电路静态备份电池组电源电路组成电源模块,系统默认以电池组电源电路供电为主,如图5所示。当故障监测电路检测到电池组电源电路的供电电压低于1.8 V时,自动切换到交流24 V电源电路;当然,也可以人工设置成以交流24 V电源电路供电为主,如图6所示,以节约电池耗材的消耗量,提高智能控制器的保障性和经济性。

图5 电池组电源电路图

图6 交流24V电源电路图

电源模块的电池组电路供电子系统采用两组(四节)碱性电池冗余热备份给控制器供电,假设每组电压为VBAT,以提升智能控制器使用过程中的平均间隔更换时间(MTTF)。电池组电源电路使用中电量会逐渐减少,虽然控制器采用的单片机在低至1.8 V时仍可工作,但人机交互模块中液晶屏显示电路却已超过极限,故这里将2.6 V规定为一级门限电压,将2.3 V规定为二级门限电压,再设单片机的供电电压为VCC,显示电压为VAC,则有:

① 当2.6 V≤VBAT≤3 V时,温控器处于正常工作状态;

② 当2.3 V≤VBAT<2.6 V时,有2.3 V≤VCC<2.6 V,2.3 V ≤VAC<2.6 V,此时背光屏不能正常显示,液晶屏显示缺电标识,并间断显示故障代码,提醒用户更换电池;

③ 当1.8 V≤VBAT<2.3 V时,有1.8 V≤VCC<2.3 V,此时液晶屏不能正常显示,控制器进入休眠状态,必须更换电池;

④ 当0 V≤VBAT<1.8 V时,有VCC<1.8 V,控制器停止工作。

为了确保智能温度控制器运行的稳定,在电池组电源电路中还设计了电池电量检测单元,实现控制器供电电压的健康管理,以提高温控器的任务可靠性。

设U1为电池组BT1和BT2的串联电压,U2为电池组BT3和BT4的串联电压。

电阻R4上的电压为

(1)

电阻R5上的电压为

UR5=U2-UD18

(2)

忽略二极管D18(=0.6-0.7 V)上的压降,可得

UR5≈U2

(3)

则

(4)

取R3=10 kΩ,R4=10 kΩ,故

(5)

电池组BT1和BT2通过二极管D17输出到分压电阻网络;电池组BT3和BT4通过二极管D18和分压电阻网络R4、R5和R3输出电量检测信号VBAT_OFF交单片机的故障监测电路处理,进而实现了智能温控器的故障预测和健康管理。

2.3 晶振模块的设计

晶振模块是智能温度控制器整个系统的时钟源,它为主控制模块及其外围电路提供统一时钟脉冲,如图7所示。

图7 晶振电路图

晶振模块应用可靠性余度设计技术[13],采用主时钟电路和副时钟电路热备份,提高了温控器系统的控制精度。

2.4 温度检测模块的设计

温度检测模块用于监测周围环境的当前温度值,实现了传感器带开关控制的高精度温度采样。如果周围环境温度发生变化,温度传感器随之产生一个变化量,再通过采样分压电路的取压,将周围环境温度的变化量转换成热敏电阻的电压变化量,电压变化量经保持后送入单片机内置的模/数转换模块进行转换。

温度检测常表现出一定的滞后性,该特性可用一阶环节的数学模型(式(6))来描述。

y=1-eαx

(6)

式中,α为惯性环节的时间参数,根据实际标定取值。

为了提高控制器的控温精度,在软件的算法设计中采用了线性化处理,可以根据式(7)计算出传感器和温度的线性化对应关系。

(7)

式中,Tt0=t0+273.15(其中t0=25 ℃为基准温度),单位为K;Tt=tt+273.15(其中t为实际温度,单位为℃),单位为K;Rt0为环境t0=25 ℃时的标称阻值,单位为kΩ,一般为10 kΩ。

为使控制器的温度测量值更精确,除了要在软件算法上进行线性化处理外,还要对电路进行线性化处理,克服因个体元器件差异而引起的误差,用标准测量设备对该值进行标定,就能在正常使用中用该值修正输入电压变化引起的温度采样误差。

2.5 人机交互模块的设计

人机交互模块由显示电路和按键电路两部分组成,其中显示电路由触摸屏子电路、液晶屏子电路和背光屏子电路3部分构成,主要完成用户按照意愿设置参数或者实时监视温控状态的功能。根据设计算法,其传递函数可用式(8)来表示。

(8)

式中,k为修正系数;A(x)、B(x)的描述形式是与用户设置的被控温度编程参数的类型、模型等有关的多项式;X为拉普拉斯算子;τ为延迟时间。

控制器的按键电路分3个按钮键子电路和两个拨动键子电路,即主菜单按键子电路、编程按键子电路、复位按键子电路,以及功能拨动键子电路和选择拨动键子电路。

2.6 报警模块的设计

智能温度控制器的报警模块由报警电路和蜂鸣器组成,报警控制信号由主控制模块的D/A转换输出控制,用以实现温控器故障的预警管理。

2.7 接口模块的设计

接口模块由连接电路和控制输出电路构成,其中连接电路用于连接24 V交流电路板和3 V直流电路板,如图8所示。控制输出电路负责将控制信息输出给负载,实现了以微控制信号直接驱动大负载的功能。

图8 连接电路图

2.8 数据存储模块的设计

数据存储模块由数据存储电路与主控制模块中的存储电路工作备份实现,数据存储电路采用总线规程连接的双向通信,数据的传送(接收/发送)均由主控制模块管理,存储从主控制模块输出的数据信号,由存储器完成数据的贮存,存储器的时钟与晶振模块的时钟保持一致。

2.9 系统的软件设计

新型智能温度控制器的软件算法建立在功能实现的实用性基础上,同时兼顾可靠性设计方法开发而成。根据控制器的专用质量特性技术要求,其软件设计在整体上可分为系统管理子程序、上电自检子程序、系统调用子程序、用户编程解释子程序、检测子程序、电源管理子程序、接口管理子程序、按键管理子程序、人机接口子程序、报警子程序和系统保护子程序等部分,系统的软件总体流程图如图9所示。

图9 智能温度控制器软件总体流程图

在子程序中,用户编程解释子程序包括二线制热控制模块、三线制热控制模块、四线制热/制冷控制模块、五线制热/制冷控制模块、二级制热和制冷混合控制模块、阀控的三线区域供暖系统控制模块、无辅助制热功能的四线热泵制热控制模块、具有辅助制热功能的五线热泵制热控制模块、童锁模块等程序模块;检测子程序包括温度校准模块、温度监测模块、温控回差模块等程序模块;电源管理子程序包括电压监测模块、自动切换模块、延时模块等程序模块;接口管理子程序包括连接控制模块、控制输出管理模块等程序模块;按键管理子程序包括操作模式选择模块和风扇选择模块两种;人机接口子程序包括液晶屏管理模块、触摸屏管理模块、背光板管理模块等程序模块;报警子程序包括蜂鸣器报警模块、低电压报警模块等程序模块。

3 结束语

针对智能温度控制器,通过对硬件电路和软件算法的设计,研究出了新一代温度控制器的设计方案,解决了当前社会对温控器绿色节能的需求,降低了温控器使用中的安全隐患,提高了温控器自身及其所属控制系统的可靠性,实现了用户根据自身意愿调控所需的参数,满足了实际应用中增加用户体验的要求,达到了预期的研制目标。经宁波五禾电器有限公司试生产,表明该型智能温度控制器设计取得了初步成功,为同类控制器的设计提供了借鉴和参考。