粉料散装远程自动化监控与管理系统简介

王亚峰

目前国内大部分水泥厂采用科氏力散装秤或地磅方式实现在线散装计量[1],由单一的PLC 控制。某水泥厂散装控制界面如图1所示。从图1可看出,实现散装计量远程控制需要接入散装机上升与下降、系统开机、开始装车、暂停装车和设备的状态显示等功能。对于散装机的操作和设备运行时“跑、冒、滴、漏”情况的监视,则需要借助安装网络监控摄像完成,如图2所示。

以传统方式安装一台散装计量系统所需要的配置情况见表1。从表1 可以看出,无论是人员配置还是所需软硬件配置,传统的单机操作或DCS操作都存在成本较高和资源浪费的情况。因此,寻找既能满足现场无人值守控制,又能减少安装与施工成本的散装计量解决方案,对于水泥厂的降本增效有着积极意义。本文介绍一种新的散装远程自动化监控系统,与同仁共享。

图1 某水泥厂散装控制界面

图2 某水泥厂散装控制室

表1 传统单台散装计量系统操作方式对比

1 系统设计思路

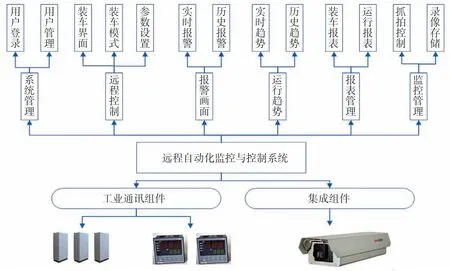

散装远程自动化监控系统的数据处理基于计算机通讯的架构组件实现(见图3),集成了工业软件开发的大部分PLC 采集与控制功能,如西门子PLC通讯、三菱PLC通讯、欧姆龙PLC 通讯、Modbus通讯、AB PLC 通讯等,用户仅需要将数据地址变量添加至配置文件中,即可建立数据的核心仓库中心及业务逻辑处理中心,将数据快速便捷地分发至上下游,搭建可实现实时监视、生产报表及自动化控制和各种工艺参数历史数据追溯的远程管理控制软件。

现场监控方面,基于网络摄像设备进行通讯,用户仅需要在配置文件中加入网络摄像机IP,即可将实时监视画面集成到装车界面中。同时,系统可将关键操作的抓拍画面存放到计算机本地,便于追溯;取消了原有“硬盘录像机+液晶显示器+上位机”的软硬件搭配方式,大大降低了安装与硬件成本。

图3 系统设计架构图

2 系统组成与控制策略

远程自动化监控系统以通讯组件为核心,通过与PLC 底层建立通讯,接入网络摄像设备SDK,实现现场实时控制与视频采集[2],除此之外,无需额外的软硬件,系统硬件配置如图4所示。

针对科氏力秤散装计量系统(如运用在洛浦天山水泥散装计量系统),系统直接以以太网S7协议与现场PLC建立通讯。通讯时,简单配置PLC IP地址与变量地址即可实时完成数据的采集与通讯。地磅类的通讯采用目前市场上主流的Modbus通讯方式进行,设备控制则由PLC 或单片机进行,在配置相关协议信息和变量地址后,即可进行实时通讯读取重量数据。

3 系统运行

系统设计了与销售系统、一卡通系统集成的接口,如需实现智能控制,仅需在系统内配置销售或一卡通系统数据库连接字符串和sqlite 语句,将相应的信息读取至系统中,进而与销售或一卡通数据互联互通。同时,系统将装车信息存放至轻量级数据库,在实现系统误差实时监测的同时,简化了系统的安装与配置。

系统在联动模式工作时,司机持IC 卡至指定装车机刷卡器刷卡验证,验证通过后,按下“开始装车”按钮,同时获取相应订单,订单包含车号、皮重及限装重量等信息。操作员根据IC 卡验证结果,通过视频界面操作终端设备,依次联锁启动收尘器、斜槽风机、气动开关阀等,以实现安全、高效、智能装车。

终端设备达到预设重量停止装车后,会激发系统停止装车响应事件,系统将卡号、车号、显示重量、装车开始时间、装车结束时间和装车耗时等信息写入文本型数据库sqlite 中。同时,系统实时监视来自销售系统的数据库信息,一旦车辆过磅出厂后,会将过磅净重同步至报表中,以便检修人员实时跟踪装车误差,计算相应的误差系数,达到实时校正的效果,远程自动化监控与控制系统操作界面见图5,装车报表见图6。

图4 硬件配置

图5 远程自动化监控与控制系统操作界面

图6 远程自动化监控与控制系统装车报表

4 结语

针对散装现场无人值守和远程自动化控制的需求,基于对工控硬件(如PLC、Modbus 串口等)底层通讯组件的设计,粉料散装远程自动化监控系统将设备的采集与控制和现场的实时监控高度集成,在不增加网络监控、存储和上位机组态软件的情况下,实现远程自动化的监控与管理,提高散装环节自动化水平,从而达到降本增效、无人值守的目的。同时,该系统使用轻量级的文本型数据库sqlite,免去了复杂的数据库安装与配置,可快速部署应用。