大型模块化组撬硫磺回收装置的制造与安装

贾 哲

(中国石油大庆石化公司,黑龙江大庆 163714)

0 引言

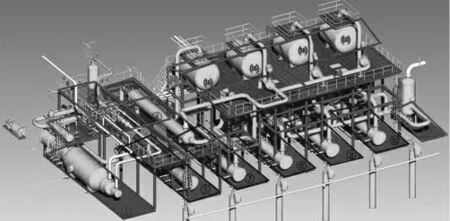

国内某工厂建造的硫磺回收装置(图1),采用先在厂房内进行模块化组撬,之后再进行现场撬块安装的方式。硫磺回收装置与规模300×104m3/d 的脱硫装置匹配,装置规模为最大硫磺产量42 t/d,年开工时间8000 h。该项目是目前国内最大的成撬模块化制造装置,在制造过程中,钢结构部件组装、管线预制、现场配管、设备安装、阀门安装等都给制造厂带来了巨大挑战。结合工艺原理,总结硫磺回收装置组撬模块化制造安装要点。

图1 硫磺回收撬

1 硫磺回收装置工艺原理

硫磺回收装置采用的是CPS 工艺,装置由1 个常规克劳斯反应段加3 个后续的低温克劳斯反应段组成。从脱硫装置来的酸气经酸气分离器(D-1301(Ⅲ))分离出酸水,再经酸气预热器加热后,与主风机(K-1301(Ⅲ))送来的经空气预热器加热后的空气按一定配比进入主燃烧炉,高温过程气经余热锅炉回收热源后,依次进入1 个常规克劳斯反应器和3 个低温克劳斯反应器,气流中的H2S 和SO2在催化剂床层上反应生成元素硫,进入冷凝器分出其中冷凝的液流后进入液硫捕集器,将其中携带的硫磺液滴及硫雾捕集下来后进入尾气焚烧炉。焚烧后的废气通过90 m 高的烟囱排放。液硫经液硫封自流入液硫池,脱除液硫中的H2S 后,再通过液硫泵将其送至液硫成型单元[1]。

2 硫磺回收装置制造过程

2.1 硫磺回收装置结构

整个硫磺回收组橇面积约为34.2 m×17.3 m×10.7 m,共分为4 层23 个分橇32 小块。其中钢结构总重130 t,直梯9 个,斜梯4 个;工艺管线2494 m,其中夹套管线84 m(材料为20#、20G、304、304L);管件1569 个,法兰1921 片,管支架403 个;一般阀门648 只,安全阀18 只,高温掺合阀1 只,二通阀3只,三通阀4 只,共计674 只;格栅板969 m2。分橇装置3D 照片件图2。

图2 硫磺回收撬分撬3D 图

成撬制造主要由4 部分组成:钢结构的制造安装、撬上静设备的安装、工艺管线的制造安装以及电气、仪表设备的安装[2]。

3 钢结构的安装制造

3.1 施工原则

(1)钢结构的安装要按照事先制定的施工方案来执行。安装必选满足设备以及管道的安装为前提。

(2)能够进行预制的部件全部进行模块化预制,进行模块化安装。每一件钢结构在安装时都应进行找正。

(3)钢结构部件上的螺栓孔采用钻床钻孔,钢板采用火焰或等离子切割机下料,大直径钢管下料切割采用移动式管道自动切割机,小直径的钢管使用无齿锯切割,钢结构部件下料前应进行除锈。并做好标识,分类分区域摆放。

(4)钢结构的安装要从一层橇底板做起,严格保证底板的平面度,对角线公差,合格后方可安装[2]。

(5)施工顺序严格按照施工方案执行,施工过程中的焊接要按照各部件具体的焊接工艺卡焊接。

3.2 施工方法

首先用300×200×8×12H 型钢铺在水泥地面上,型钢之间用角钢连接焊接固定相对位置,上表面用水平仪超平,使其平面度不超过2 mm[1]。撬块间距离应符合图纸尺寸,找齐后将撬块与基础型钢用夹板的形式相对固定。采用柱底板模板对撬块立柱螺栓孔进行钻孔。安装撬块格栅板。管线安装完毕后,依据管线支架实际位置在格栅板上开孔,待所有支架等安装完毕后,用卡子将格栅板固定在撬块上。撬块上的格栅板,随撬块整体吊装运输。每块格栅板采用4 套卡具连接,固定在每块格栅板的四角。格栅板与撬块连接见图3[3]。

图3 格栅板与撬块连接方式

4 静设备的安装

硫磺回收装置主要包括容器(反应器)、换热器在内共计18台设备。对于撬装设备需要注意的是设备的吊装和找正。根据设备的重量、结构尺寸、安装标高及周围环境选择合适吊车及索具将设备吊装就位找正、找平拧紧螺栓。

5 工艺管线的预制与安装

工艺管线预制施工时,应先仔细核对单线图与平面图,核对管架横梁标高及相邻两横梁间距的尺寸是否正确,重要部位需进行实测实量。对于管线最后的合口焊缝,应考虑组焊位置并预留适当的加工余量。

制造厂对于硫磺回收装置工艺管线下料切割采用移动式管道自动切割机,切割方式为机械加工,保证了下料精度。对于工艺管线预制组对后焊接,管径较小的采用手工钨极氩弧焊,对于管径大于DN 200 mm 的采用移动式管道自动焊接平台进行焊接,以保证焊接质量和外观。

6 电气仪表安装

仪表的安装位置除按照设计文件规定执行外,还应符合以下要求[4]:

(1)仪表表盘的中心距操作地面的高度1.2~1.5 m。

(2)仪表应安装在能真实反映变量的位置。

(3)仪表安装位置便于观察。

(4)仪表安装位置要求操作、维护方便。

7 成橇采用的特殊技术

(1)大型厂房和天车配合施工,实现了工厂模块化成橇的目标。

(2)0 m 标高橇块底部采用工装块,保证成橇整体组装精度。

(3)工艺管线采用管道预制加工中心进行焊接,提高预制深度和焊接质量。

(4)钢结构的型钢喷砂和除锈采用自动化喷丸和喷砂生产线进行施工,提高施工质量和效率。

(5)橇块焊接采用半自动气保焊接,提高焊接质量和焊接效率,减少钢结构的变形。

(6)99 根立柱制作专用组焊工装,保证成橇组装精度。

(7)32 个橇块高强度螺栓钻孔采用可移动磁力钻机,一次穿孔率100%合格。

8 结束语

硫磺回收撬已安全运行两年多,验证了装置的整体制造及安装质量。设备的成功应用,标识着该装备的制造安装技术达到了国内先进水平。