开放条件下防水闸墙注浆加固技术研究

张献波

(晋控集团 晋中公司,山西 晋中 030600)

1 概况

伍仲矿为葛泉矿相邻矿井,由于历史原因,伍仲矿在-17 m 水平开采7 号煤时,越界开采葛泉矿5 号煤,致使其采空区与葛泉矿采空区多处连通。为实现伍仲矿与葛泉矿永久隔离,确保葛泉矿生产安全,2004 年伍仲矿分别在-17 m 水平运输巷及轨道巷建立2 道防水闸墙。2018 年伍仲矿因突水关井,采空区形成一个大的积水区,正常情况下伍仲矿老空积水不会溃入葛泉矿,但不排除随着时间的推移,防水闸墙损坏,导致伍仲矿老空积水渗入葛泉矿的可能性。因此,需对伍仲矿-17 m 水平2道防水闸墙附近巷道进行加固处理。

加固点处大巷宽度仅3.5 m,该处对应顶砾厚度约13 m 左右,且砾径较大,最大的可达300 mm,普通回转转进方式很难保证开孔时的垂直度,不利用后期定向穿透下部巷道,斜度大的就会影响投料的效率和成功率,且施工缓慢。加固处一侧为水闸墙,一侧为开放的巷道,开放条件下利用地面钻孔在水闸墙外侧修筑阻浆墙,并对阻浆墙与水闸墙之间进行充填、注浆加固,难度大,且难以保证注浆加固效果。

2 注浆加固设计方案

(1)在地面利用探水雷达技术探查区域附近积水情况,结合伍仲矿提供的粗略图纸资料,定位-17 m 水平2 条巷道及水闸墙位置。

(2)此次注浆加固位置为伍仲煤矿-17 m 水平两条大巷防水闸墙靠葛泉矿一侧,加固范围20 m,孔间距10 m,设计施工6 个钻孔,分别为J1~6 孔,分为注砂石孔和注浆孔,轨道巷按J1、J3、J2 孔顺序施工,运输巷按J4、J6、J5 孔顺序依次施工,其中J1、J3、J4、J6 孔为注砂石孔,J2、J5 为注水泥浆孔,终孔层位均为巷道顶板。注砂石孔下入φ168 mm×8 mm 通天管,注浆孔下入φ127 mm×8 mm 通天管。

注砂石孔施工至巷道顶板后,采用灌浆方式向孔内注石子,石子粒度为30~50 mm,将石子由巷底堆积至巷顶后,下钻进行旋转搅拌,然后注入沙子填充石子空隙,最后注入水泥浆,浆液比重不小于1.5,注浆方式采用旋喷注浆,注浆结束后进行效果检验,直至压力起至4 MPa 不跑浆。注水泥浆孔施工至巷道顶板后,注入水泥浆,浆液比重不大于1.3,注浆方式采用旋喷注浆,注浆结束后进行效果检验,最终注浆孔必须进行扫孔,做注水试验检验注浆效果。

3 工程实施

3.1 灌骨料和注浆作业

3.1.1 灌骨料

选择干净石渣作为骨料,J6 孔前期采用粒径不超过5 mm 含砾粗砂作为充填骨料。J6 孔后期及其它钻孔采用10 mm 碎石作为骨料,孔隙率为30%。投渣前期孔内不下钻杆,在孔口安置溜槽,将水管固定在溜槽内,以20 m3/h 的水量向孔内送水,同时人工上料将骨料送入溜槽内。当骨料顶面高出巷道顶板,将φ50 mm 钻杆下到孔底,在钻杆底部接微弯的短杆,启动钻机旋转和上下窜动钻杆,拨动骨料向四周离散,并在钻杆内和溜槽内同时向孔内送清水,继续人工上料。当骨料充填高度超过巷道顶0.5 m,停止注骨料,转入注浆。

3.1.2 注浆作业

注浆顺序。运输巷由于J4 孔打到隔水闸墙,先注J6 孔封堵巷道南端,利用隔水闸墙和J6 孔注浆体使巷道处于封闭状态,J6 孔注浆完成后,同时利用J4 孔和J5 孔注浆;轨道巷先注J1 孔和J3孔封堵巷道两端,便于中间J2 孔注浆时巷道处于封闭状态,提高巷道充填度和固结体密实度。

注浆施工。先将钻杆下入孔底,使其插入骨料并达到巷道底板。将搅拌好的水泥浆利用泥浆泵通过钻杆压送至巷道底部(因水泥浆比重大,渗透性好,可将将骨料空隙中的水置换或充填空隙,使浆液面逐渐升高),随后缓慢上提钻杆,在上提钻杆过程中注水泥浆不停止,整个过程采用定量灌注,每次注水泥8 t 左右,注浆完毕后让水泥浆凝固4 h左右,然后再扫孔多次复注,直到过浆通道堵塞,扫孔后孔口水位不下降达到注浆结束标准。为了地表水通过巷道上部基岩裂隙进入巷道,在达到注浆结束标准后,继续向孔内注1~2 t 水泥浆,使水泥浆面超过φ219 mm 护壁管地段2 m。J2 孔、J4孔、J5 孔是注浆重点,不但将巷道中注骨料残留空间充填密实,而且还需封堵围岩的过水通道;首先将钻孔延伸至巷道底板下2 m,利用钻杆分别对巷道底板、中部、顶板进行进行反复注浆,最后孔口水位不下降达到注浆结束标准。

3.2 充填量、巷道充填体形态及效果检验

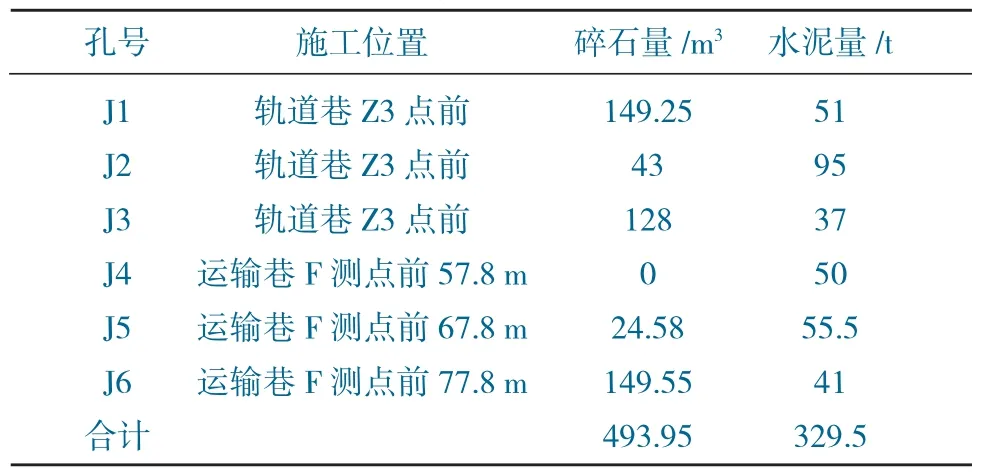

各钻孔充填碎石及水泥数量见表1。其中,轨道巷充填碎石320.25 m3,注P.C 42.5 水泥183 t;运输巷充填碎石173.70 m3,注P.C 42.5 水泥146.5 t。从以上数据可以看出,运输巷注碎石量要比轨道巷少146.55 m3,而注水泥只减少了36.5 t,注碎石减少量大,分析原因主要为J4 孔紧靠北侧防水闸墙,没有注碎石造成;注水泥减少不明显主要为J5 与防水闸墙之间巷道存在有未被碎石充填满的空间,需全部用水泥浆液充填。各钻孔充填量见表1。

表1 各钻孔充填量Table 1 The filling amount of each borehole

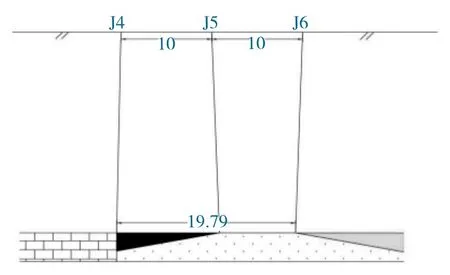

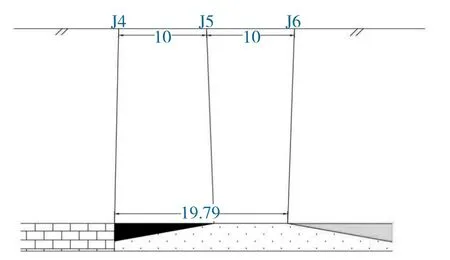

根据充填量判定轨道巷J1、J3 及运输巷J4、J6 之间碎石已经充填至顶板,两侧碎石坡度5°(图1 和图2)。轨道巷J1、J3 之间碎石体积为2.8×2×15.1=84.56 m3,其空隙度按40%计,空隙体积为33.82 m3,水泥密度按1.8 t/m3,需要水泥61 t;运输巷J4、J6 之间碎石体积为2.8×2×19.79=110.82 m3,其空隙度按40%计,空隙体积为44.33 m3,水泥密度按1.8 t/m3,需要水泥80 t。此次注水泥浆水泥用量远大于该量,说明巷道封堵达到设计要求。

图1 轨道巷充填体形态示意Fig.1 Shape indication of filling body in track roadway

图2 运输巷充填体形态示意Fig.2 Shape of filling body in transport roadway

3.3 巷道封堵质量

3.3.1 钻孔压水试验验证

钻孔注浆结束后,让水泥浆液凝固24 h,然后下钻进行取芯钻进,钻至巷道底板以下0.5 m,并将钻孔内的冲洗液换为清水,观察孔内液面变化和岩心情况,观测8 h,水位下降不超过10 mm,岩心固结良好,若水位下降超过10 mm,重新向钻孔注入稀水泥浆,直到满足要求为止。

满足要求后,孔内下入注浆塞,注浆塞位置位于φ219 mm 护壁管底端。注浆塞安装完毕后,利用高压水泵和注浆塞自带的充气或充水管,向注浆塞橡胶囊内注水,注水压力达到4 MPa 停止注水。利用钻杆和泥浆泵将稀水泥浆压入孔内,观察泥浆泵压力表,压力升至4 MPa 时停止压水泥浆,说明巷道封堵良好。

3.3.2 注浆参数验证

注浆量为充填巷道中碎石空隙,预计注浆液量计算公式如下:

式中:A 为浆液扩散系数(运输巷取1.3,轨道巷取1.5);S 为巷道面积,取5 m2;L 为充填巷道长度,运输巷取19.79 m,轨道巷取15.1 m;n 为空隙率,取40%。

经计算得出,注浆量轨道巷需注入浆液量45.3 m3,折合水泥81.54 t;运输巷需注入浆液量51.45 m3,折合水泥92.6 t,说明水泥用量满足计算要求。

3.4 封孔

所有钻孔加固效果检验完毕后进行封孔,封孔材料钻孔下段为P.C 42.5 水泥,上段为碎石,封孔方法钻孔下段利用水泥浆封孔,首先利用钻杆探明孔深(注浆效果检验完成后),然后利用泥浆泵和钻杆注入1 t 水泥的水泥浆;上段直接填入碎石,让碎石和水泥浆混合形成固结体。该封孔工作切断了地表水与基岩和巷道的联系,封孔处理措施得当。

4 技术效果

4.1 顶砾层的处置

钻孔施工部位有10 多米的卵石层,卵石直径可达150 mm,采用回转钻机很难保证开孔时的垂直度,同时施工进度慢。为此,在先施工的运输巷3 个钻孔采用了潜孔锤跟管钻进,但发现其垂直度偏大,给后续钻进造成难度;后施工的轨道巷3 个钻孔采用了冲击钻进,解决了顶砾层问题。

4.2 钻孔垂直度的控制

为使钻孔全部进入巷道,必须保证钻孔垂直,此次采用钻头+钻铤+钻铤+φ89 mm 钻杆的钻具组合进行钻进,钻至85 m 下管后,进行测井斜,调整钻机底盘进行纠斜,保证钻孔能够钻到巷道中。

4.3 碎石顶部范围及密实度控制

为保证注碎石在巷道顶部能够充填满整个巷道并且密实,需要在充填碎石时在孔内下入钻杆,进行高速转动和上下窜动,通过钻杆转动拨动碎石向四周离散,但施工所用钻机为水源1 000 钻机,钻杆在孔内无法填碎石,钻杆转动速度较慢。为解决该问题,专门配备1 600 岩心钻机一台,钻孔内下入φ50 mm 钻杆,并在底端安装有焊接钢丝绳的短节,高速转动钻杆,使碎石能够四散。

5 结语

利用投料孔构造阻浆墙,在注浆加固段利用旋喷注浆方法完成阻浆墙之间的充填、加固,并通过充填量分析、压水试验对注浆加固效果检验,完成开放条件下防水闸墙的封堵,并采用取芯钻进和注水对效果进行了检验,效果良好,为解决开放条件下的注浆加固提供了技术依据。