青贮玉米螺旋缺口锯齿型揉丝破碎辊设计与试验

耿端阳 牟孝栋 孙延成 张仰猛 李华彪 姜慧新

(1.山东理工大学农业工程与食品科学学院, 淄博 255000; 2.山东省农业机械技术推广站, 济南 250100;3.山东省畜牧总站, 济南 250022)

0 引言

我国现有玉米青贮机存在秸秆丝化率低、揉搓效果差等问题,严重影响了青贮玉米的后期发酵,导致其粗纤维、半纤维素和木质素等降解和转化效果下降。故开展青贮玉米揉搓破碎装备及技术的研究,对提高青贮饲料适口性、促进秸秆发酵、加快养分转化,具有重要意义。

国内外学者对青贮玉米的揉搓破碎做了较多研究。CHEVANAN等[1]对玉米秸秆进行了剪切、抗拉和压缩试验,得出了玉米秸秆的剪切和压缩变化曲线,且没有屈服强度;LISOWSKI等[2-3]采用数值模拟的方法对玉米秸秆切断和揉搓过程功耗变化进行了研究,建立了数学模型;任冬梅[4]开发了不同旋向的组合式秸秆揉搓装置,证明了形成“S曲线”揉搓行程,更利于秸秆揉丝破碎;苏宏煜[5]在锤片式揉丝机的基础上增加了压扁挤丝机构,先预压挤扁再揉丝,提高了揉搓质量和秸秆丝化率;ZHANG等[6]建立了玉米秸秆离散元模型,开展了拉伸过程力学特性研究,得出了玉米秸秆的法向刚度系数、切向刚度系数、法向粘合系数及切向粘合系数;尚坦等[7-8]研究了秸秆揉搓丝化的结构变化规律,建立了丝状秸秆流流体模型,确定了揉搓盘的最佳转速和最大承载喂入速度;薛飞[9]设计了一种破碎间隙可调的碟盘式揉搓破碎装置,不仅丝化效果好而且提高了工作效率;张锋伟等[10]对玉米秸秆进行了压缩和剪切试验,建立了玉米秸秆离散元模型,基于锤片式揉丝机,通过仿真与台架试验相结合的方法,得出了玉米秸秆揉丝破碎过程的力学特性。

根据上述研究结论,结合当前秸秆揉丝破碎的研究现状,本文采用可视化、参数化的新型研究手段,借助离散元法建立玉米秸秆离散元模型,利用虚拟试验与台架试验相结合的方法探索螺旋分布缺口锯齿型破碎辊对青贮玉米秸秆的揉丝效果,为改善青贮玉米秸秆揉丝破碎效果和青贮机揉搓辊设计提供理论参考。

1 试验台结构与工作原理

1.1 整机结构

青贮玉米秸秆揉丝破碎试验台由预压缩喂入装置、切断装置、揉丝破碎装置、排料抛送装置、动力传动装置等部分组成,如图1所示;揉丝破碎装置是青贮玉米收获机的核心部分,由两个揉搓破碎辊(图2)组成,两辊的转速不同形成差速效果且转向相反,实现了对青贮玉米秸秆的差速挤压、揉搓和剪切破碎,有效提高了秸秆丝化效果。

辊齿各参数见图2,借鉴国内外破碎辊设计经验以及《农业机械设计手册》,确定锋面倾角α取值范围为5°~20°,钝面倾角β取值范围为30°~70°,内锥角γ=α+β+360/m,m为齿数,为使辊齿能达到挤压、揉搓和剪切的作用,参考文献[1-6]及《农业机械设计手册》,本文设计锋面倾角α为8°,钝面倾角β为50°,齿尖宽度δ为2 mm;齿顶圆半径为Rb,齿根圆半径为Ra,齿高μ=Rb-Ra,τ为齿间距,齿数m为

(1)

1.2 工作原理

青贮玉米秸秆揉丝破碎试验台工作时,玉米秸秆经喂入口(见图1)由浮动齿型喂入辊抓取和预压缩,之后在速度递增、间隙递减的浮动式喂入辊的作用下,实现茎秆姿态的调直、输送和夹持,提高了茎秆姿态的一致性;进而在喂入辊夹持和定刀的支持下,实现秸秆的定长切断并抛到由两个差速揉搓破碎辊组成的揉搓破碎装置中,由于破碎间隙远小于秸秆直径且在差速作用下,最终实现对小段秸秆的挤压、揉搓丝化并破碎;破碎辊转速较大,可由惯性力将已揉搓破碎好的物料抛出机外,最终完成对玉米秸秆的揉搓破碎。

2 揉搓破碎辊设计

2.1 揉搓破碎机理分析

首先对秸秆的揉搓破碎机理进行分析,如图3所示,常规齿型破碎辊的破碎装置由两个破碎辊组成,当两辊呈一定间隙并排,做高速、差速、反向旋转时,可以起到将秸秆送入、挤压、揉搓、剪切的效果;又因为辊齿有锋面和钝面之分,可以将其分为4种组合方式,即锋面对锋面、钝面对锋面、锋面对钝面和钝面对钝面,各组合具体的破碎分析效果如图4所示,其中R为破碎辊内圈半径,mm;n为破碎辊转速,r/min,且n2>n1;t为有效破碎间隙,mm;F为辊齿剪切力,N;f为齿面对物料的摩擦力,N。

不同的组合方式可达到不同的破碎效果:锋面对锋面,剪切作用强,对物料破碎作用强,不利于茎秆的揉搓丝化;钝面对锋面,快辊破碎齿钝面向上,慢辊破碎齿锋面向下,适合加工硬而脆的物料;锋面对钝面,主要是挤压和揉搓,伴随剪切效果,适合韧性较大的物料;钝面对钝面,挤压作用最强,剪切作用最弱,破碎缓和,粉末多。由于玉米秸秆属于外裹坚韧表皮的纤维结构,加之揉搓前已经被切断为2~3 cm的茎秆段,所以只要实现表皮的丝化即可,显然锋面对钝面方案更适合玉米秸秆的揉搓丝化。

对于玉米秸秆的揉丝破碎,螺旋缺口锯齿型破碎辊较常规齿型破碎辊的优点在于,辊齿上具有螺旋环绕式三角缺口。工作时,两辊的转速较高且差速比在20%~40%之间,在差速作用下对物料揉搓破碎的同时还通过三角缺口在横向上对物料进行剪切,其剪切过程如图5a所示,由于ω2>ω1,下方缺口沿螺旋线横向移动的速度vx2较快,即vx2>vx1,其中揉搓辊首端缺口沿横向运动到末端需要的时间和速度分别为

(2)

(3)

式中t′——首端缺口沿横向运动到末端的时间,s

v——缺口横向运动速度,m/s

Q——缺口螺旋圈数

L——辊子长度,m

在t1时刻,上缺口沿螺旋线向右移动,下缺口沿螺旋线向左移动;在t2时刻,两缺口相遇对夹在中间的物料进行纵向剪切,物料在此刻的空间受力情况如图5b所示,在空间的9个方向都受到力的作用,其中G为物料重力,N;Fx1、Fx2为辊齿缺口对物料的剪切力,N;fx1、fx2为辊齿缺口对物料的摩擦力,N;Fy1、Fy2为辊齿对物料的剪切力,N;fy1、fy2为辊齿对物料的摩擦力,N。可见螺旋缺口锯齿型破碎辊可大大提高玉米秸秆的揉丝和破碎效果。

2.2 螺旋缺口锯齿型揉搓破碎辊参数设计

破碎辊作为青贮收获机的核心部件,其辊子的大小与辊齿的形状参数对玉米秸秆的揉搓破碎效果起着至关重要的作用,直接决定饲料品质。破碎辊各参数范围选定参考《农业机械设计手册》及文献[2-15]。

2.2.1破碎辊直径确定

常规齿型破碎辊的直径一般在210~230 mm之间(如图6b),使得有效破碎截面积较小,制约了作业效率和破碎质量,本文设计的螺旋缺口锯齿型破碎辊的辊子直径达到250 mm(如图6a),可大幅提高工作效率,辊子长度相同为L,两种辊的有效揉搓面积S分别为

(4)

其中

(5)

式中S1——辊A有效揉搓面积,mm2

S2——辊B有效揉搓面积,mm2

h1——辊A有效破碎长度,mm

h2——辊B有效破碎长度,mm

R1——辊A半径,mm

R2——辊B半径,mm

t——有效破碎间隙,mm

z——两辊齿顶圆间隙,mm

两种辊的有效揉搓面积比为

(6)

当R1=250 mm,R2=210 mm时,S1/S2≈1.1,工作效率可提高10%,满足青贮收获机的工作需求。

2.2.2破碎辊齿参数确定

考虑到常规三角形辊齿虽然对物料的破碎效果较好,但耐磨性和揉搓效果差。为确保玉米秸秆能在两差速破碎辊的揉搓下实现破碎和揉丝,并能保证辊齿工作的可靠性和耐磨性,本文辊齿材料为合金工具钢9SiCr,为了提高其耐磨性和使用寿命,表面采取镀铬处理。辊齿设计成锯齿形,齿面分为锋面和钝面,当两辊齿组合为锋面对钝面时,揉搓破碎过程伴随挤压、揉搓和剪切作用,可将韧性较好的玉米秸秆破碎和丝化。

螺旋缺口参数如图7所示,考虑到对玉米秸秆的剪切和防堵效果,根据文献[4-6]和《农业机械设计手册》要求,本文三角缺口高定为s=3 mm,宽为l2=2.5 mm,单齿宽度l1与三角缺口宽l2比值为2∶1,辊子总长为L=600 mm,螺旋圈数Q=L/(l1+l2)=80,螺旋线倾角为φ,揉搓间隙为ξ。

在辊齿上添加螺旋三角缺口,可在实现纵向挤压、揉搓和剪切的同时,实现对秸秆的横向剪切,大幅度提高作业效率和揉搓质量,满足青贮收获机的高效率、高质量要求。

3 离散元仿真

玉米秸秆的揉搓破碎可基于离散元法(Discrete element method,DEM)进行仿真模拟试验,离散元法适用于模拟离散颗粒组合体在准静态或动态条件下的变形及破碎分析,可采用Hertz-Mindin with Bonding模型将小颗粒粘结成试验所需的玉米秸秆模型,然后在破碎辊的作用下,可直观地观察玉米秸秆模型的揉搓破碎情况,便于数据采集和记录,方便对青贮玉米秸秆揉丝试验研究与分析。

3.1 接触模型

颗粒粘结模型(Bonded particle model,BPM)最开始是为了解决岩石破碎问题,由POTYONDY和CUNDALL于2004年提出[15]。当相邻两颗粒A与B接触或靠近,并且两颗粒球心之间的距离小于最大粘结半径时,两颗粒就会发生平行粘结,并在接触位置形成相交区域L,最终颗粒粘结成一个整体。当外界作用力大于颗粒间粘结力时,粘结键将发生破碎,之后两颗粒分离。颗粒粘结模型如图8所示。

3.2 颗粒模型

本文所用玉米秸秆为种植面积较广的郑单958,随机选取100根玉米秸秆并切段,从切断装置送入揉搓破碎装置的秸秆已经被切成2~4 cm的小段,采用游标卡尺重复测量小段玉米秸秆的尺寸参数取平均值。在UG 10.0中按照测量值绘制秸秆的三维模型,考虑到秸秆的本身生物结构,为了更好的开展揉搓破碎分析(若填充颗粒过大,破碎效果将下降)与减少计算机仿真时间(若填充颗粒较小,则仿真时间过长),将模型导入EDEM中,由于秸秆外表皮韧性和强度较高,选用半径为0.52 mm的小球填充秸秆的外表皮;秸秆内部的髓芯韧性和强度较低,选用半径为1.30 mm的小球填充秸秆的外表皮,形成秸秆的离散模型,每段秸秆由2 038个半径为0.52 mm的小球和525个半径为1.30 mm的小球填充而成,生成BPM模型,各小球之间通过粘结键形成一个整体,如图9所示。

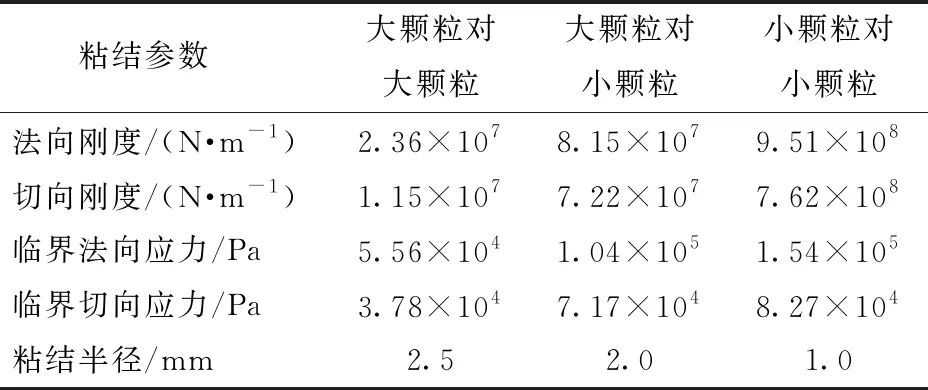

3.3 仿真参数

考虑到仿真模拟需要,揉搓破碎辊选用合金工具钢,将物性参数导入到EDEM中。根据文献[10,13],并结合玉米秸秆的压缩和剪切试验,得出玉米秸秆和合金工具钢的力学参数和碰撞恢复系数,如表1。为更详细地观察玉米秸秆揉搓破碎过程和记录破碎数据,将EDEM中更新和存储时步设置为1×10-4s。试验前对100组试验秸秆切段进行含水率测定,秸秆的平均含水率为71.3%,开展玉米秸秆的纵向压缩试验和横向剪切试验,得到玉米秸秆的力学变化规律、最大压缩与剪切力,根据 BPM 粘结模型理论,采用法向刚度和切向刚度换算公式得到玉米秸秆的粘结参数,并在离散元软件中进行反复压缩和剪切试验并调试获得最终参数,结果见表2。

表1 玉米秸秆物性参数Tab.1 Physical properties of corn stalk

3.4 仿真试验与结果分析

3.4.1揉丝破碎过程数值模型

玉米秸秆揉搓破碎的离散元仿真试验如图10所示,通过颗粒工厂和颗粒替换生成玉米秸秆切段,并立即在颗粒间添加Bond粘结键形成颗粒粘结模型,在两辊的差速作用下完成揉搓破碎,并对试验数据和破碎情况进行实时记录。

表2 玉米秸秆粘结参数Tab.2 Corn stalk binding parameters

3.4.2试验过程

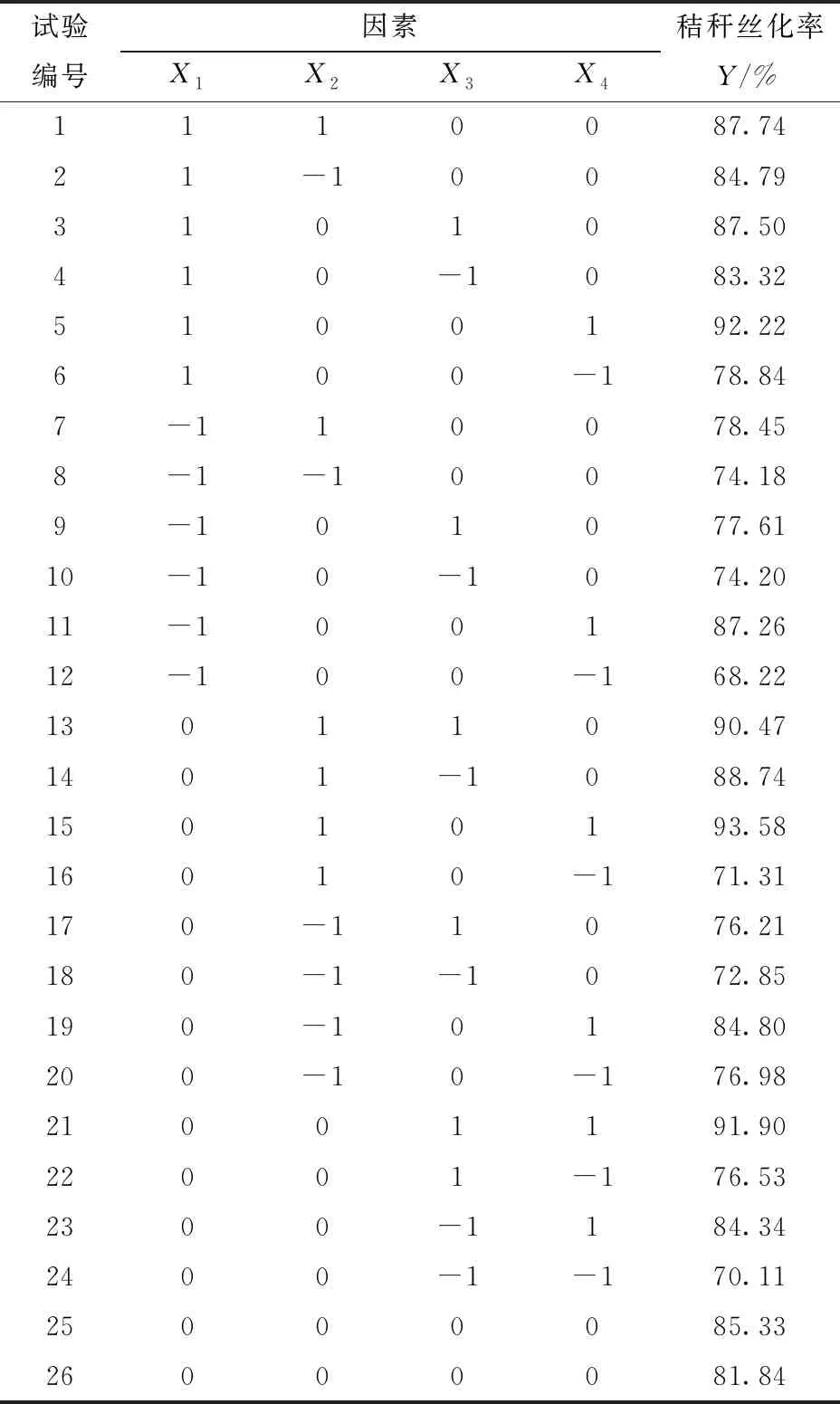

为探究破碎辊的最优设计参数,选取对玉米秸秆揉搓破碎效果影响较大的辊齿齿数、两辊差速比、缺口螺旋圈数和主动辊转速(快辊转速)作为试验因素,以秸秆丝化率(秸秆丝化率是指破碎程度达到合格标准的秸秆质量占总质量的百分比)为试验考察指标,分析四因素对揉搓破碎性能的影响,其中缺口螺旋圈数为0的是对照组,即常规齿形破碎辊。在参数选取时,考虑到破碎要求和机器最大功率的限制,破碎间隙取3 mm、转速最大取5 000 r/min。开展二次旋转正交仿真试验,试验因素及编码如表3所示[4-10]。采用Design-Expert 软件中的Box-Behnken试验设计方法开展正交试验,并进行试验方案设计与数据分析,以玉米秸秆丝化率作为试验考核指标,正交方案与结果如表4所示,X1、X2、X3、X4为因素编码值。

表3 试验因素与编码Tab.3 Test factors and codes

3.4.3破碎揉丝性能评价指标

由于秸秆的破碎丝化过程较为复杂,且物料破碎后的大小、长短不一,需要制定秸秆破碎丝化合格标准。根据《全株玉米制作青贮饲料机械揉搓质量评价技术规范》与青贮玉米收获机行业标准要求,当玉米秸秆破碎后的长度不超过35 mm,宽度不超过5 mm时,即为合格。本文就秸秆的揉搓破碎效果采用宾州筛筛分后进行了分类,种类包括小型物料、标准物料、未完全破碎物料,共3种。仿真试验结束后对丝化效果进行分类,如图11所示。

表4 正交试验方案与结果Tab.4 Orthogonal test scheme and results

在试验过程中,每个玉米秸秆切段模型都由2 563个颗粒粘结而成,共生成12 175个Bond粘结键,平均每个颗粒有4.75个粘结键相连接,粘结形式分为接触粘结和非接触粘结,分别占比78.5%和21.5%,可见模型粘结相当牢固,仿真试验的可靠性较高。

3.4.4破碎性能分析

利用Design-Expert软件进行多元回归拟合和方差分析,结果如表5所示。秸秆丝化率Y回归模型的显著性水平P<0.001,表明该回归模型显著性水平高,失拟项显著性水平P>0.25,表明回归模型拟合效果好。剔除不显著项,得到秸秆丝化率编码值回归模型为

表5 回归模型方差分析Tab.5 Regression model analysis of variance

Y=83.59+4.54X1+3.37X2+2.22X3+7.68X4

(7)

根据方差F可以判断各参数对秸秆丝化率的影响程度,4个参数的影响程度由大到小依次为主动辊转速、辊齿齿数、两辊差速比、缺口螺旋圈数。通过仿真正交试验确定最优参数组合为:破碎辊齿数163.66、差速比31.86%、缺口螺旋圈数76.02、主动辊转速4 948.57 r/min,此参数组合下的籽粒破碎率为93.88%。

4 验证试验

为验证仿真试验结果的可行性,在自行研制的试验台上开展了台架验证试验,试验过程及破碎效果如图12所示。在青贮玉米秸秆收获试验台参数可调范围内,选择一组最接近最优组合参数进行台架试验:破碎辊齿数166、差速比30%、缺口螺旋圈数80、主动辊转速5 000 r/min,在此参数组合下开展验证试验;并开展一组对照试验,采用常规齿型破碎辊,破碎辊齿数166、差速比30%、主动辊转速5 000 r/min,所选参数同上组。玉米品种的选择与秸秆测量一致,为郑单958,籽粒含水率在69.5%~71.3%之间。

启动机器,当机器的各装置达到指定转速并稳定后,每次投放10根玉米秸秆到输送口,两次之间投放间隔为2 s,以保证秸秆喂入的均匀性和连续性,每组试验进行2 min,重复3次,每组试验结束后,采用宾州筛对破碎秸秆进行集中分类并称量,上筛孔径为19 mm,中筛孔径为8 mm,下筛孔径为4 mm。统计并记录每组试验结果,得出试验组秸秆丝化率的平均值为91.12%,仿真试验与台架试验的相对误差为3.03%,符合青贮玉米秸秆丝化率要求;对照组秸秆丝化率的平均值为84.20%,试验组比对照组秸秆丝化率高8.22%,结果表明,螺旋缺口锯齿型破碎辊可大幅度提高秸秆的丝化率,满足青贮玉米秸秆收获机的作业要求。秸秆揉搓丝化效果及分类如图13所示,共分为3类:小型物料(占比为38.37%)、标准物料(占比为52.75%)、未完全破碎物料(占比为8.88%),与仿真试验得到的物料分类结果基本一致。

5 结论

(1)研制了青贮玉米秸秆揉搓破碎试验台,设计了螺旋缺口锯齿型破碎辊,对其进行了揉搓破碎机理分析,并对辊齿参数进行了设计,得出当两辊齿锋面对钝面并配合螺旋缺口时,可以同时达到对秸秆的挤压、揉搓和剪切效果,适合揉搓破碎韧性较大的玉米秸秆。

(2)建立了由玉米髓芯和玉米外皮组成的玉米秸秆粘结模型,开展了基于离散元软件EDEM的正交试验,探寻结构参数对玉米秸秆揉丝破碎性能的影响,仿真试验结果表明,刀齿数、破碎间隙和刀辊转速对破碎性能影响显著,参考仿真结果选出最优组合参数为:破碎辊齿数166、差速比30%、缺口螺旋圈数80、主动辊转速5 000 r/min。此时,揉搓破碎装置对秸秆的仿真丝化效果最好。

(3)对破碎后的秸秆按照长短和大小进行分类,结果表明台架试验与仿真试验的秸秆破碎大小分布规律一致。对仿真优化试验结果进行了样机试验,结果表明:秸秆丝化率为91.12%,仿真试验与台架试验结果的相对误差为3.03%。

(4)开展了对照试验,结果表明螺旋缺口锯齿型破碎辊对玉米秸秆的丝化率较常规齿型破碎辊提高8.22%,可提高揉丝破碎效率和质量,满足青贮玉米秸秆收获机的作业要求。