PWI技术在小径管焊缝检测中的应用

郑晨

摘 要:平面波成像(PWI)技术早期应用于医学超声中的快速成像,近年来,在工业检测领域陆续有设备开始支持这一成像方法。小径管焊缝在火电或核电及特种设备检测等领域中一般采用射线的检测方案,由于相控阵超声检测技术的发展,相控阵超声技术在小径管焊缝检测中的应用日益广泛。本文将针对常见的小径管焊缝缺陷开展PWI成像研究,并和相控阵超声成像方法相比较,验证PWI技术用于小径管焊缝检测的技术可行性和技术特点。

关键词:平面波成像、全聚焦、小径管

1、引言

平面波成像技术是一种快速超声成像方式,在使用时,探头的所有阵元同时激发,仅通过一次发射和一次接收就能够采集一幅完整的图像,和传统的超声成像方式相比,在成像帧频上有大幅提升。基于平面波相干复合成像技术,通过将平面波数据采集和全聚焦技术结合使用,实现聚焦成像的效果,该种成像方法早期应用于医学成像中,相较于传统的扫描方式,成像效率实现大幅提升。平面波成像技术需要进行大量声束合成计算,近年来,随着电子技术的快速发展,GPU并行处理能力日益强大,硬件系统架构不断优化,开始有工业级超声仪支持平面波成像功能。

小径管焊缝传统上采用射线的检测方案,但是受到辐射安全及检修工期的限制,在现场应用的限制条件较多。随着相控阵超声检测技术的崛起,该技术在火电或核电及特种设备检测等领域得到广泛应用。PWI作为一种新引入工业领域的超声成像方法,在成像分辨率、近表面盲区、探头位置相对反射体方向敏感度等方面相比传统的相控阵超声扇扫都有很大的提升。相比于常用的FMC-PWI全聚焦方法,在激发能量、成像效率等方面优势明显,现场应用时的人力资源投入也明显低于射线检测。

2、平面波成像的基本原理。

PWI成像时,假设探头的阵元数量为Q,则其一次激发Q个角度的Q个平面波信号,并且利用探头的所有阵元来接收工件中返回的超声信号,进而得到一个QxN的矩阵。利用矩阵中的数据,利用延迟叠加原理合成聚焦信号后,对成像区域进行虚拟模拟聚焦,基于合成的幅值信息进行图像表征。将成像区域划分为网格即成像点,为每个成像点计算延迟法则,实现每个成像点的清晰成像,实现整个成像区域的全聚焦成像。

平面波成像有多种成像模态[1],包括直射、端角、非直射以及自定义模态,每种模态的每一段声波传输路径都可以设置波形,也就是在声束传播过程中的入射和返回或者前向、反射和背向以及向前、前向反射、背向反射以及背向等传播路径中设置传输时的波形。

平面波成像时除了要选择适合的探头、楔块和检测角度范围,还需要根据检测工件的规格以及缺陷的常见位置选择合适的成像模态以及成像的区域和步进[2]。结合检测对象的规格选择合适的试块,试块在深度方向上横通孔的间距为5mm。将检测使用的编码器移动300mm进行编码器校准,保证设备中显示的位移数值和实际移动位移数值之间的误差小于移动长度数值的1%。将扫查步进设置为0.1mm进行波幅可信度测试。测试时需确保使用所有成像模态,且成像区域的成像点都完成横通孔成像,相邻两个成像点之间的波幅变化不应超过2dB。

3、基于PWI技术的小径管检测

使用频率为7.5MHz,阵元数量N=6,阵元间距P=0.5mm,阵元长度为W=10mm的自聚焦线阵探头搭配60°折射角横波楔块实施检测材质为碳钢的小径管焊缝。探头移动方向和焊缝长度方向平行,检测采用不同模态的基于PWI技术的扇形扫描。成像点间的最小距离应保证不大于1%工件厚度方向的要求。扫描时保证每25mm的数据丢失量小于2根数据线,且无效数据线没有相连。使用同一显示信号在不同位置或不同成像模态中TFM成像显示的最高回波幅度作为该显示信号的幅值。

检测时采用PWI的直射模态结合40°-70°扇形扫描,成像区域步进0.1mm,从结果可见,未焊透缺陷被顺利检出,且成像清晰,易于识别和判定。

从图2和图3可见,其他参数不变,采用端角模态或者非直射模态,未焊透缺陷能被顺利检出,缺陷位置定位准确,但是成像分辨率不如采用直射模态时的成像效果。

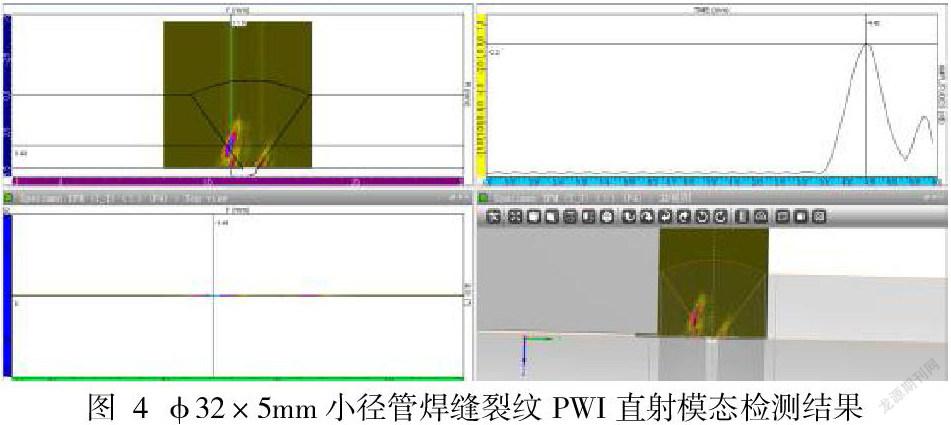

检测对象为靠近探头侧的一处焊缝内部裂纹,从图4可见,采用直射模态采用横波直射的方法,缺陷被顺利检出,缺陷定位准确,成像分辨率高。

使用端角模态,其他参数保持不变,可见缺陷位置处有信号显示,但是位置略有偏差,但是同时在焊缝对侧的相同区域也有信号显示,但是该位置实现并未设计缺陷。

使用非直射模态,其他参数保持不变时,在缺陷处有信号显示,但是同时在附近有多处其他信号显示,但是这些区域均未设计缺陷,且成像区域整体信噪比较差,不利于缺陷的判别。

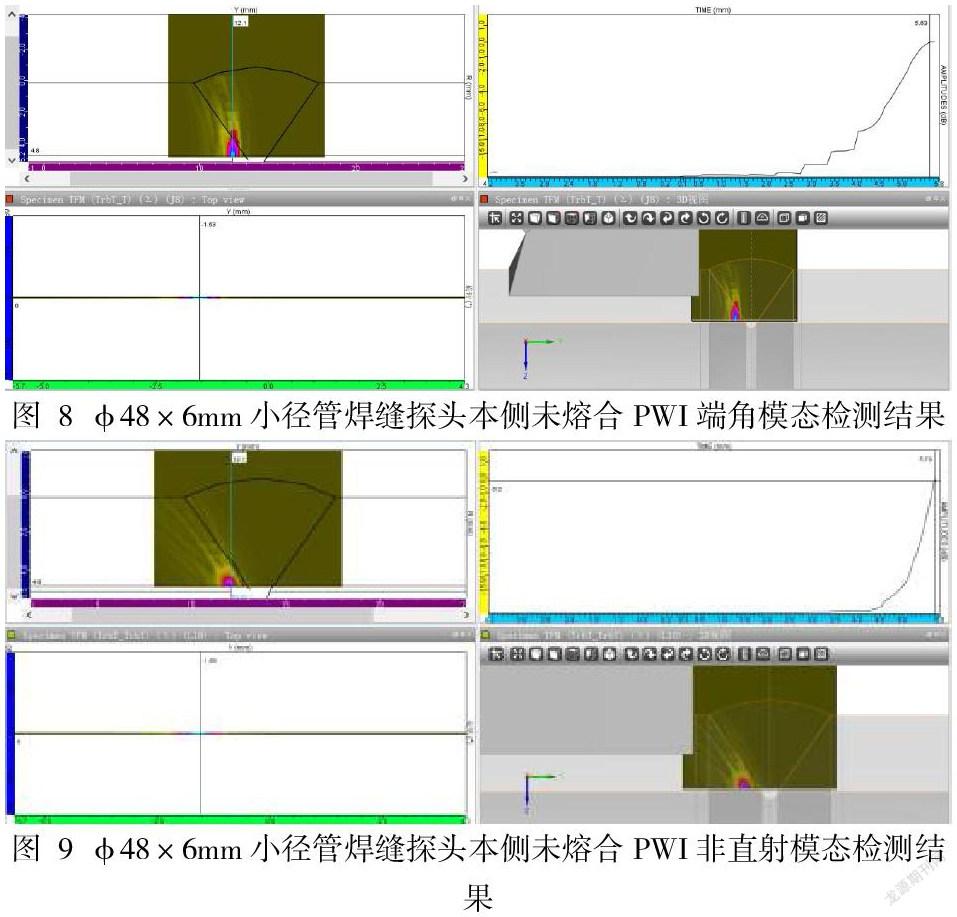

从图7可见,对于探头本侧的未熔合信号,通过直射模态的PWI成像可以精确定位,信号图像分辨力高。

从图8和图9可见,在其他参数不变,将成像模态从直射调整为端角或非直射时,探头本侧未熔合无法检出,同时在焊缝根部产生非相关显示信号。

从检测结果可见,使用直射模态,探头对侧的未熔合无法被准确检出,且因为工件结构和成像原理的关系,在焊缝对侧的热影响区产生非相关显示。

根据图11结果,探头对侧的未熔合被顺利检出,尽管成像中仍有部分非相关显示,但是缺陷信号信噪比高易识别。

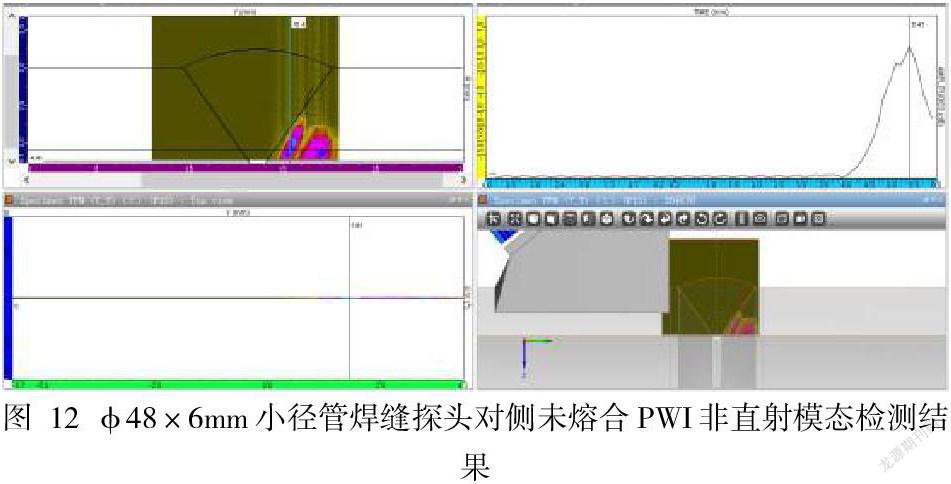

其他参数不变,改用非直射模态,缺陷无法检出,且由于工件结构和成像原理的原因在探头对侧焊缝根部的热影响区产生非相关显示。

使用直射模态时,近表面裂纹无法顺利检出,由于工件结构和成像原理的原因在探头对侧焊缝根部热影响区产生非相关显示信号。

其他参数不变,改用端角模态,近表面裂纹区域依然无任何信号显示,且由于端角PWI成像的特点在探头对侧焊缝表面产生非相关显示信号。

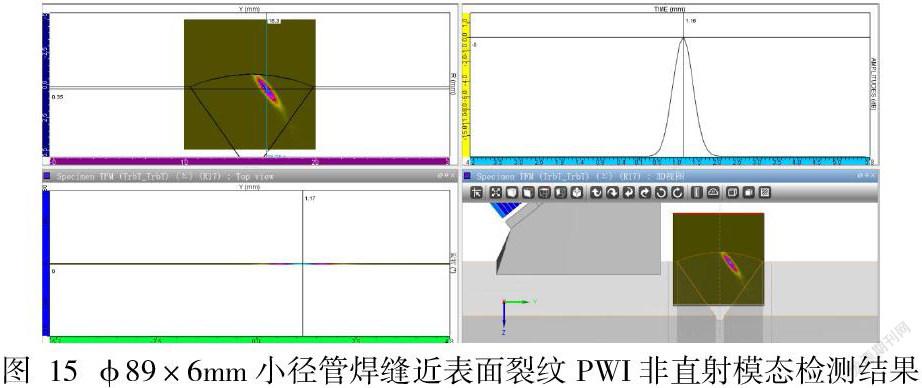

改用非自射模态,保持其他参数不变,近表面裂纹顺利检出,且整个成像区域无其他非相关显示信号干扰。

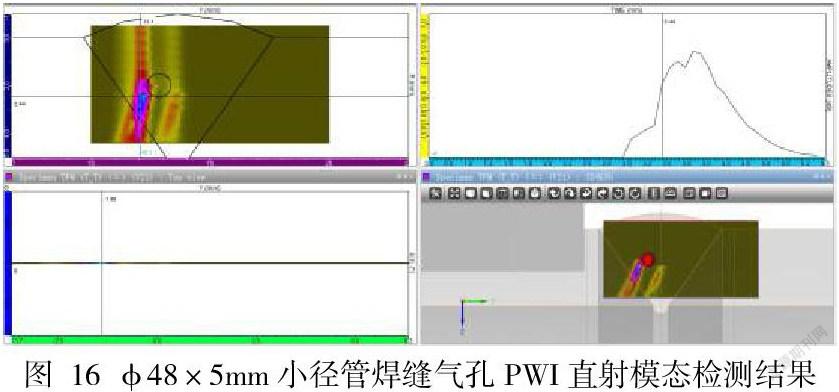

使用直射模态检测焊缝中的气孔,气孔被顺利检出,但是由于成像原理的原因,缺陷信号连着伪像信号,影响缺陷的定位,且在信号包络化处理后,信噪比有一定的下降。

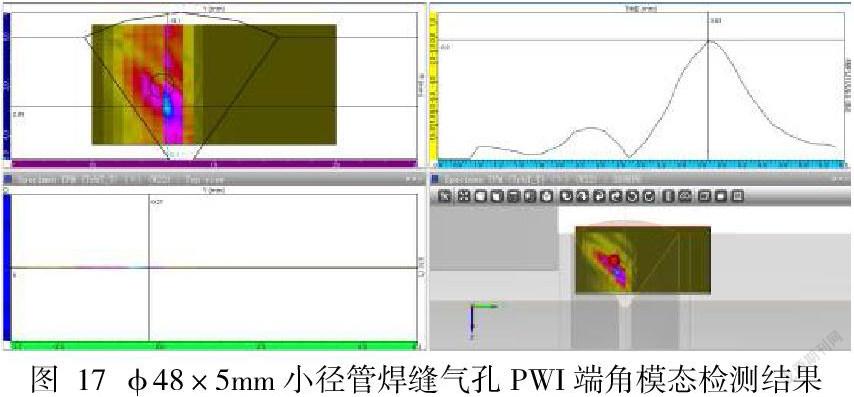

改用端角模态,从上图可见,缺陷可以被顺利检出,但是成像信噪比差,缺陷无法准确定位、定性。

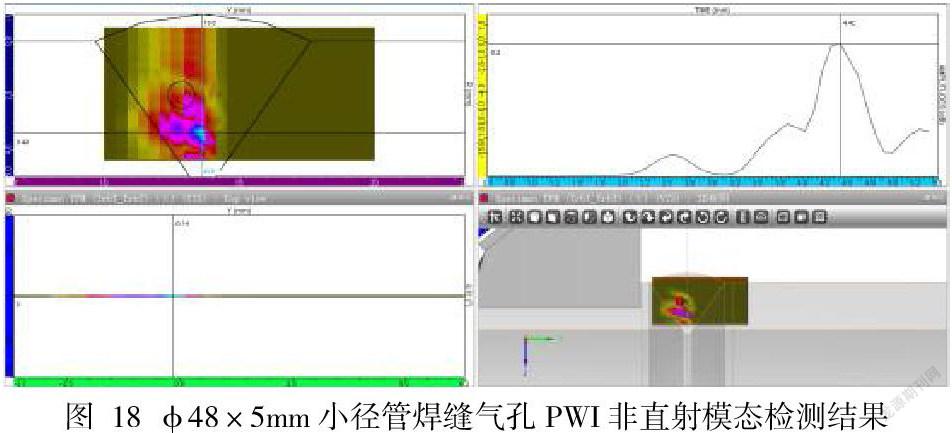

使用非直射模态,经分析确认产生的信号为非相关显示信号,气孔并未被顺利检出。

总结

通过对小径管焊缝常见缺陷进行PWI-TFM成像,并对不同模态的成像结果进行对比分析后可以得出一下结论:

▷PWI技术可以用于小径管焊缝的检测;

▷常见的面积型和体积型缺陷可以通过PWI技术顺利检出;

▷仅使用单一模态容易造成缺陷的漏检,PWI技术使用时需要同时使用多种模态。

▷PWI技术可以作为单一的成像方法用于小径管焊缝检测,但因为每种技术都有其自身的特点,因此并不构成对现有检测方案的替代。

参考文献

[1]ASME BPVC V(S),ASME锅炉和压力容器规范第V部分

[2]ISO 23864(S),焊缝无损检测-超声波检测-自動全聚焦技术(TFM)及相关技术的使用