全聚焦超声技术在螺栓检测上的仿真研究及应用

顾燕文

摘 要:螺栓作为连接部件在工业领域大量使用,螺栓的安全可靠直接关系到设备的安全可靠运行。螺栓无损检测作为预防运行螺栓断裂失效的有效手段,具有广阔地应用场景。全聚焦超声技术是近年来兴起的一种新的超声检测方案,其在缺陷检测分辨力、检测近表面盲区等方面相对传统的脉冲反射法超声有明显的优势。本文主要通过CIVA仿真,对全聚焦超声检测技术在螺栓无损检测上的应用进行初步可行性研究。

关键词:全聚焦;CIVA;螺栓

1、引言

螺栓作为工业现场中最为常用的连接部件,现今广泛使用于船舶轮机、航空航天、化工设备、桥梁建设、电力能源等领域的大量主要设备中。螺栓在运行中,主要存在腐蚀、裂纹和氢脆等失效断裂,螺栓一旦在运行中出现突然断裂失效,极有可能造成无法挽回的损失和灾难性后果。螺栓的检测主要致力于发现螺栓运行过程中产生的裂纹等缺陷,提前消除缺陷扩展造成螺栓断裂失效等风险。

现今常用的螺栓检测方法主要有螺栓超声检测法和螺栓磁粉检测法。其中,磁粉检测需要将螺栓完全解体,并清理干净螺栓表面的污垢(荧光磁粉还需搭设暗室)后才具备磁粉检测条件,在遇到设备检修工期紧张、螺栓安装位置不便于解体时,磁粉检测法具有较大局限性。超声检测法通过对螺栓缺陷部位的声波反射对螺栓进行检测,由于螺栓的结构特殊和螺栓材料的不断推陈出新,常规超声检测法在裂纹波和假信号分辨上面临越趋严峻地挑战。基于此,各种新兴技术也在不断开发并应用于运行螺栓的检测,其中,全聚焦凭借其检测结果的直观和对缺陷的高分辨率受到越来越多关注。

全聚焦超声成像技术以合成孔径超声成像技术为基础,是近年来快速发展的一种新型超声成像方法,全聚焦超声成像技术能在整个成像区域内实现全聚焦成像,成像分辨率方面相比传统的脉冲反射法超声有明显提升,且成像的近表面盲区也明显小于传统的脉冲反射法成像。

2、全矩阵采集全聚焦超声技术的基本原理

全矩阵采集技术(FMC)是利用超声相控阵探头的一个特定的数据采集过程。对于一个N个晶片的阵列探头,每个晶片依次激发,同时所有的晶片接收信号。这些数据被组织在一个包含了所有采集信号的矩阵中。探头中所有的发射和接收阵元的所有可能的A扫信号,在所有的初始的信号被采集完毕后,就能通过加载一定的延时法则进行离线处理。

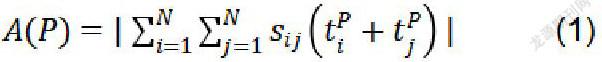

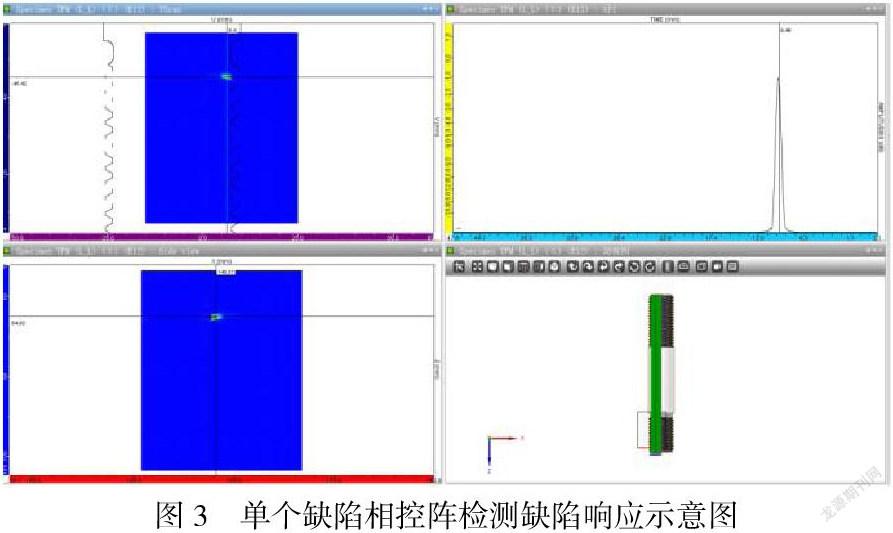

TFM是一种信号处理算法利用FMC模式所采集的数据。首先确定一个合理的检测区域用于数据重建。然后将检测区域进行空间离散化成为一个网格,对于这个网格区域中的每一点,聚焦法则的计算都基于相控阵探头的晶片位置。所有的记录信号都是时移量,并且与每一个点相对与探头发射和接收晶片的距离要求和相对应,当检测区域内的所有点重建完成时整个循环结束,其波幅表示为:

当采用直射波模式时,假设聚焦点为P(x,y),声波从探头中的第i个阵元激发并被第j个阵元接收,设声速为c,声波传输到P(x,y)点所用时间为[1]

当采用一次反射模式时,假设聚焦点为P(xp,yp),底面反射点为R(xr,yr),声波传输到P(x,y)点所用时间为

其中C1为直射波的声速,C2为一次反射波的声速。

3、模拟仿真

CIVA模拟软件的超声模拟模块主要由检测声场计算和预设缺陷响应两大功能组成,本次螺栓仿真主要使用的是其中的缺陷响应功能,它能够在工件内部设置各种型式、规格的缺陷,并将缺陷放置在工件中的任意位置。此外,CIVA软件还可依据实验需要添置任意规格的探头、楔块组合,设置对应的聚焦法则、检测面探头摆放位置和移动轨迹。

本文主要针对运行螺栓常见的裂纹断裂失效形式进行仿真模拟。由于螺栓运行中产生的裂纹大部分出现在螺纹根部,并逐步发展,最终导致螺栓断裂失效,本次仿真的裂纹缺陷均设置在裂纹根部。

1)CIVA仿真螺栓工件

本次仿真使用的工件为常见的双头螺纹螺栓,按照实物比例进行3D制图,如图1所示。

2)CIVA仿真相控阵探头参数

本次CIVA仿真使用的相控阵探头选择无楔块,具体参数如下:①相控阵探头频率为7.5MHz;②相控阵探头晶片数量选择32个;③相控阵探头晶片宽度设置为0.4mm;④相控阵探头间隙值选择0.1mm;⑤相控阵探头整个孔径长度设置15.9mm,整个孔径宽度设置为10mm。

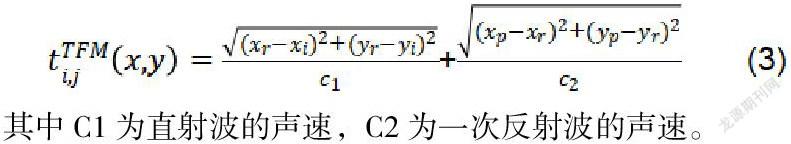

3)相控阵探头和螺栓工件缺陷位置

本次仿真的检测面选择双头螺纹螺栓两个端面其中之一。螺栓工件的缺陷设置在螺栓螺纹侧的螺纹根部(据统计,大部分运行螺栓断裂失效均因螺纹根部产生裂纹,进而发生裂纹扩展,最终导致螺栓断裂失效),如图2所示。

4、CIVA模拟仿真结果

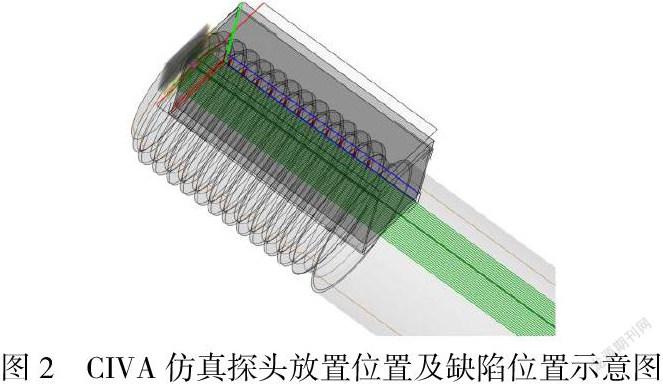

1)螺纹根部单个缺陷的CIVA仿真

在螺栓工件的任一螺纹端随机选择一处螺纹根部位置,在此處设置一个长条形缺陷模块

模拟螺纹根部裂纹。在上述相控阵探头参数条件下通过全聚焦相控阵模式对此预设缺陷模块进行全聚焦检测仿真,CIVA仿真运行结果如图3所示。由仿真结果可见,预设缺陷模块部位有明显的缺陷响应信号,并且缺陷信号能准确显示在提前加载的螺栓工件上,检测结果清晰明了。

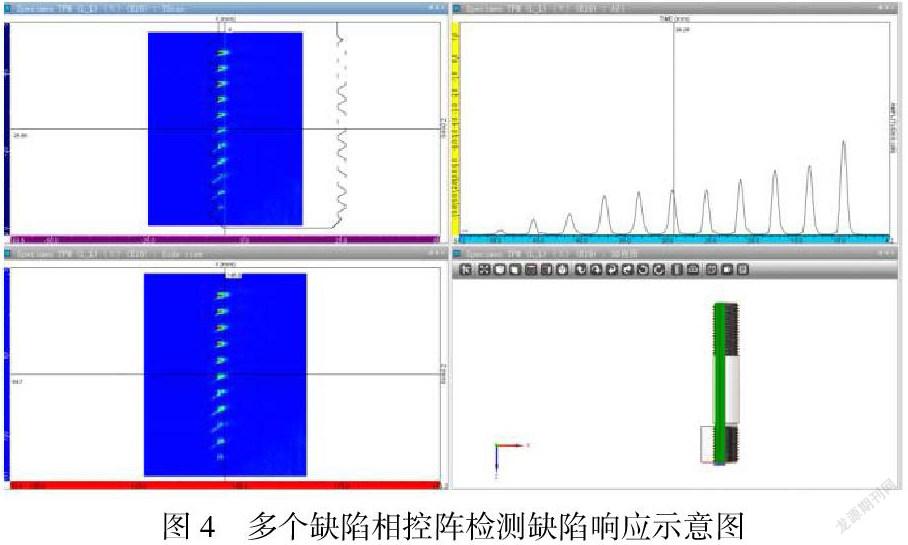

2)螺纹根部多个缺陷的CIVA仿真

在螺栓工件的一侧螺纹的所有螺纹根部位置均预先设置1处缺陷模块,缺陷位置均位于

同一螺栓纵切面上,通过相控阵全聚焦模式对所有缺陷进行检测仿真,CIVA仿真运行结果如图4所示。由仿真结果可见,所有设置缺陷部位均有响应信号,近探头部位的螺纹根部缺陷,响应信号相对较弱,所有缺陷均能清晰分辨,并能准确显示在加载工件的对应部位。

5、在役螺栓实物检测

选择与Civa模拟仿真一致的探头参数,检测选用一维线性阵列探头,检测区域设置在容易出现裂纹的螺纹区域,灵敏度调节选用不同深度φ1横通孔做TCG,调节完基准灵敏度后再增加6dB作为初始扫查灵敏度检测设备选用法国仪器GEEKO,考虑到在役螺栓检测的具体要求,参照相关标准,采用直探头对本侧螺栓螺纹进行检测。

5.1实物检测

5.1.1 无缺陷螺栓螺纹检测

当声束从螺栓头部进入无缺陷的螺纹部位,反射回波如图5所示,图5左侧是T扫图像,右侧是A扫,T扫显示比较直观,螺纹能够清晰显示,螺纹与螺纹之间等间距显示,螺纹反射波有规则排列,由上向下反射波影响由深变浅。

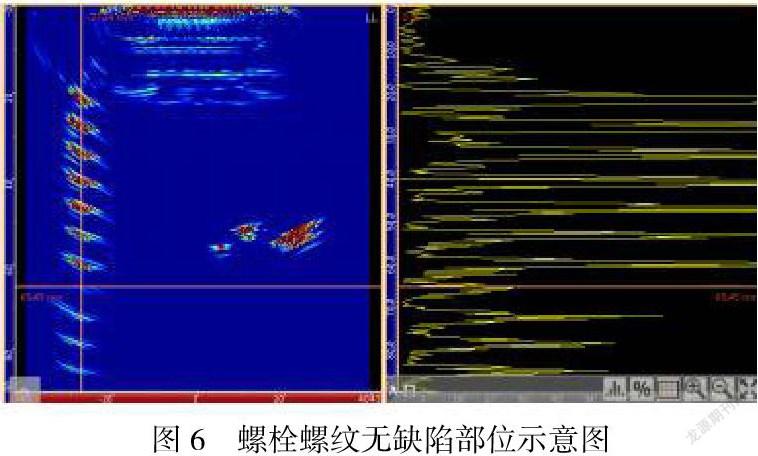

5.1.2 有缺陷螺栓螺纹检测

当声束从螺栓头部进入有缺陷的螺纹部位,缺陷反射回波及无缺陷螺纹回波如图6所示,由图6可以看出:由T扫显示,螺纹侧有显示有明显担任“空缺”,裂纹处螺纹反射与超声入射方向近似平行,导致反射当量比较兄;通过定位可以确定缺陷位置下距离螺栓头部65mm处。

6、结论

本文选用双头螺纹螺栓进行了CIVA模拟仿真,分别在螺栓工件单处螺纹根部位置和多处螺纹根部位置,预置相同缺陷模块(1mm×3mm长方条,模拟裂纹缺陷),通过相控阵全聚焦运行检测得出如下结论:

1)工件螺纹根部的单个或多个缺陷模块均能在全聚焦相控阵检测模式下产生明显声波反射信号;

2)全聚焦相控阵检测模式能同时对同一螺栓纵切面上的,不同螺纹高度的缺陷模块进行检测;所有缺陷模块均有明显声波反射信号,各个缺陷模块能清晰分辨,且缺陷模块的声波响应强度随着缺陷模块距离相控阵探头的垂直距离增加而增强;

3)全聚焦相控阵检测技术能通过预先加载工件模型的方式,实时标识出相应缺陷模块在对应工件中的具体位置,缺陷定位清晰明了

4)全聚焦相控阵超声可应用于在役螺栓检测,可有效检测出螺纹部位危害型缺陷裂纹

通过仿真结果可知,全聚焦相控阵检测技术在螺栓检测中的应用是可行的。随着全聚焦相控阵检测技术的不断突破发展,其在在螺栓检测上将会有更广阔的前景。

参考文献

[1]徐春广,李晓,潘勤学,等.螺栓拉应力超声无损检测方法[J].应用声学,2014(2):102-106.

[2]ISO 23864 (S),Non-destructive testing of welds – Ultrasonic tesing – Use of automated total focusing technique (TFM) and related technologies

[3]艾红,马树润.高强度螺栓的在线超声波检测[J].新疆电力技术,2014(4):122-124.

[4]薛利杰,刘晴岩,方雨,等.特种设备在役螺栓超声相控阵检测成像影响因素[J].無损检测,2016(7):6-10.

[5]Leonard Le Jeune,Sebastien Robert,Eduardo Lopez Villaverde.Plane Wave Imaging for Ultrasonic non-destructive testing:Generalization to multimodal imaging [J].Ultrasonics,2016;64:128-138.

[6]宋世桥,牛相安,李勇.在用高压螺栓M64超声波检测的探讨[J].无损探伤,2008(1):30-33.