相控阵超声检测技术在复杂结构钢铸件中的应用

顾燕三

摘 要:随着科学技术的发展,越多越多的产品零部件使用铸钢制品。对铸钢件的金属性能在使用过程中提出了更高的技术要求,而对其进行无损检测也越来越重要。常规无损检测方法往往受限于其复杂几何结构而不能获得良好的检测效果。相控阵超声检测技术具有较好的操作性、声束扫查覆盖面广、对构件中的缺陷检出率高以及检测结果成像直观等优点。本文主要通过对选定复杂结构钢铸件的实物检测来验证全聚焦相控阵检测技术在复杂结构钢铸件检测中的可行性。

关键词:复杂结构;钢铸件;全聚焦

Abstract:With the development of science,the more products are developed,the more steel products are used.Higher requirements are put forward on the metal properties of steel castings,and it is becoming more and more important to no longer carry out inspections.The method is selected for its complex geometric structure and cannot obtain good detection results.Phased array inspection ultrasonic technology has the advantages of good performance,high sound beam inspection,high defect detection and imaging of inspection results.The feasibility of the full-focus phased array detection technology in the detection of composite structural steel castings is mainly verified by the detection of specific complex structural steel castings.

Key:Complex structure;Steel castings;Full focus

1.引言

(1)随着科学技术的发展,越多越多的产品零部件使用铸钢制品。对铸钢件的金属性能提出了更高的技术要求,而对其進行无损检测也越来越重要。常规无损检测方法往往受限于其复杂几何结构而不能获得良好的检测效果。

复杂结构铸钢件的检测存在如下诸多难题:

①超声衰减

复杂结构的钢铸件,由于成型方法的限制,钢铸件晶粒较为粗大,超声波在铸件中传播的衰减极为明显;

②钢铸件结构复杂

复杂结构的钢铸件几何结构极其复杂,常规检测方法无法在钢铸件上方便顺利的进行;

③缺陷评定

复杂结构的钢铸件几何结构极其复杂,缺陷响应声波信号和钢铸件结构响应声波信号极难分辨,对于缺陷的评定造成极大的干扰;

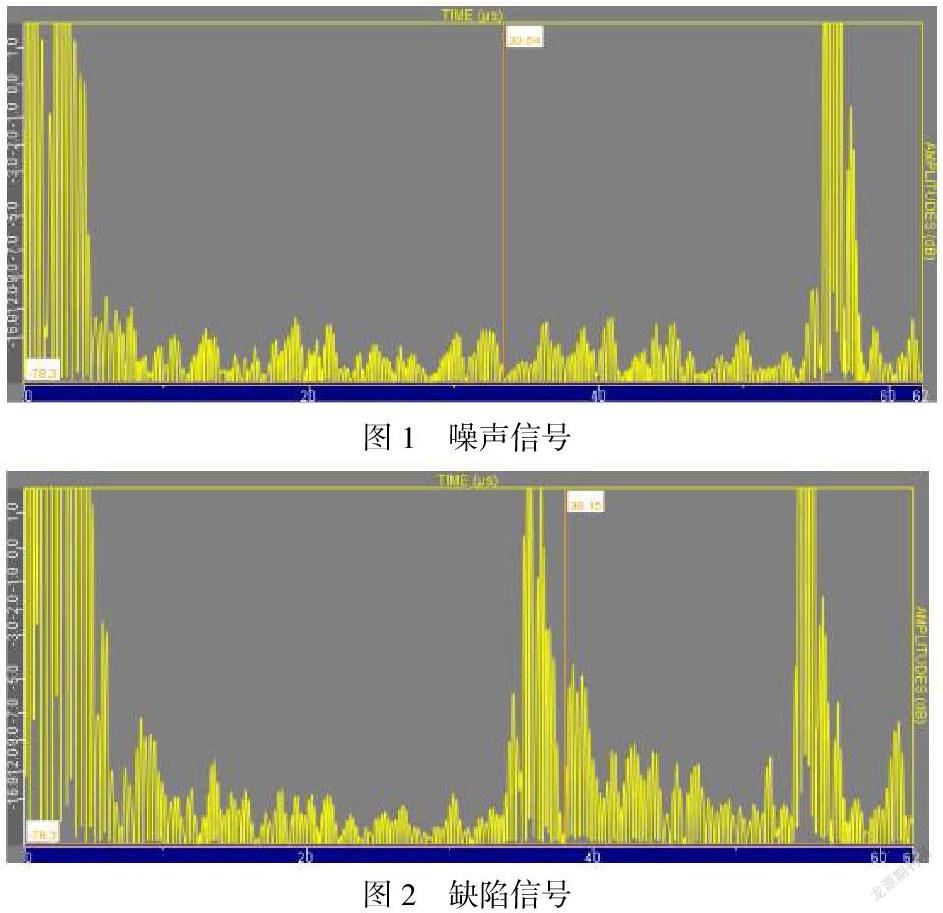

从图1和图2中可知,缺陷信号和噪声信号之间极大部分产生重叠,噪声信号对缺陷信号的辨识产生了极大干扰,极不利于现场检测人员对缺陷的评判,既可能出现缺陷信号的漏判,也可能出现将噪声信号误判为缺陷信号。

④缺陷检出率;

复杂结构的钢铸件几何结构极其复杂,很多部位的检测无法有效进行,因此缺陷检出率较低。

(2)TFM (全聚焦技术)

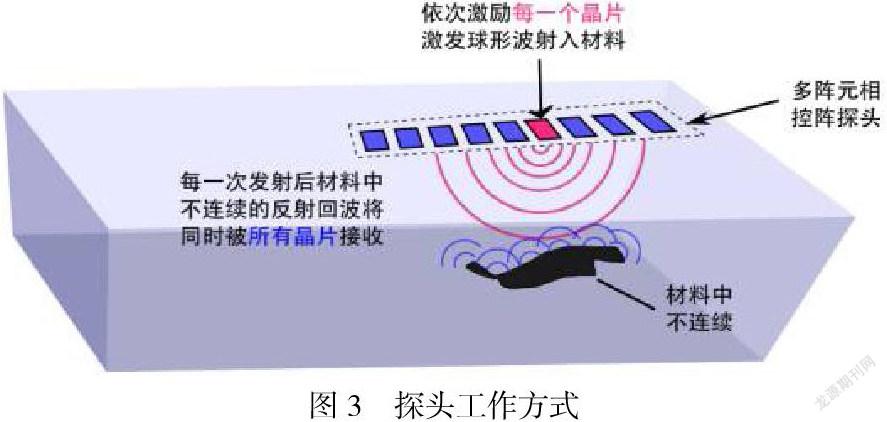

①探头工作方式

相控阵检测探头的工作方式如下图所示:

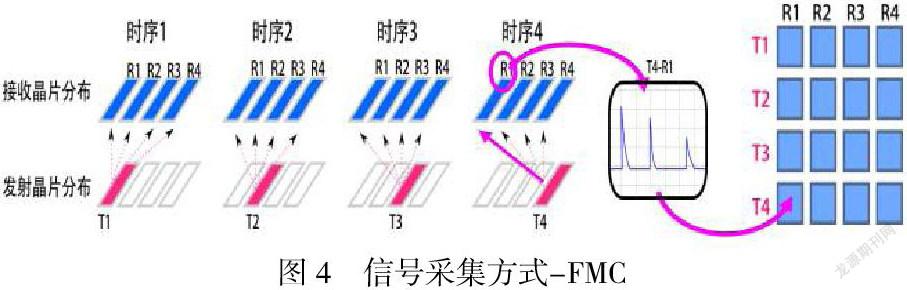

②全矩阵采集技术(FMC)

全矩阵采集技术(FMC)包含了探头中所有的发射和接收阵元的所有可能的A扫信号,在所有的初始的信号被采集完毕后,就能通过加载一定的延时法则进行离线处理,具体工作原理详见下图所示:

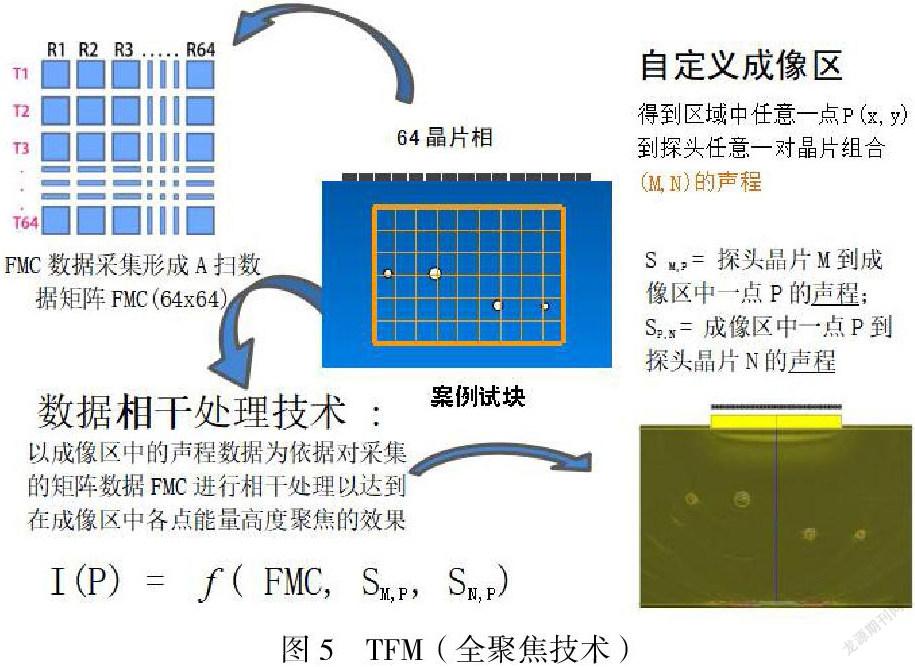

③TFM (全聚焦技术)

TFM (全聚焦技术)基于一种虚拟的成像算法,通过将全矩阵采集技术采集到的数据矩阵中的每一组收发信号聚焦在重建成像区域的每一个成像点上实现整个成像区域的FMC-TFM成像,其工作原理详见下图所示:

④TFM (全聚焦技术)优势

1)聚焦优化:FMC-TFM技术在发射接收成像区域实现处处聚焦,因此优化了成像区域的灵敏度和分辨力;

2)最小化的阴影效果:FMC-TFM技术采集并处理所有晶片互相匹配的信号,其结果是在声程上遇到缺陷时图像上所产生的阴影会比超声相控阵检测时小;

3)图像解释更容易:全聚集相控阵检测结果是一副成像区域的检测图像,成像区域可以直接在缺陷所在位置,这比常规超声图像更容易让人明白,检测人员能清晰实时看到响应信号对应所在的检测工件的部位。

4)缺陷成像更直观:缺陷在反射模式下(或者镜面反射表面)时,图像信号和缺陷反射体的轮廓一样,检测腐蚀类小坑非常直观,底面,近表面盲区小。

2.复杂结构铸钢件的实物检测

(1)设备1全聚焦相控阵检测

①设备1结构分析

设备1实物图详见图1。设备1是整体铸造成型,铸造成型过程中,设备1内部会有气体和疏松,铸造成型过程中铸件内部拐角处容易出现热量不均匀而引起收缩气孔。设备1运行技术要求设备在工作过程中不会产生泄露。经分析可知,设备1容易出现泄露的区域主要集中在两个大的接口转角位置及设备的各个肋板部位。

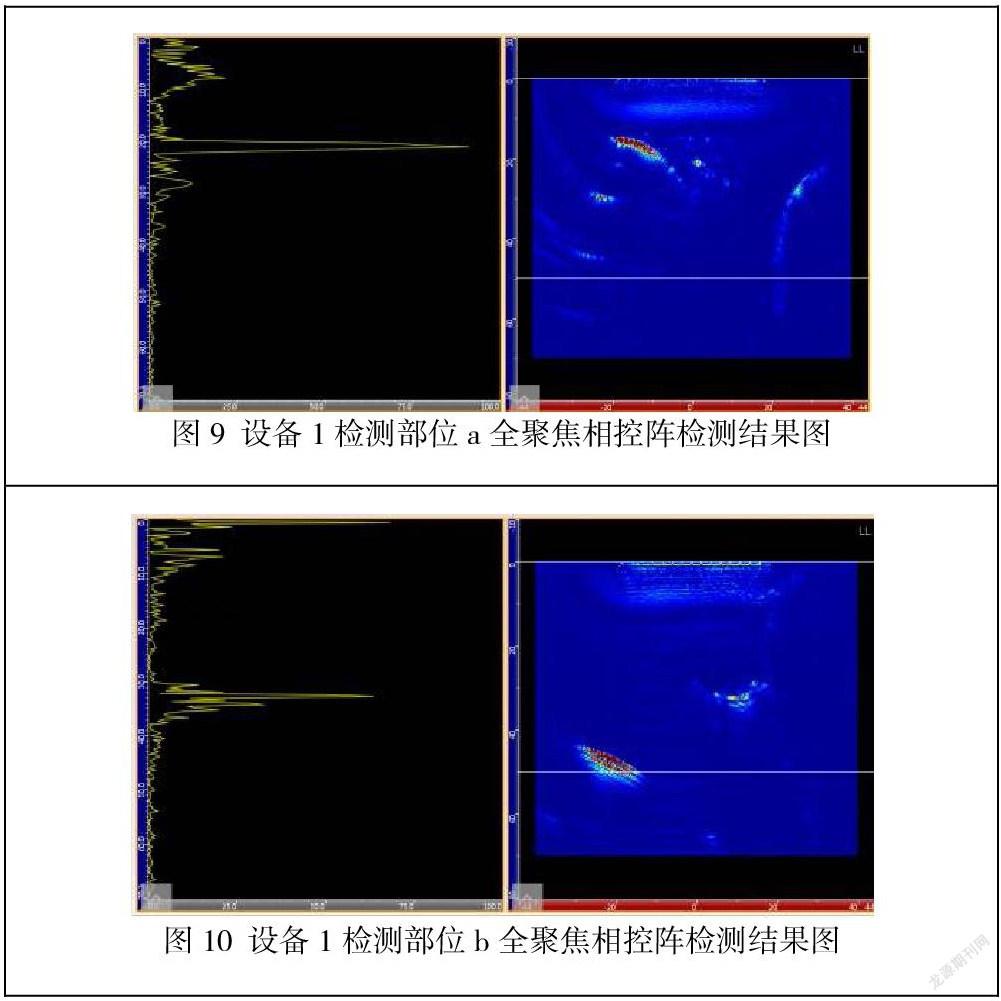

②设备1全聚焦相控阵检测

从上述全聚焦(TFM)相控阵检测结果图可知,设备1不同缺陷部位在检测过程中均有明显的声波响应信号,缺陷信号在仪器界面上清晰可辨。

(1)设备2全聚焦相控阵检测

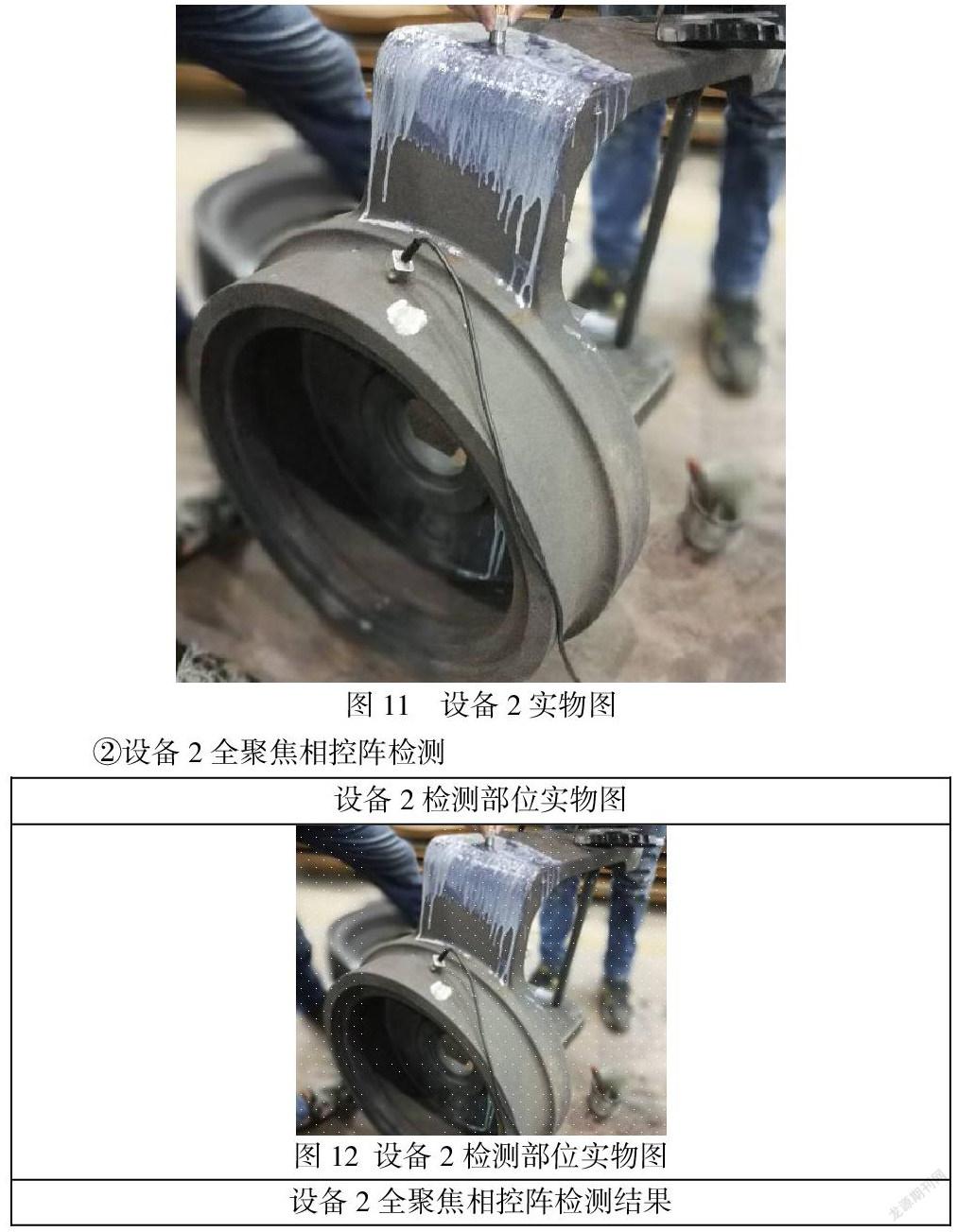

①设备2结构分析

设备2实物图详见图6。设备2也是整体铸造成型,设备2铸造成型过程中主要在轮廓变化位置容易出现气孔,疏松等典型铸造缺陷,其中气孔疏松为主要气孔类型。设备2是游樂场游乐设施基座,需要长时间持久运行,对于安全性要求很高,一旦基座出现失效状况,会引发游乐设施的不安全运行,从而造成人员设备伤害,后果极为严重。因此设备2通过无损检测进行预防性检查,将设备2内存在的各种危害性缺陷提前发现并处理,极为重要。

②设备2全聚焦相控阵检测

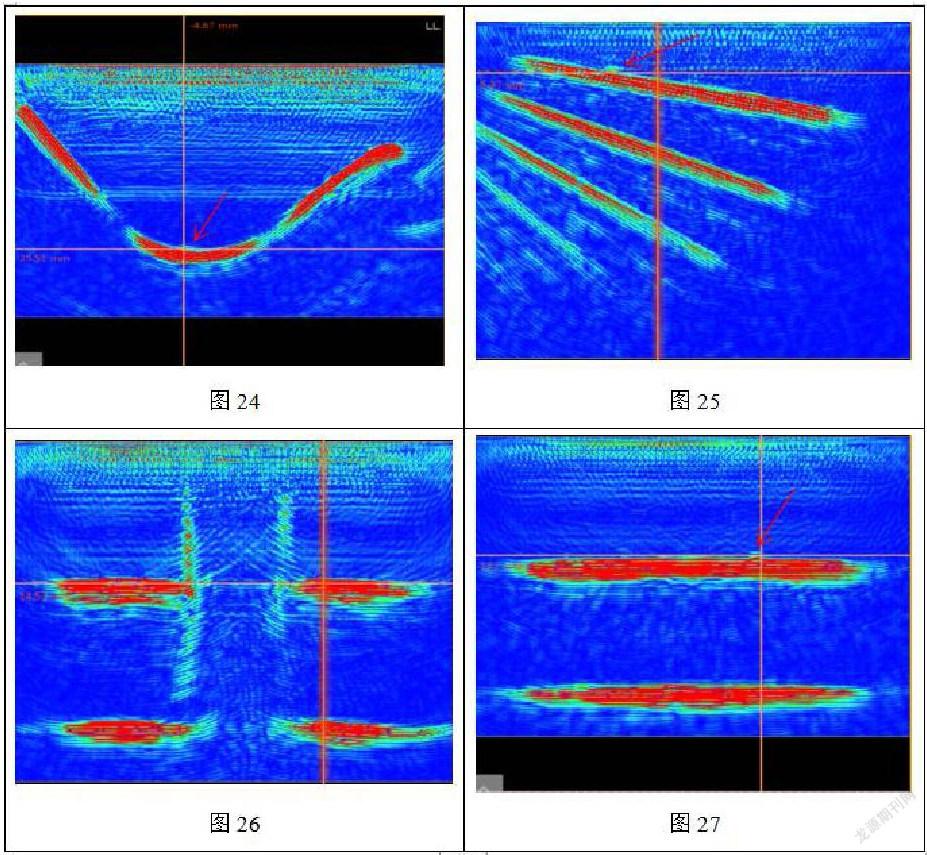

设备2缺陷部位取样工件不同位置的全聚焦相控阵检测结果

从上述全聚焦(TFM)相控阵检测结果图可知,设备2缺陷部位在检测过程中有明显的声波响应信号,缺陷信号在仪器界面上清晰可辨。

对检测结果显示的缺陷部位进行切割并取样,取样部位的缺陷检查结果与全聚焦相控阵检测结果一致。在缺陷取样试块的不同方位进行全聚焦相控阵检测,检测结果显示,不论检测方位如何变化,缺陷部位均能在全聚焦相控阵检测下有明显的声波响应信号,且缺陷部位的声波响应信号均清晰可辨别。

(3)插入式接管焊缝相控阵检测

(4)“碗”型锻件检测

“碗”型锻件检测结构复杂,厚度方向变化大,被检构件曲率曲率半径小,采用GEKKO仪器,相控阵探头5L64-A12,

从上述检测结果可看出,在检测前可在仪器中加载检测工件的模型;检测过程中,相控阵检测结果即能在仪器检测界面中实时显示,对应的声波响应信号也可显示出其在工件模型中的位置(此位置与声波响应信号在检测工件中的位置可一一对应)。

3.结论

1)复杂结构钢铸件通过全聚焦相控阵检测技术进行检测是可行的;

2)复杂结构钢铸件中的缺陷能在全聚焦检测过程中有明显的声波响应信号;

3)复杂结构钢铸件中的缺陷的声波响应信号能在仪器检测界面清晰显示,可辨识度高;

4)全聚焦相控阵检测技术在复杂结构钢铸件检测中,能较好的区分噪声信号和缺陷信号;

5)全聚焦相控阵检测技术能通过检测工件模型的导入,实时显示缺陷信号在工件中的具体位置,能够有效辨别工件结构信号和缺陷信号,极大地方便检测人员在检测过程中对声波响应信号进行评判。

通过初步研究可知,相控阵超声检测技术应用在杂结构钢铸件检测中是切实可行的。随着相控阵超声检测技术和超声成像技术的不断发展,其在复杂结构钢铸件检测中将能发挥更大的作用。

参考文献

[1]Moles M,Ginzel E.用于小直径、薄壁管道检测的相控阵[C]//第 18 届世界无损检测大会,南非德班。2012 年:16-20。

[2]Ramesh A S.用于小直径、减壁管焊接接头的半自动相控阵 UT 代替射线照相术[J].

[3]ASME 锅炉和压力容器规范 2011a,第 V 部分,艺术。4.焊缝超声波检测方法[s

[4]原可义,吴开磊,杨齐,侯金刚.相控阵超声检测中的近场和远场选择[J].无损检测,2019,41(03):1-5.

[5]李萍,李星月.高锰钢铸件生产中常见问题与对策[J].铸造设备研究,2002,4:33-36.

[6]李文生,路阳.高锰钢铸件的缺陷与对策[J].铸造,2004,53(06):476-478.