相控阵超声检测技术在管道对接焊缝中的应用研究

顾艳红

摘 要:焊接管道作为介质输送通道在工业场景中被大量使用。焊接管道焊缝缺陷隐患排查通常采用超声检测和射线检测方法进行,由于被检管件材质及规格尺寸、检修工期、现场辐射防护、探头可放置及移动位置等多方面的原因,射线和常规超声等传统无损检测手段在设备检修阶段的使用受到了一定的限制。相控阵超声检测技术具有扫查速度快、灵活性好、声束扫查可靠性高、缺陷检出率高以及检测结果成像直观、不涉及人员辐射防护等優点。本文主要通过CIVA仿真软件进行缺陷仿真模拟,并制备对应试件进行实物验证。

关键词:焊缝;相控阵超声;CIVA

1.引言

焊接管道作为介质输送通道广泛应用于工业领域中设备中,大量焊接管道在高振动水平的恶劣状况下运行并且传输介质包括汽水、腐蚀物等危险介质。长期运行中,焊接管道焊缝等危险截面会存在很大的安全隐患,易使管道插套焊的焊缝产生疲劳裂纹;同时流体加速腐蚀(FAC)也会对管道的焊接接头造成影响,最终导致其泄露,进而引发设备停运,给设备的安全运行带来巨大威胁。

现今各类管道焊接接头内部缺陷的检测通常采用胶片法射线或常规超声等传统无损检测手段。由于被检管件材质及规格尺寸、检修工期、现场辐射防护、探头可放置及移动位置等多方面的原因,胶片法射线和常规超声等传统无损检测手段在机组大修阶段的使用受到了一定的限制。

相控阵超声技术通过软件的方式控制探头中各晶片声波发射或接收的时间延迟,改变各晶片发射或接收声波到达工件某一位置时的相位关系,实现声束的偏转和聚焦,声波信号接收后经过分析处理最终完成超声成像的检测技术。相控阵超声检测技术在检测速度、现场辐射防护、检测时间窗口、面积型缺陷检出等方面有很大优势。近几年来,随着计算机硬件和软件技术的发展,相控阵超声检测仪器产品也越来越丰富,特别是便携式相控阵超声检测仪的出现,使得相控阵超声检测技术在工业领域的应用越来越广泛。

2.模拟仿真

本文通过CIVA仿真软件对管道对接焊缝中常见的夹杂、裂纹、未熔合等缺陷类型进行模拟仿真。该软件可内置超声模块,此模块主要包括声场计算和缺陷响应两大功能,能根据模拟需求,设置不同类型不同规格的工件,并根据需要设置不同部位的缺陷,还可以根据实际需求设置任意规格的探头、楔块组合,设置合适的聚焦法则、探头放置位置和移动轨迹,通过不断试验最终研发出适用于被检管径的相控阵超声检测工艺。

(1)模拟工件:

本次仿真模拟的工件规格如下所示:

①管径38mm,壁厚3mm的管材的对接环焊缝;

②管径60mm,壁厚7mm的管材的对接环焊缝。

(2)仿真结果:

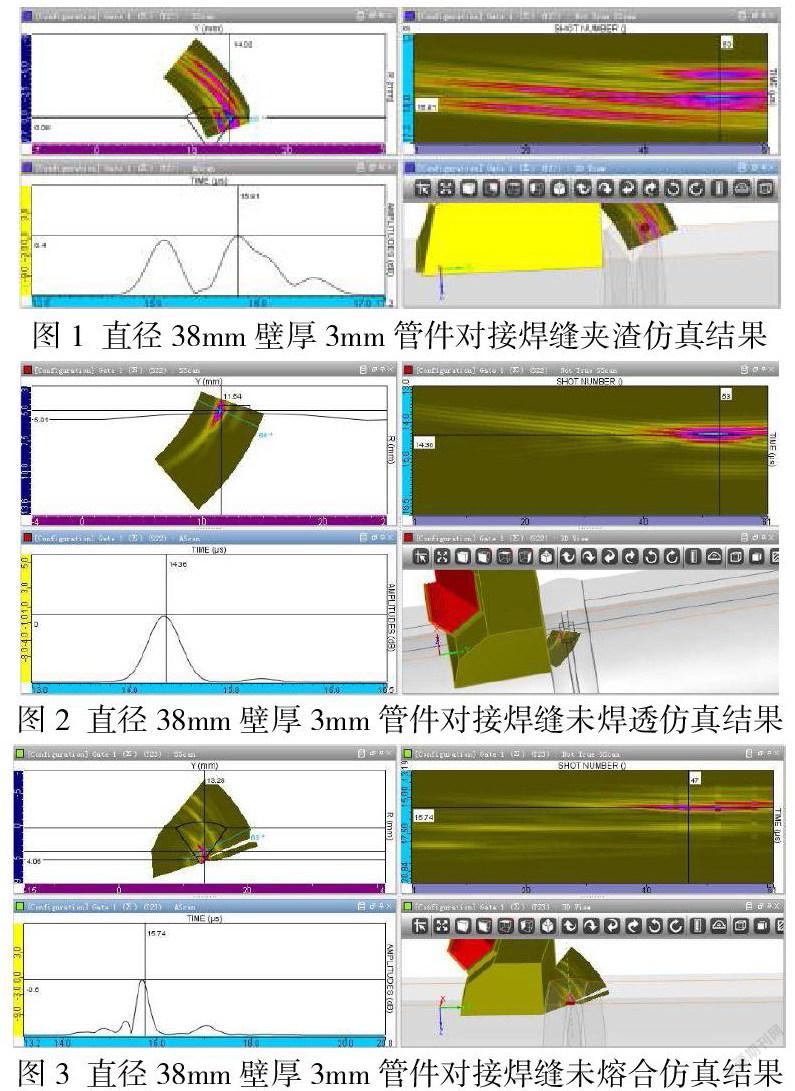

①管径38mm,壁厚3mm的管材的对接环焊缝仿真时设置了层间未熔合、夹渣和未焊透3类缺陷,仿真结果如下:

从如上直径60mm壁厚7mm管件对接焊缝仿真结果可以得出:在设定管件对接焊缝中设置的不同类型缺陷都能被顺利检出。由于设定的管件壁厚较薄,本次仿真主要选用的二次波和三次波。

②管径60mm,壁厚7mm的管材的对接环焊缝仿真时设置了裂纹、未焊透和夹渣缺陷,仿真结果如下:

从如上直径60mm壁厚7mm管件对接焊缝仿真结果可以得出:在设定管件对接焊缝中设置的不同类型缺陷都能被顺利检出。在对该规格管件进行仿真时,主要采用一次波和二次波,同时由于该管件壁厚相对较大,探头并非紧贴着焊缝边缘进行检测仿真,而是需要根据仿真计算得到轴向距离放置探头,以此确保管件焊接接头区域被完整覆盖,在必要时,也可通过调整探头位置,进行管件焊接接头局部区域的检测仿真。

从上述仿真结果我们可以看出,相控阵超声检测技术能顺利检测出不同管径和壁厚管材对接焊缝中的不同类型缺陷,缺陷声波反应信号清晰可辨识,相控阵超声检测技术在管材对接焊缝无损检测中的应用是可行的。

3.试件检测

(1)试件规格

为了对仿真结果进行验证,按照仿真管材工件的规格,我们制作了如下检测试件:

(2)试件检测结果

对试件的检测我们采用了射线检测和相控阵超声检测两种检测方法,通过传统的射线检测方法对县孔镇超声波检测的结果进行验证,从而充分论证相控阵超声检测技术检测结果的可靠性,具体检测结果如下:

②试件1检测结果

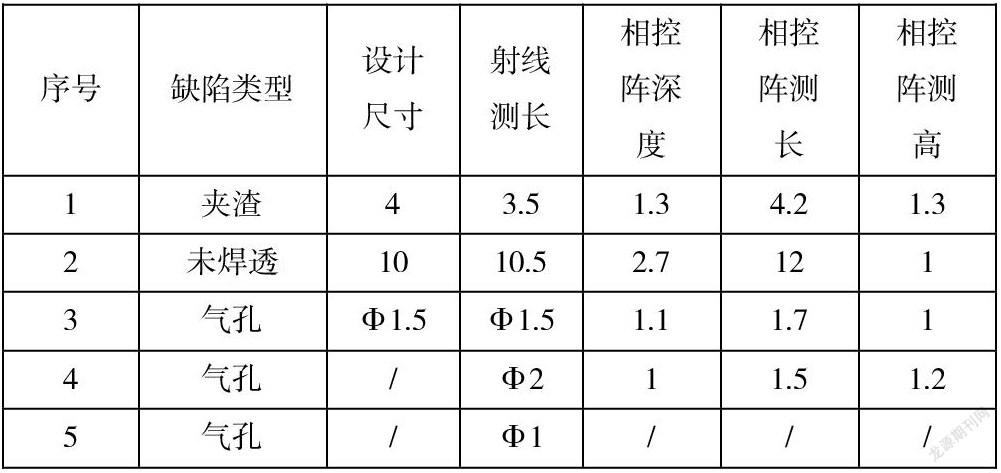

试件1的规格为直径38mm壁厚3mm,在试件1管件对接焊缝成形时设置了未焊透和夹杂2处缺陷,检测结果如下:

图5和图6设计缺陷未焊透,相控阵检测中,A侧、B侧两侧缺陷反射信号明显,缺陷实际测量尺寸与射线检测尺寸和设计尺寸相当,缺陷两侧反射信号当量相当。

图7和图8 设计缺陷夹渣,相控阵检测中,A侧、B侧两侧缺陷反射信号明显,缺陷实际测量尺寸与射线检测尺寸相当,缺陷两侧检测深度相当,缺陷当量相当。

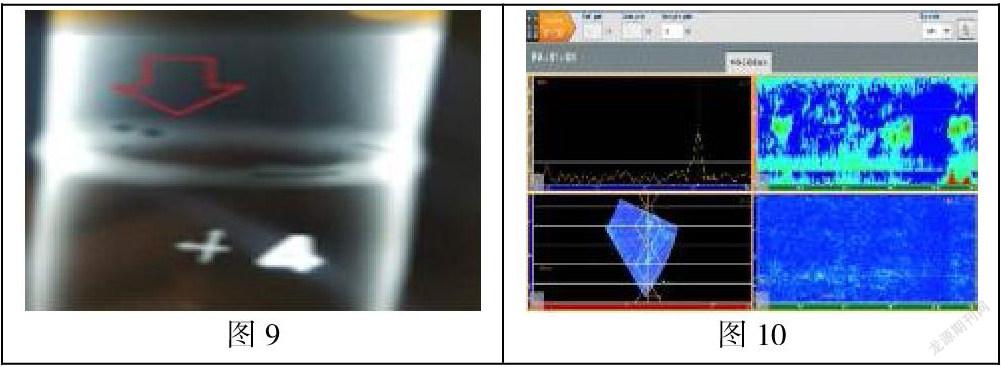

图9和图10设计缺陷气孔,相控阵检测中,A侧、B侧两侧缺陷反射信号当量低,缺陷两侧检测深度相当,缺陷实测尺寸与射线检测尺寸相当。

射线和相控阵超声检测对比如下表:

②试件2检测结果

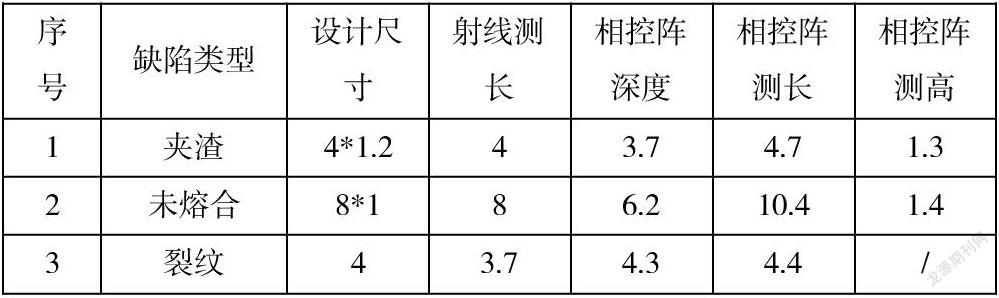

试件2的规格为直径60mm壁厚7mm,在试件2管件对接焊缝成形时设置了根部裂纹、未熔合和夹杂3处缺陷,检测结果如下:

图11和图12未熔合(人工缺陷)射线检测长度与相控阵检测长度相当,但A侧与B侧检测缺陷反射当量相差比较大。

图13和图14夹渣(人工缺陷),设计尺寸比射线检测尺寸及相控阵检测尺寸相当,A侧与B侧检测缺陷反射当量几乎无差别。

图15和图16设计缺陷裂纹,在图谱中不易分辨,但用人工扫查中可以清晰显示,利用6dB测长法比设计尺寸长。

射线和相控阵超声检测对比如下表:

4.结论

1)通过CIVA仿真模拟,不同规格管件对接焊缝中设置的不同类型的缺陷,均能顺利检测出,缺陷声波响应信号清晰可辨;

2)根据CIVA仿真结果制备的对应的不同规格管件对接焊缝成形过程中设置的不同类型的缺陷,均能顺利检测出,缺陷声波响应信号清晰可辨;

3)CIVA仿真模拟和对应试件的检测结果基本一致;

4)不同规格管件对接焊缝成形过程中设置的不同类型的缺陷相控阵超声检测的结果与其对应的射线检测结果基本一致;

通过初步研究可知,相控阵超声检测技术应用在管件對接焊缝的检测中是可行的。随着相控阵超声检测技术的不断发展,其在管道对接焊缝检测中将有更广阔的应用前景。

参考文献

[1] Moles M,Ginzel E.Phased Arrays for Small Diameter,Thin-walled Piping Inspections[C]//18th World Conference on Nondestructive Testing,Durban,South Africa.2012:16-20.

[2]Ramesh A S.SEMI-AUTOMATED PHASED ARRAY UT IN LIEU OF RADIOGRAPHY FOR SMALL DIAMETER,REDUCED WALL THICKNESS PIPE WELD JOINTS[J].

[3]ASME Boiler &Pressue Vessel Code 2011a,Section V,Art .4.Ultrasonnic Examination Methods for Welds[s]

[4]金南辉,牟彦春.小径管对接焊接接头相控阵超声检测技术[J].无损检测,2010,32(6):427-430.

[5]严宇,张晓峰,杨会敏,周炜璐,等.核电主管道奥氏体不锈钢焊缝的相控阵超声检测[J].无损检测,2018,40(2):24-28.

[6]朱琪,孙磊,庞兵.奥氏体不锈钢小径管相控阵超声检测方法探究[J].电力勘测设计,2019(03):49-54.

[7]原可义,吴开磊,杨齐,侯金刚.相控阵超声检测中的近场和远场选择[J].无损检测,2019,41(03):1-5.

[8]徐冰,严海,刘晓睿.不锈钢小径管疲劳裂纹类缺陷相控阵超声检测的可靠性验证[J].无损检测,2018,40(09):38-43.