加热炉炉气温度精准控制技术

钟海斌

摘要:针对现有加热炉炉气温度控制系统无法满足生产的需要,本公文开了一种加热炉炉气温度精准控制方法,利用设置在加热炉各个燃烧段处的流量孔板,先对煤气以及空气流量进行精准测控,得出实际的流量反馈;对目标温度、燃气增量以及空燃比预设值这三个数据进行监控和修正,对温度进行控制,在整个控制过程中,几乎不再需要操作者进行人工干预,基本实现智能燃烧。

关键词:加热炉;温度;调节;燃气;控制;流量孔

1.0 引言

目前加热炉炉气温度控制多使用阀门开口度控制,通过煤气调节阀的开口度控制煤气流量。当需要升温时,则增加煤气调节阀阀门开口度,同时等比增加预设空燃比的空气阀门开口度;当需要降温时,则减少煤气阀门开口度,同时等比降低预设空燃比的空气阀门开口度。同时根据各个加热段残氧分析仪采集上来炉内含氧量,适当调节空气阀门开口度,以便得到一个相对稳定的燃烧环境,避免煤气浪费或产生过多的氧化铁皮。

然而在实际应用中,由于各种原因,加热炉使用的煤气压力并非一个稳定值,由于煤气压力的波动,在同一阀门开口度下流量波动较大,最终导致进入加热炉内部煤气总量的波动,因此造成温度的不稳定。另外,由于目前使用的残氧分析仪技术尚未成熟,故障率较高,且精度受到煤气质量的影响波动很大,因此无法实时提供高精度的准确数值。最终各种不利因素的叠加,造成整个加热炉温度控制精度的震荡。使得加热炉温度控制精度通常在±30℃到±50℃之间。而这一控制精度,无法满足二级燃烧模型的要求,因此也会制约二级模型的投入使用。

这类控制系统存在两个致命缺陷,一是当煤气压力波动较大时,整个系统控制温度的精度也会跟随煤气压力的波动而大幅度震荡,且当煤气压力低于某一个数值时,整个系统将无法正常投入;二是当残氧分析故障时,直接导致因为煤气燃烧不充分而造成烟囱冒烟或助燃空气流量过大,氧化铁皮大量生成,甚至会使整个控制系统崩溃,使得自动燃烧系统无法正常使用。

而在整个使用过程中,需要操作人员时刻关注各种工况,相应的调整参数过多,例如需要调节目标温度、空气阀最小开度、燃气阀最小开度、空气阀最大开度、燃气阀最大开度、空气阀划分等分、煤气阀划分等分、阀门调节时间间隔、空气阀修正时间间隔、空气阀每次修正量、空气阀设定调节量等共计14个参数。而这些参数存在相互影响,因此一般操作人员很难快速熟悉并掌握。

针对上述情况,我们需要设计出一种新的控制方式,避开所有影响系统精度的因数,且便于操作人员操作,并快速掌握的新控制方式。

2.0、加热炉炉气控制方法

本控制方法分为三个部分:煤气及空气流量精准控制、温度精准控制、快切阀自动控制(可选项)。其中煤气及空气流量精准控制是此控制方式的基础和前提;温度精准控制是此方法的核心部分;快切法自动控制是当无法通过流量调节时,可以通过快切阀有规律的切换达到温度的精准控制。

最終目的需要实现操作简单,温度控制精准,且不需要残氧分析仪干预(预留接口,当残氧分析仪能够提供可靠数据时,可以直接介入控制)。

其具体做法如下:

2.1 煤气及空气流量的精准控制:

因为所有加热炉各个燃烧段的支管都会拥有流量孔板,用于检测支管煤气流量和空气流量,因此,我们可以利用此流量,作为流量反馈,分别控制各个支管的煤气调节阀和空气调节阀。具体方法如下:

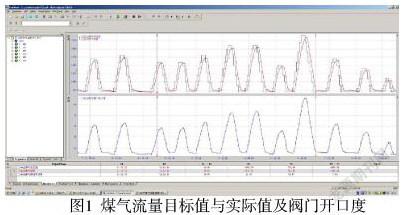

利用PLC的PID调节模块,将目标流量作为输入值,将实际流量作为反馈值,而阀门的开口度作为输出控制值,建立PID调节系统。当目标流量小于实际流量时,则系统自动关闭阀门开口度;当目标流量大于实际流量时,则系统自动打开阀门开口度。根据不同阀门的特性,调节相应的比例系数和积分时间,最终需要得到一条快速收敛的流量控制曲线(例如图一)。

由图一可知,利用这个方法,可以让目标流量与实际流量和阀门开口度有效的统一起来,让其动作近似统一成同一曲线,最终实现流量的精准控制。这一步骤是整个控制系统的关键,两条曲线越接近,则控制精度越高。

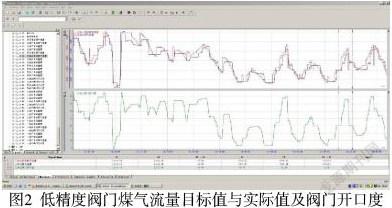

然而由于各个加热炉使用阀门质量参差不齐,有些阀门动作不灵敏,因此会造成阀门开口度波动较大,因此无法使得流量控制曲线快速收敛,因此我们可以增大PID调节的比例系数,即:使阀门动作速度加快,让流量快速收敛于一定比例的区域,而在这一区域内可以使煤气及空气相对稳定,利用加热炉的大滞后特性,使得温度趋于稳定(如图二)。

如图二可知,利用这个方法,当阀门精度不高或反应不灵敏时,可以利用提高阀门动作频率的方法,让阀门快速动作,使目标流量与实际流量有效的统一起来,让其动作近似统一成同一曲线,最终实现流量的精准控制。此时阀门动作会非常频繁,因此,建议如果使用这一方法控制的阀门,最好为气动调节阀。如果使用电动调节阀,会由于频繁动作,大幅度降低阀门的使用寿命。

2.2 温度精准控制:

要实现温度精准控制且操作简单,首先我们需要把很多相互作用的变量固化下来,即做单一调整(例如,如果可以调节两个变量中任意一个就能达到同一效果的,我们将固化其中一个,只允许调整另外一个),以便操作人员快速熟悉并熟练改控制系统的各种操作,避免过于复杂的操作影响操作工对系统的熟悉进度。经过整体研究,我们只设定了3个变量,即目标温度、燃气增量、空燃比预设值。操作工只需要修正着这三个量,即可实现温度的精准控制。同时预留空燃比预设值接口,当残氧分析仪如果能够正常使用后,可以利用残氧分析仪的参数,重新控制空燃比的预设值,从而达到精确燃烧的目的。

具体做法如下:

(1)、固化参数:需要固化的参数有各个煤气支管的流量孔板能够检测到的最小煤气流量、各个加热段能够燃烧的最大煤气流量(即:当煤气流量大于最大流量后,由于该段煤气无法完全燃烧,富余的煤气和相应增加的空气将会带着部分热量,加热炉温度不升反降。)、保护煤气烧嘴的最小空气流量,每次调节时间间隔、煤气增量倍数。

(2)、总体程序控制思路:首先得到精准的煤气流量及空气流量,利用空燃比预设值计算出空气目标流量;然后判断出当前是需要升温还是降温,同时根据温差判断执行什么速度的升降温,然后再通过温差的等级判断使用升温或者降温的倍数,最后通过倍数与煤气增量的乘积,通过每次调节时间的间隔,一次次的叠加到目标煤气量,最终实现温度的精确控制。具体做法如下:

①判断空燃比预设值,当空燃比预设值在一个合理范围内,则执行预设的空燃比;当空燃比预设值超出范围时,则空燃比预设值执行预设的最大或最小值。其目的在于确保空燃比始终保持在一个合理的范围内,同时也为后期投入空燃比自动控制预留接口,使得空气及煤气的比例不至于因为操作失误或者系统计算出错给出错误空燃比,造成燃烧不充分,导致烟囱冒烟。

②计算空气目标值:为确保燃气的充分燃烧,我们使用煤气目标值与空燃比的乘积得到理论空气计算值;使用煤气实际流量与空燃比的乘积得到实际空气计算值;当理论空气计算值小于实际空气计算值时,我们的空气目标值取实际空气计算值;当理论空气计算值大于等于实际空气计算值时,取理论空气计算值。同时,当空气目标值小于等于最小空气流量时,取最小空气流量。这样既能确保煤气充分燃烧,又能确保不会因为目标煤气流量太小,导致需要的空气流量过下,造成烧坏烧嘴的故障。

③利用PID调节模块,计算出精准的煤气及空气流量,用于控制阀门。具体做法,详见上文叙述的煤气及空气流量的精准控制。

④进行无扰动切换:当投入温度自动控制时,将当前空燃比存入空燃比预设值、将煤气增量默认值存入煤气增量、将实际煤气流量和存入目标煤气流量和目标煤气流量计算值、将实际温度存入目标温度,以避免因为目标温度与实际温度差别较大产生煤气流量的大幅度波动。

⑤判断当前状态同时确定升降温倍数:首先根据当前温度与目标温度的差值判断需要升温还是降温,同时标志出状态位(即升温标志或降温标志),当温差小于5℃大于2℃时使用一倍速增量升降温;当温差小于10℃且大于等于5℃时,使用2倍速增量升降温;当温差大于10℃时,使用3倍数升降温;当温差小于2℃时,处于保温状态,维持阀门开度不变的状态。由于加热炉属于一个大惯性、大滞后的控制系统,因此在整个控制过程中需要考虑控制惯性和滞后性,所以在在升温或降温过程中,我们需要根据各个炉子的实际状态,设置温度缓冲区域,当温度上升或下降到温度缓冲区域后,提前终止燃气流量的增减,利用加热系统的惯性和滞后性,让其达到或略超过目标值,以便提高控制精度,同时能够大幅度避免控制上的超调量,也为下一次调节提供一定的超前量。

⑥调节时间及煤气增量计算:首先我们固定了调节时间,即系统只在固定的时间内调节,这样如果想加快调节速度,只需要增大煤气增量即可,这样可以避免为了调节速度既可以调节增量,又可以速度,导致操作工的理解出现混乱,不容易掌握。然后确定计算标志。在判断计算标志前,需要判断当前煤气流量与目標煤气流量的流量差,同时设置一个门槛差值(门槛值的设定一定要根据阀门特性设定)。当煤气流量差低于门槛值时,开始计算煤气调节时间;当煤气差大于门槛值时,则说明阀门还未达到应有开度,需要系统给予其动作的时间。这样既可以避免因为阀门卡死或动作不灵敏导致煤气的给定流量与实际流量差值过大,造成系统崩溃,同时也便于操作人员及时发现故障阀门。此计算标志必须是一个脉冲信号,当满足条件时只在一个扫描周期内生效一次,以避免系统重复计算。第三,根据计算标志,结合之前的升降温标志与煤气增量进行计算,每一个计算周期,系统自动将当前煤气目标值加上或减去煤气增量,再赋给目标值,以便达到调节煤气目标值的效果

⑦煤气目标值到达极限的处理:当煤气目标值通过计算小于最小值或大于最大值时,系统将发出报警,此报警标志可以用于HMI画面,提示操作工目前系统已经处于极限状态,无法继续调节。同时将预先设定好的极限值赋予目标值,以避免系统出错,确保加热炉的安全。

⑧炉温的极速升降温控制:当需要极速升降温时,可以根据炉况设置一个门槛值,当温差绝对值大于等于门槛值时,则判断当前状态处于极速升降温状态,表明系统需要做快速升降温的动作。如果需要升温时,则直接把煤气最大流量赋给煤气流量目标值;如果需要降温时,则把煤气最小流量赋给煤气流量目标值,这样就可以直接进行升降温的操作,避免再次通过修改目标流量造成的系统延时,从而快速升降温。

⑨加热炉温度超前控制:由于加热炉控制属于一个大滞后的控制系统,常规控制方式将会受到严重滞后。即:当需要升温时,煤气用量增加,温度缓慢上升,当温度没有到达目标值时,煤气量会持续增加,温度会继续上升;当温度到达目标值后,需要降低煤气用量,而由于系统惯性,即使在缓慢降低煤气用量时,温度还需继续小幅度上升后再降低。因此可见,在温度即将到达目标值后,有一定的煤气增量属于无效值,它不仅属于浪费的能源,还会增加控制系统的惯性。由此可见超前控制的必要性。加热炉超前控制的思路具体为判断当前温度曲线的状态(即:处于升温状态还是降温状态),然后根据炉子温度变化曲线分析出炉子的惯性温度,再这个温度时提前记录煤气流量值(我们定义为:温度拐点煤气流量),当温度上升或下降到温度拐点(温度拐点,即温度曲线上的峰值)后,不需要通过计算,直接将温度拐点流量送到煤气目标流量,提高控制效率。

至此,整个加热炉温度精准控制已经完成。

三、结论

柳钢热轧板带厂2032生产线,一共三座加热炉,其中1#炉投产时间为2005年,2#炉投产时间为2006年,3#炉投产时间为2009年。其中1#炉由于使用年限最长,且当时出于成本考虑,各种设备均使用较差的品牌,因此工况最差,且所有调节阀均无阀位反馈。如果使用常规的控制方法,必须先更换所有阀门,然而由于种种原因,我们暂时无法更换所有阀门,因此新的控制方法孕育而生。经过3年的研发,目前这套控制系统已经基本成熟,均已经在三座加热炉投入使用,并成功配合二级燃烧模型运行,已经初步实现了智能燃烧控制。整个加热过程中,已经实现基本无需人工干预的效果。