基于DCS系统的汽轮发电机转子温度监测与应用

张真龙

(贵州乌江水电开发有限责任公司大龙分公司,贵州 铜仁 554001)

0 引言

近年来,随着国民经济的蓬勃发展与国民生活水平的日益提高,电力的总体需求量也在逐年提高。由于国内80%以上的发电任务是由汽轮发电机完成的,因此,设法提高汽轮发电机的电机容量成为弥补用电缺口的重要途经。显而易见,增加机组构型尺寸、提高发电机电磁负荷均能达到上述目标,但受到定子运输允许尺寸、转子锻件与挠度等方面的制约,后者成为实际设计中的常用手段。提高电磁负荷需要增加机组内绕组铜耗,这将导致绕组温升急剧提升,随时有超过容许温升的危险[1]。作为重要发电设备的大型汽轮发电机在正常服役时,不可避免地会因各种损耗(例如转子损耗、绕组损耗或机械损耗等)而产生热量,如果这些热量不能被机组内的冷却系统及时排出,那么发电机组会因这些逐渐积累的热量而产生影响其正常运行的高温。因此,温度自然而然地成为机组运行时需要实时监测的重要数据,而采用更加精确的气流量分布与转子温升算法可以提前预测机组内各部分的通风量与温升,为大型汽轮发电机温度的超前控制、确定检修维护频率以及故障诊断分析提供了数据支持。

1 发电机转子温度算法模型

大型汽轮发电机均采用密闭式的构型,其运行时产生的热量先被第一冷却介质吸收传递给机组冷却器,再在机组冷却器中与第二冷却介质进行耗散并释放至机组外部。因此,汽轮发电机转子工作温度的计算本质上是综合考虑机组冷却效能与构件发热总量的耦合问题。

1.1 转子温度的计算

影响大型汽轮发电机转子温度的主要因素有3 个,即机组内励磁电流水平、发电机氢气温度的高低以及氢气压强的大小[2]。其原因是机组内励磁电流水平越高,转子线圈所承载的电压就越高,由欧姆定律可知,其发热量也越大,从而导致转子的温升也越高;当汽轮发电机采用水-氢-氢的冷却系统时,作为冷却介质的氢气的温度越高,其热量吸收能力就越差;氢气的压强直接影响氢气的流动性,即氢气压强越大,其循环性能就越差,这就进一步降低了冷却系统的冷却效果。

综上所述,汽轮发电机转子温度的计算需要提供的输入参数为励磁电流、冷却系统内氢气的平均温度以及氢气的相对压强。汽轮发电机转子温度T如公式(1)所示。

式中:T为汽轮发电机中转子线圈的温度;ΔT为转子线圈的温升;T0为发电机氢气相对温度。

转子线圈的温升T0如公式(2)所示。

式中:ΔT0为机组制造常数,ΔT0=1;α为机组制造常数,α=0.065;p为氢气相对压力;Pex为励磁功率。

励磁功率Pex如公式(3)所示。

式中:Ured为汽轮发电机转子线圈的电压;R为汽轮发电机转子线圈的电阻。

汽轮发电机转子线圈的电阻R如公式(4)所示。

式中:R95为汽轮发电机在95 ℃时的转子线圈电阻值。

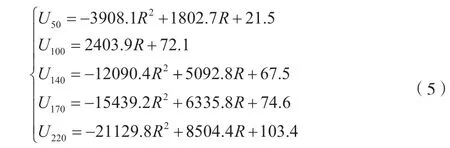

通过循环迭代公式(1)~公式(4)可以得到汽轮发电机的转子温度。当励磁电流恒定时,汽轮发电机内的线圈电压与转子电阻呈正相关;当励磁电流变化时,汽轮发电机内的线圈电压与转子电阻呈非线性。现给出厂家通过试验得到的不同水平励磁电流条件下,线圈电压与转子电阻的拟合关系(保留1 位有效数字),如公式(5)所示。

式中:U50、U100、U140、U170以及U220分别为励磁电流为50 A、100 A、140 A、170 A 以及220 A 时的典型值。

1.2 计算算法流程

在实际计算汽轮发电机转子温度时,应遵循以下6 个步骤:1) 由DCS 系统提供计算所需的励磁机励磁电流、冷却系统内氢气的平均温度以及相对压强。2) 由公式(4)得到转子机组内线圈电阻。3) 由公式(5)得到不同磁力电流条件下的转子线圈电压。4)根据拟合曲线得到公式(3)所需的转子线圈的电压。5) 将结果分别代入公式(1)和公式(2)得到转子温升ΔT1,进而得到转子温度T。6) 再将得到的转子温度代入原式反算出转子温升ΔT2,直至2 次计算得到的温升结果的差值小于允许差值,否则继续进行迭代计算。

2 基于DCS 系统的转子温度算法的实现

目前,包括发电行业在内的绝大多数工业的自动化控制过程中,均不可避免地需要采集大量的数字模拟信号,而利用DCS 系统就能很有效率地完成采集这些数字模拟信号的工作。

2.1 机组DCS 系统

机组分布式计算机控制系统(Distributed Control System,DCS)采用德国SIEMENS 公司开发的TXP 自动化系统,其包括以下5 个组件:操作与监视系统(OM650)、工程系统(ES680)、专家诊断系统(DS670)、自动化系统(AS620)及通信系统(SINET H1)[3]。

操作与监视系统(OM650)中拥有许多类型的报表体系。这些体系按其内容可分为工作顺序报表与组件状态报表。其中,工作顺序报表主要呈现的是特定时间段内过程报警事件及系统操作记录等信息;组件状态报表则主要用来显示特定时间段内观测量与模拟量的状态、设备各组件运行时长及设备具体组件的启动或停运次数等信息。

发电厂经常遇到的性能计算如下:1) 效率计算。例如机组效率、汽机效率、热交换效率以及长用效率等。2) 损耗效率。例如未完全燃烧热损失、气烟损失、飞灰损失、热辐射以及热传导损失。3) 累积计算。例如煤炭消耗总量、风流通总量、主汽流量、给水总量以及补水总量等。4) 设备运行时间。例如各荷区段内机组运行时间、循环水泵、送风机、引风机、磨煤机、电泵以及汽泵等运行时间。以上许多性能计算均可以在工程系统(ES680)内置的FUR-Editor组件中完成。该系统中预制的100 多个与外部硬件相匹配的计算功能模块,完全能够胜任各种热力学函数(例如熵焓运算、效用损失运算等)与发电厂专用函数(例如机组损耗与全寿命监测、机组特征值运算以及给水加热器特征值运算等)的运算。

除了拥有过程控制系统各子系统(TELEPERM XP)所具有的自我诊断功能,专家诊断系统(DS670)还为DCS 系统提供了更加全面且精细的故障分析功能、故障诊断功能以及更加人性化的故障维护指导功能。

自动化系统(AS620)负责完成具体工业控制过程的自动化任务,具体流程如下:首先,自动化系统从工业控制过程中获得实时观测项目的状态与数值。其次,进行闭环或开环控制。最后,校正观测数值并对其过程进行反馈。

通信系统(SINET H1)则负责关联所有子系统至DCS系统的数据及信息传输,由信源、信道及信宿等组件组成。与同类别DCS 系统中的通信能力相比,SINET H1 传输的数据量更多、信息熵值更低,这就为系统的全寿命监测与及时反馈、补偿奠定了基础。

2.2 测量汽轮发电机转子绕组温度的方法

理论上,可采用直接测量法或间接测量法获取大型汽轮发电机正常运行时转子的工作温度,实现动态监测其服役水平的目标。但转子工作时处于高速旋转的运动状态,既增加了将传感器直接置于转子线圈内的难度,又为汽轮发电机的安全运行留下了隐患。因此,实际上对大型发电机组转子温度的动态监测多采用先测得转子工作电阻值,再由转换模型计算间接获得其工作温度的方法。伴随计算机技术的不断发展,基于DCS 系统对发电厂各重要组件进行实时监控的技术也日益成熟,这就使从前难以完成的测控任务变得相对容易了。

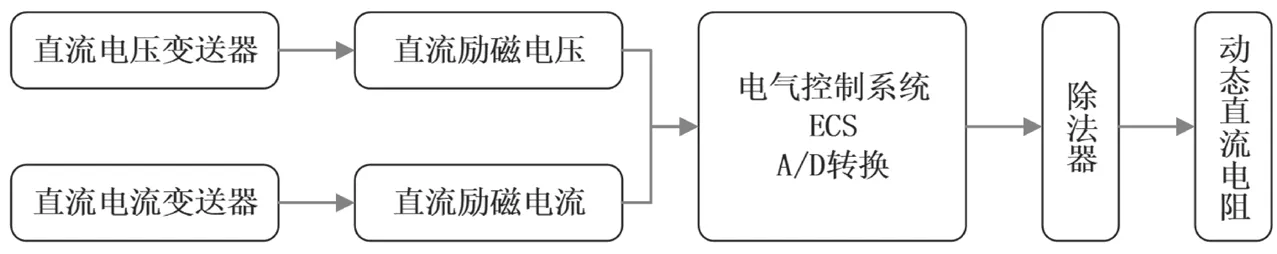

2.3 动态直流电阻采集原理

直流电阻就是在直流条件下测得的电气组件的电阻。在现场,首先通过直流电压变送器与直流电流变送器将汽轮发电机内转子绕组两端的直流励磁电压监测值Uf流经转子的励磁电流监测值If分别转化成4 mA~20 mA。其次,将其传送至电气控制系统(Electric Control System, ECS)进行A/D转换并记录这个时刻的实际运行参数。最后,通过调用DCS系统中的直流励磁电压、直流励磁电流的实际运行参数,在ES680 中组态得到转子的动态直流电阻值R2。

2.4 冷态直流电阻获取途径

与上述动态直流电阻的采集原理相似,综合汽轮发电机出厂说明书提供的相关参数与现场试车调试结果可得到这个时刻机组定子绕组的直流电阻测量值,当所测温度与冷却介质的温差小于2 K 时,则该直流电阻测量值即为冷态直流电阻。

3 大型汽轮发电机转子温度动态监测应用实例

3.1 发电机机组

图1 动态直流电阻采集流程

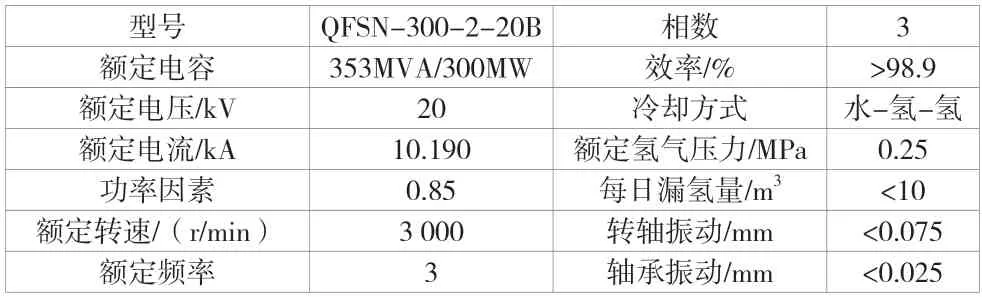

该监测对象的发电设备是2 台型号为东方电机股份有限公司生产的三相两极同步发电机(编号为QFSN-300-2-20B),该设备采用水-氢-氢的冷却系统,即定子引线、定子过渡引线以及出线采用水内冷却,转子线圈采用氢内冷却,定子内芯与端部结构采用氢表冷却,集电环采用气冷却。其中,机组内部的氢气由安置在转子两侧的轴流式风扇辅助流动并进行密闭循环。机组内部的励磁机采用机端变压器式静止整流的自并励励磁系统,其主要参数见表1。

表1 大型汽轮发电机主要性能参数

此外,通过查阅上述2 台汽轮发电机的出厂说明书可知,1号发电机的环境温度为19 ℃,对应实测直流电阻为0.161 5 Ω;2号发电机的环境温度为15 ℃,对应实测直流电阻为0.155 1 Ω。

3.2 转子温度监测方案

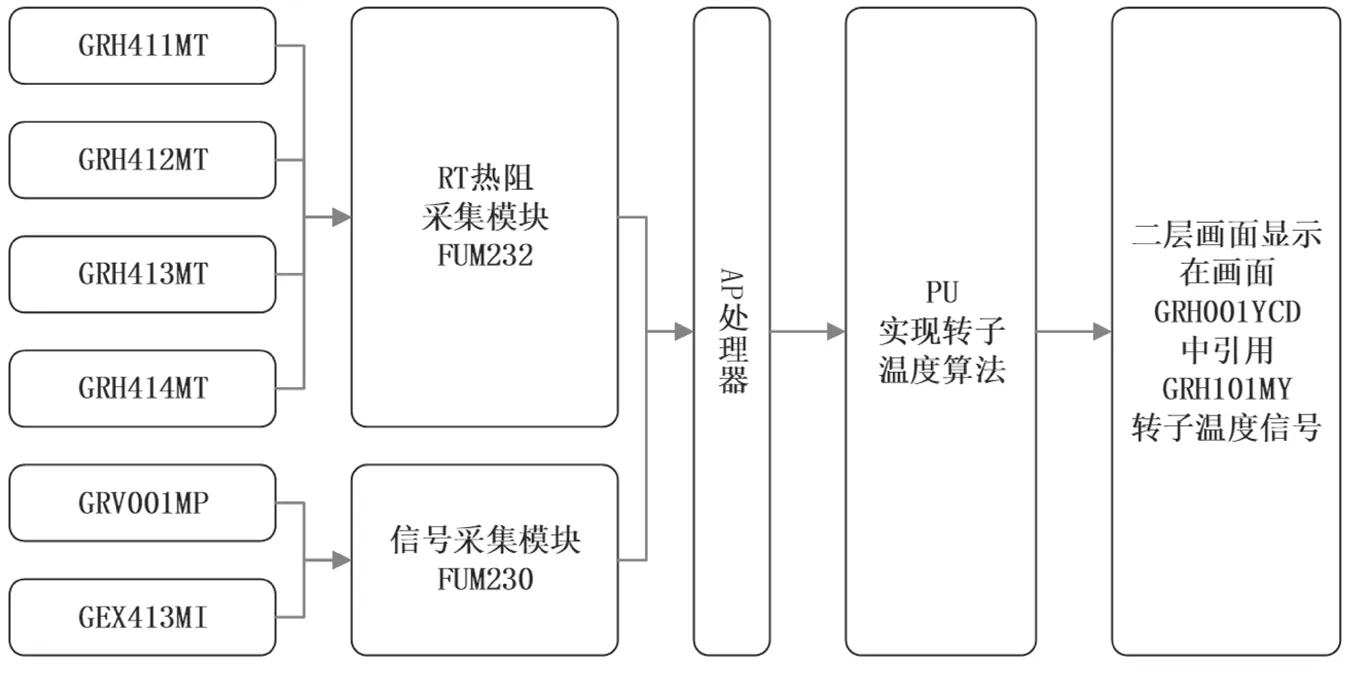

参考相关操作规范可知,汽轮发电机的转子温度信号为非安全级DCS 系统信号,因此整个动态监测过程的数据流均应在TXP 自动化系统中完成,即输入信号的采集由操作与监视系统(OM650)来完成,数据的转换与实时计算由工程系统(ES680)来完成,结果的终端显示由自动化系统(AS620)来完成,数据在整个过程中的流向则由通信系统(SINET H1)来完成。具体的监测方案如图2 所示。

由图2 的监测方案可以得出:1) 由TXP 系统中热电阻采集模块FUM232 获取汽轮发电机内氢气的4 处温度信号(GRH411MT、GRH412MT、GRH413MT 及GRH414MT),以得到机组内氢气的平均温度;由AI 采集模块FUM230 分别获取机组内励磁电流信号(GEX413MI)、机组内氢气相对压强信号(GRV001MP)。2) 借助通信系统将得到的6 组信号传送至自动化AP 系统进行处理。3) AP 系统通过系统环网总线Plant bus 与PU 系统进行通信并在PU 系统的工程系统(ES680)中完成组态计算。4) 在2 层PU 系统中引入用来实现汽轮发电机转子温度计算的第三方程序。5) 将转子温度的结果信号GRH101MY 传送到2 层画面系统中并以显示信号GRH001YCD 的格式呈现出来。

图2 转子温度监测方案

在上述过程中,虽然SIEMENS 公司DCS 系统中的属于1 层离线组件的工程系统(ES680)以及TEC4 系统已经为用户提供了许多热力学函数与效能函数,但无法实现该文所采用的用于计算汽轮发电机转子温度的迭代拟合算法。因此,就需要借助PU 系统中的K_R 功能模块解决该问题。K_R 功能模块本质上是通信接口模块,主要用来负责连接第三方应用程序计算所得到的结果并将其传输至PU 系统。

4 结语

理论上,可采用直接测量法或间接测量法获取大型汽轮发电机正常运行时转子的工作温度,实现动态监测其服役水平的目标。但转子工作时处于高速旋转的运动状态,既增加了将传感器直接置于转子线圈内的难度,也为汽轮发电机的安全运行留下了隐患。因此,该文结合汽轮发电机中励磁电流与转子直流电阻的关系以及转子直流电阻与转子实际工作温度的关系,利用DCS 系统动态监测机组内励磁电流水平、氢气平均温度及氢气压强值,采用K_R 功能模块连接根据循环迭代公式(公式(1)~公式(4))编写的二次开发程序计算得到的结果,达到间接测得汽轮发电机转子工作温度的目的。

与以往间接测量法(例如磁传感器与工作电压测量法、典型工况推算法等)相比,该方法主要具有以下4 个优势:1) 无须对机组进行额外改装。2) 统一了转子温度测量界面与发电机DCS 系统界面。3) 能够实时并连续地对转子工作温度进行动态监测。4) 间接降低了机组维护检修的频率。基于以上优势并结合该文所提供的动态监测实例可以证明,该方法对目前大型汽轮发电机转子温度的动态监测具有一定的借鉴意义与推广价值。

此外,进一步研究发现,根据需要解决问题的具体模型进行二次程序开发,采取与该文对转子工作温度动态监测相似的步骤并依托功能强大的DCS 系统,能实现对汽轮发电机转子绕组匝间短路进行实时预警及连续巡检机组各构件工作温度的功能。