长枕埋入式徐变及生产工艺的研究

徐小翔

(中铁十四局集团房桥有限公司,北京 102400)

重载埋入式长枕是近几年新设计的30 t轴重,其优势为运量较大,能够满足现阶段货运量大、效率高、运距远的需求。重载无砟轨道使用混凝土枕,其预埋件采用WJ-12型扣件配套预埋铁座。现有生产预埋铁座枕的厂家较少,预埋铁座枕的生产难度远高于普通预留孔轨枕及预埋套管轨枕,其预埋铁座部分突出于轨枕顶面,在预应力放张时,铁座与模具间会发生位移,因此预埋铁座固定装置必须确保铁座与壳体间存在缝隙,或采用柔性可压缩材料,为铁座与模具间留有一定伸缩量。混凝土轨枕的铁座间距要求严格,允许误差范围小,满足28 d强度后出厂,经过实际生产研究发现,在这28 d内,混凝土的大小轨距均会发生变化,对其轨枕轨距徐变量及该轨枕生产工艺的研究尤为重要。

1 埋入式长枕徐变的研究

埋入式混凝土轨枕分为路基枕(或隧道枕)和桥枕平直段(曲线段)两种,路基枕张拉力为348 kN,8根φ7.0 mm钢丝,桥枕张拉力为200 kN,8根φ7.0 mm钢丝,张拉力不同导致混凝土徐变量不同。试生产初期,生产1 000根埋入式混凝土轨枕,经检查,外形尺寸均合格,半年后发运到现场,发现轨距变小安装费时费力,甚至部分轨距铁板根本无法安装,由混凝土徐变造成。后续需生产50 000根轨枕,平均每天生产72根(路基24根,桥枕48根),翻模后1、24、48 h、1周、1月、半年进行分析统计,发现大小轨距超差数较大,24 h小轨距约减小0.3 mm,大轨距约减小0.6 mm;1月数据与24 h数据基本相同;小轨距半年后的数据与24 h变化量基本相同,但大轨距路基枕变化量为1.5 mm,桥枕变化量为1 mm。

埋入式长枕产品如图1所示。

图1 埋入式长枕产品

2 埋入式长枕生产工艺

埋入式长枕的生产采用机组流水生产工艺,主要工艺流程为模型清理后喷涂脱模剂→安装预埋铁座、固定专用装置→钢丝入模、安装承轨台补强钢筋网片及配件(包括侧孔成孔器)→张拉预应力钢丝→螺旋筋安装、箍筋位置调整→混凝土灌注及振动成型→拆卸橡胶隔板、清边、清槽→入养护坑进行养护→养护完成→钢丝放张→拆模、断筋→长枕成品。

2.1 钢模清理、更换胶条

长枕定位装置如图2所示。

图2 长枕定位装置

模型脱模后应及时清灰,将橡胶棒顶面、鱼脊及模型内侧的干灰清理干净,避免模型表面粘灰过多,影响轨枕外观质量,增加脱模的困难。胶条部分需要利用小扁铲清除胶条与模型中间的积灰,清除后使用废弃机油均匀涂抹,防止出现积灰难以清理以及胶条难以安装的问题。及时更换损坏胶条,防止出现漏浆现象,影响成品的外观。

清除掉落在模型内部的混凝土块以及侧孔多余混凝土,对模型进行涂膜剂喷涂,喷涂脱模剂时,要求喷涂均匀且无积液。

2.2 预埋铁座的安装

预埋铁座如图3所示。

图3 预埋铁座

预埋铁座安装前,将模型侧立,利用斜撑支住模型防止模型倾倒发生意外,安装预埋铁座前,将T型螺栓穿在预埋铁座上,从模型正面将其穿出,同时在模型背部用电动扳手上紧螺母以及靠背顶丝。全部安装完毕后,质检人员需检查预埋铁座是否与模型紧贴无缝隙,利用卡尺检测大小轨距,将不合格预埋铁座调整合格后,放平模型。

2.3 钢丝入模承轨台补强钢筋网片及配件(包括侧孔成孔器)安装

桥枕钢丝入模前,将网片筋放入正确位置,钢丝入模后调整完箍筋位置,将网片筋钩子用专用钳子夹紧,防止灌注前后网片筋脱落(路基枕无网片筋则调整完箍筋位置后可直接安装成孔器),安装成孔器,锥形成孔器安装前需用脱模剂充分浸泡,方便取下。安装端头插板以及橡胶隔板,安装时需将插板及橡胶隔板砸到模型底部,并锁住,防止出现斜头及漏浆现象。

2.4 张拉预应力钢丝

全部安装完毕后,将模型吊入生产线,进入张拉工序。预应力钢丝张拉力按照图纸要求设置,以显示器显示读数为准,张拉时做好张拉实际读数值记录,操作人员精力应高度集中,并互相配合,张拉到位时立即拧紧螺母,避免钢丝松动造成预应力损失,如果持荷阶段张拉力下降,自动调整到设计张拉力后,及时锁紧锁母。

2.5 螺旋筋安装,箍筋位置调整

张拉完毕后,安装相应型号的螺旋筋时,之前已安装的箍筋及网片筋位置会发生相应的移动,张拉完毕后需要质检人员对其进行专门的调整,直至与图纸位置相符为止。

2.6 混凝土灌注及振动成型

混凝土的入模温度为5~30 ℃,与模板、钢筋的温差不得大于15 ℃。混凝土入模时,模板温度为5~35 ℃,钢筋的温度不超过40 ℃。混凝土振动前,将松散的混凝土摊平,混凝土量不够的部分应补充,特别注意混凝土枕的两端部。振动过程中,应注意观察橡胶隔板、挡板是否被振倒、歪斜或跳起,有问题及时处理。轨枕底面和两端不能形成石子堆垒,混凝土较干、有石子堆积现象时,及时清理松散石子。灰面与模型中梗平齐,确保轨枕断面高度符合设计要求。利用剩余混凝土时,均匀撒在混凝土枕底面中部,及时用掉剩余的混凝土,存放时间不应超过45 min,严禁掺水使用。在震动过程中,需要有专人检查两侧成孔器,防止出现成孔器跳出的现象,造成预留侧孔堵孔。

2.7 拆卸橡胶隔板、成孔器、清边、清槽

拆卸成孔器时,应用撬棍轻轻将其撬出,防止用力过猛扰动预留孔周边的混凝土。认真清理轨枕边槽和预留孔周围多余的混凝土,轨枕底面两边保持平直、有倒角,清理干净橡胶隔板内和清边、清槽的混凝土,不能够将清理出的混凝土放在轨枕表面。针对刚刚拔出的成孔器,将其清理干净并用脱模剂浸泡,防止出现沾灰现象,也方便于下次的安装。

2.8 脱模

轨枕蒸养结束后,将模型吊出侧立,在模型背面用电动扳手将螺母取下,顶丝拧松。全部拧完后将模型放倒进行放张工作,放张结束后用氧气在预留钢丝中部进行切割,保证每根枕钢丝预留的长度。切割完成后,行车使用专用钢丝绳将每根枕一根根吊出,在吊的过程中需注意安全,防止钢丝绳脱落甩到工人并对其造成伤害。

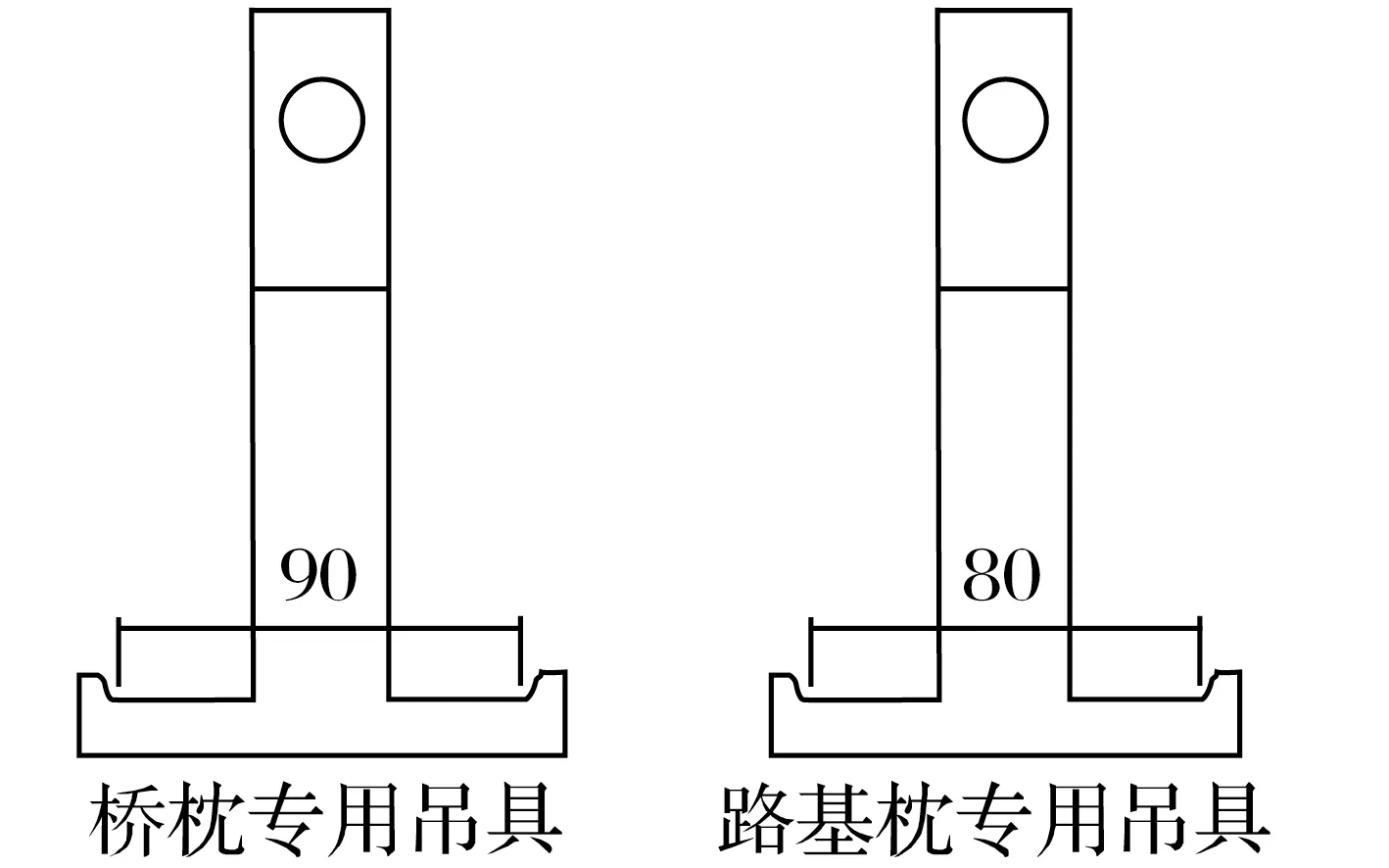

专用吊具如图4所示。

图4 专用吊具

2.9 长枕埋入式大小轨距的检验

检验长枕埋入式大小轨距时,需要在轨枕出坑24 h后进行,保证大小轨距的准确性,为提高效率及测量准确性,小轨距用28 mm厚专用通止规进行测量;大轨距用2 m游标卡尺及28 mm厚垫块进行测量。若发现轨距尺寸偏小则需用抛光机对其预埋铁座打磨,但打磨不能超过1 mm,打磨完毕后对其进行喷砂处理。

轨距垫块如图5所示。

图5 轨距垫块

2.10 废弃轨枕的处理

针对废弃的轨枕(尺寸偏差过大,无法进行打磨、轨距偏大或者轨枕裂纹等),需将其里边预埋铁座凿出,以减小其经济损失,凿的过程中禁止损坏预埋铁座,损坏的预埋铁座直接报废处理,以免影响成品轨枕的质量。凿出的预埋铁座须经质检人员进行认真检验合格后再进入下一次的投产。

3 结语

对埋入式长枕徐变量进行分析,确定其定位装置的具体尺寸;进而根据定位装置的具体设计确定了其生产工艺的要求。该工艺不需要更改生产线即可生产预埋铁座类产品,具有推广应用价值。