基于智能化控制的新能源汽车动力电源系统电池模组堆叠控制系统设计

张清郁

(河南工业贸易职业学院,河南 郑州 450053)

1 引言

新能源汽车是我国加强环境保护的代表性产物之一,该类型汽车以电能作为驱动车辆行驶能源,不会排出对气体污染物[1]。从结构组成来看,新能源汽车与普通汽车的区别在于电源系统,前者利用锂电池供电,后者依靠燃烧汽油、柴油方式作业[2]。所以,锂电池电源系统是新能源汽车开发的关键。目前,电源系统中锂离子铝壳模组堆叠存在长度不合格问题,如何提高模组堆叠控制,成为了当前重点解决问题[3,4]。针对此问题的探究,尚未形成较为成熟的控制方案,本文尝试引入智能化控制技术,设计了一套模组堆叠控制系统。

2 新能源汽车动力电源系统电池模组堆叠控制

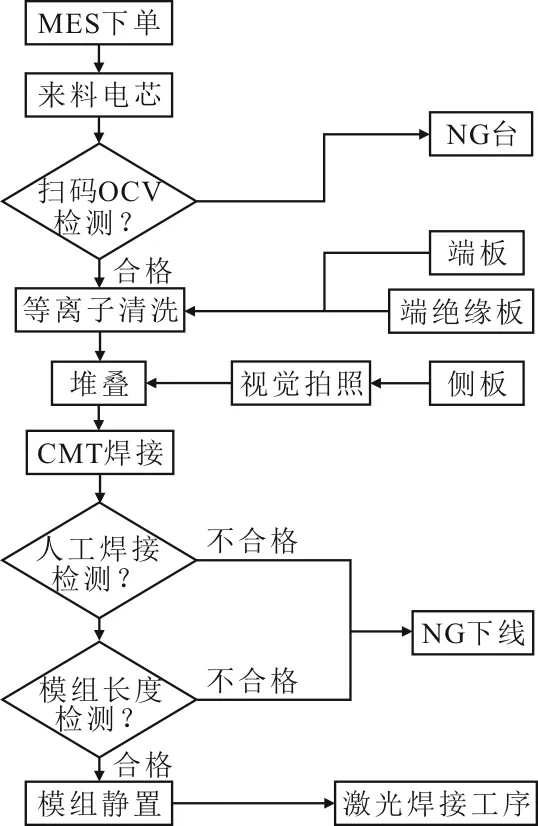

本研究在传统模组堆叠控制基础上引入智能化控制技术,打造双控体系,以此提高控制精准度,提高作业质量。如图1所示为模组堆叠控制工艺流程。

图1 模组堆叠控制工艺流程

第一步:系统按照MES生产需求下单。

第二步:开启物料加工电芯作业模式,开始向模组堆叠加工装置送料。

第三步:通过扫码OCV,检测当前物料是否达到加工标准,如果不合格,将物料转入NG台,如果合格,开始执行第四步。

第四步:采用等离子清洗方法,对物料采取清洗处理。其中,应用到的装置为端板和端绝缘板。

第五步:堆叠物料。在侧板的带动下,系统启动视觉拍照模式,实时监测堆叠情况,从而确保堆叠作业正常。

第六步:CMT焊接。

第七步:判断人工焊缝检测是否达到标准,如果达到标准,则进入下一步,如果检测结果为不合格,则NG下线。

第八步:按照生产标准,检测模组长度是否达到标准,如果达到标准,则进入下一步,如果检测结果为不合格,则NG下线。

第九步:模组静置,采用激光焊接工序加以固定,生成合格产品。

传统的堆叠生产工艺,以人工操作为主,控制各个生产环节设备作业状态,部分操作需要人工处理。这种生产工艺不仅作业效率低,而且堆叠控制精度较低。为了改善堆叠控制现状,一些厂家尝试开启半自动堆叠控制模式,部分操作利用设备操作,虽然改善了产品质量,但是仍然存在产品缺陷问题。为了解决这些问题,本文提出智能化控制,将检测、控制、执行3项重要操作,从人工操控模式转变为智能化双控模式,将这种新型控制模式应用至如图1所示的堆叠控制工艺流程中。

3 基于智能化控制的模组堆叠控制系统设计

3.1 系统框架设计

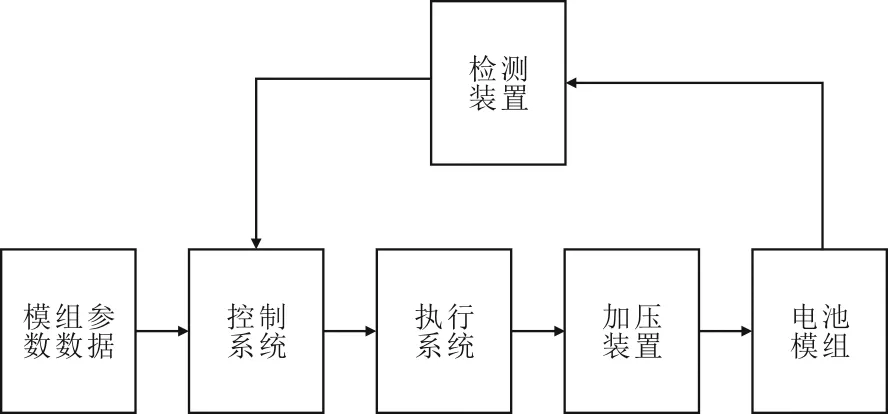

本系统的智能控制部分主要由3个模块组成,分别为执行模块(执行系统)、控制模块(控制系统)、检测模块(检测装置),配合其他生产工艺模块,形成完整的堆叠智能控制系统。如图2所示为系统框架结构。

图2 系统框架结构

该系统框架结构是一个闭环系统,按照模组堆叠生产控制需求,将模组参数数据输入到控制系统中,自动转化为系统作业操控命令,发送至执行功能模块。该模块接收到控制命令后,按照此命令开始生产作业,完成堆叠控制。生产执行命令完成后,利用加压装置,对电池模组进行加压,使得电池具备供电基本条件[5]。为了保证电池模组达到质量标准,本系统增加了质量检测装置,对模组的各项指标性能进行检测,根据检测结果作出判断[6]。如果电池模组达到质量标准,则印刷合格标志,如果未能达到标准,则需要转入控制功能模块,针对质检不合格之处采取处理,转入执行模块,经过加压处理,再次生成电池模组产品。

从整体来看,该系统完成一次电池模组生产加工及检测操作后,系统自动转入下一次操作循环,形成一套闭环管控系统[7]。

3.2 系统功能模块设计

3.2.1 动态检测功能模块

本系统中的动态检测模块,主要检测模组压力和长度是否达到产品加工标准。该功能模块的作业原理:以传感器作为质检工具,通过采集电池模组的压力数值和长度数值,对检测对象质量达到情况作出判断[8]。其中,长度检测使用到的装置为电缸闭环伺服控制,按照产品生产质量标准,输入参数限定范围,如果超出此范围,则认为当前模组长度未能达到标准。反之,模组长度符合生产标准[9]。关于模组压力的检测,使用到的装置为压力传感器,采用动态压力检测方法,在活动端的控制下,模组在检测设备上移动,各个部位通过传感器固定位置时,都会生成检测数据,如果超出规定的压力范围,则判定该产品不合格。

3.2.2 智能控制功能模块

本系统的智能控制功能模块选取西门子PLC和倍福控制系统组成,利用TwinCAT软件开发自动化控制程序,根据电池模组堆叠控制需求,编辑系统作业程序。在PLC和倍福双控制下,生产线按照产品生产加工要求开始作业,实现来料、等离子清洗、堆叠智能化操控,以此提高操作质量和效率[10]。从系统整体结构来看,该控制模块作为核心控制器,开启此模块作业状态,能够实现执行功能和动态检测功能。

3.2.3 执行功能模块

该功能模块按照生产工艺流程,配置电池模组生产所需的设备,通过对这些进行智能化操控,从而实现高效高质量生产。其中,使用到重要装置包括压臂、对中夹具、导轨、伺服电缸、焊接台底座等,物料沿着导轨传送至生产线后,在伺服电缸作用下,开始物料加工,通过伸出导向杆,完成压力传感器作业位置控制[11]。与此同时,根据生成需求,调节压臂、中夹具等装置作业状态,使其满足产品加工需求。

4 系统功能实现软件开发

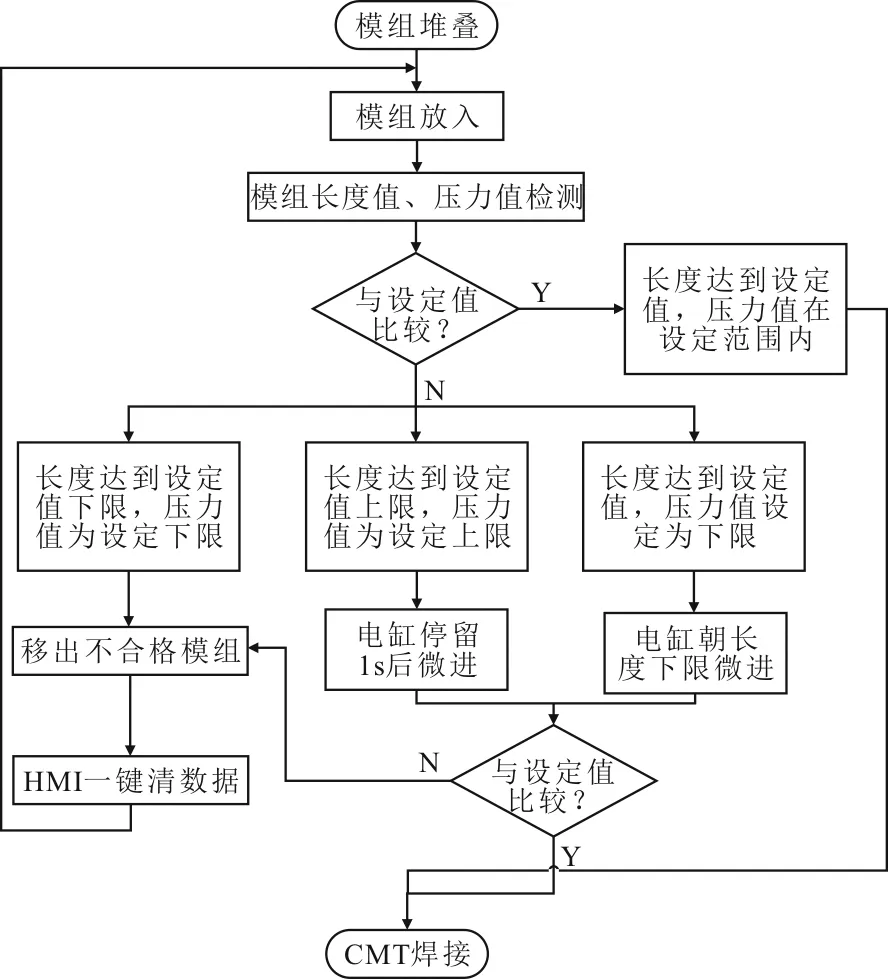

系统功能实现,利用倍福系统和PLC控制器,对电池模组生产相关设备进行控制,相关状态信息在HMI界面显示,通过调解软件操作程序,实现系统智能化控制功能[12]。如图3所示为系统软件功能实现的核心流程。

图3 系统软件核心程序

该程序主要是对模组堆叠操作规范性进行控制,按照生产标准,设定长度模组压力标准范围和长度标准范围[13]。通过检测这两项参数数值,与设定范围进行对比,如果超出范围,移除不合格模组,而后清理HMI数据。如果达到标准,开启CMT焊接处理模式。为了提高产品合格率,对于一些超出标准较小的电池模组,采取微调处理,再次质检。

5 系统测试分析

5.1 测试环境

按照系统结构组成情况,按照系统硬件框架结构,在TwinCAT软件环境中运行程序。如所示为系统测试环境[14]。本次测试中,模组长度控制范围461±1 mm,设置焊接压力上限和下限数值分别为6358 N、14685 N。

5.2 测试结果分析

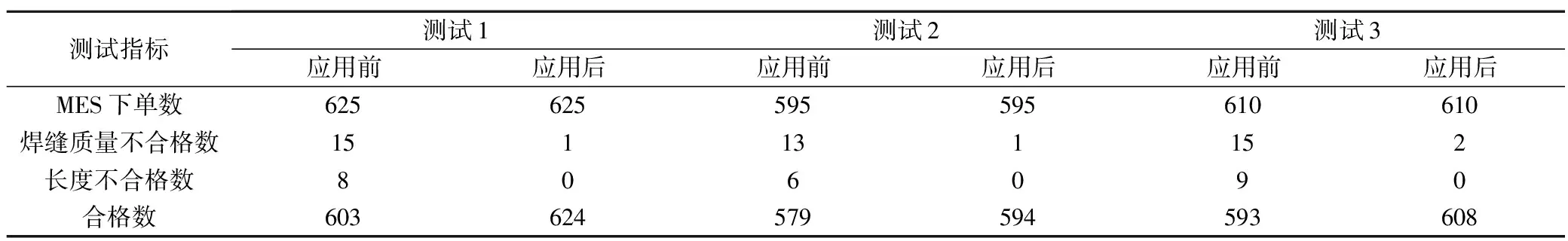

本次测试设置3组实验,每组MES下单数量不同,分别是625、595、610,以传统生产加工工艺作为对照组,以本系统作为实验组,分别测试两组控制方式下的电池模组产品生产合格情况,测试结果如表1所示。如果焊缝质量不合格数和长度不合格数均控制在3以内,则认为该控制方法达到电池模组生产控制标准[15]。

表1中测试结果显示,与传统生产工艺相比,本系统的应用能够有效改善焊缝质量问题和长度问题,应用系统后产品合格数量大幅度增加。虽然部分电池模组的焊缝质量未能达到标准,但是在合格率控制范围之内。

表1 控制系统应用前后模组生产状态

6 结语

本文围绕新能源汽车动力电源系统的开发展开了探究,以系统中的电池模组堆叠控制为例,提出了一种智能化控制系统。该系统以PLC和倍福系统作为核心控制器,根据模组堆叠控制需求,下达模组生产执行命令,以智能化控制代替传统人工控制模式,实现智能化操控。测试结果显示:该系统能够准确控制电池模组堆叠操作,产品不合格数量控制在2以内,符合生产控制要求。