基于响应曲面法高效浸出煤矸石中钛的工艺优化

刘成龙,周莉莉,夏举佩,李浩林,辜芳

(1.宁夏师范学院化学化工学院,宁夏 固原 756000;2.昆明理工大学化工学院,云南昆明 650500)

煤矸石是采煤和洗煤过程中排放的固体废弃物[1]。由于我国“富煤、贫油、少气”的特殊能源结构决定了能源消耗以煤炭为主[2],导致煤矸石成为国内排出量和储存量最大的工业固体废弃物之一[3],煤矸石大量堆存,占用土地的同时对环境造成污染[4]。如何将煤矸石无害化和减量化处理,进行高效资源化综合利用成为煤系固体废弃物资源化利用领域的共同话题。

目前,煤矸石的主要用途集中在发电、矿井回填、土地复垦、生产建材、生产矿产品和生产化工产品等[5-8],其中附加值较高的利用途径是将煤矸石中主要有价矿物如高岭石、菱铁矿、赤铁矿和锐钛矿等提取后制备相应化工产品,而要将煤矸石中的有价矿物转化为相应化工产品就必须把有价矿物充分从煤矸石中提取出来。利用煤矸石提取有价矿物研究主要集中于碱熔法和酸浸法,这些方法存在能耗高、成本高、污染大和效率低等的问题[9]。因此,探索一种绿色和高效提取煤矸石中有价矿物工艺,实现煤矸石资源有效转化与应用具有十分重要的意义[10]。

固相浸出法是固相物料与质量浓度> 80%硫酸混合反应后浸出提取物料中有价组分的方法,具有反应剧烈和硫酸耗用量少等优点[11];微波是一种高频电磁波[12],研究表明,微波对化学反应速率、反应机制和产品转化效率等方面有积极的改善作用[13-15],整体上具有清洁环保和节能增效等特点[16-19],昆明理工大学提出微波强化湿法冶金技术,在微波场下处理矿物使其中的有价金属生成易溶于水的硫酸盐,水溶后得到高浓度浸出液,然后进一步分离制备目标产品[20],这为本研究提供了思路。

根据煤矸石中所含有价矿物成分和化学组成等特点,基于微波强化,利用固相浸出,浸出煤矸石中的有价钛,用响应曲面法优化浸出工艺条件,对响应曲面优化设计模型显著性与准确度进行分析,预测微波辅助浸出煤矸石中钛的较佳浸出效率,进而为煤矸石高效提钛提供理论依据。

1 实验材料与方法

1.1 原料与试剂

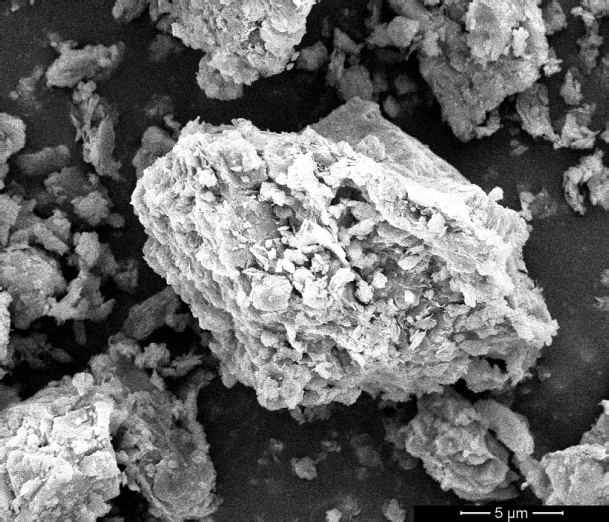

原料:煤矸石主要化学组成见表1,煤矸石XRD物相分析和SEM微观形貌分别见图1、2,煤矸石微区存在缺陷为固相浸出提供了良好的条件。

表1 煤矸石的主要化学成分分析/%Table 1 Main chemical composition of coal gangue

图1 煤矸石XRDFig.1 XRD pattern of coal gangue

图2 煤矸石SEMFig.2 SEM micrograph of coal gangue

试剂:工业浓硫酸(93%)、盐酸(分析纯)和二安替吡啉甲烷(分析纯)等。

1.2 实验设备及方法

实验采用以下设备:MCR-3微波反应器、DF-101S恒温磁力搅拌器、UV-5500PC紫外分光光度计、SRJX-8-13箱式电阻炉、BRUKER X射线衍射仪和Zeiss Sigma扫描电镜等。

按一定液固质量比将准备好的煤矸石与浓硫酸混合均匀后置于反应设备中,反应一定时间后拿出,经溶解,液固分离,滤饼洗涤和干燥,对滤饼进行物相和化学成分等测试分析,计算浸出效率[21]。

1.3 样品表征

原料与酸浸渣的化学成分采用GB/T 1574-2007《煤灰成分分析方法》进行分析;物相组成分析采用BRUKER D8 Advance X射线衍射仪进行,测试条件为:Cu靶Kα辐射,波长0.1541 nm,扫描速度8°/min,步长0.03°,工作电流50 mA,电压40 kV,扫描范围5 ~ 80°,采用Zeiss Sigma 500扫描电子显微镜(SEM)对微观形貌分析。

2 实验结果与讨论

2.1 单因素实验

2.1.1 微波功率影响

原料60 g,与浓硫酸按液固比1:4混合均匀后置于微波设备中处理1.25 h,探究不同微波功率对钛浸出的影响,结果见图3。

图3 微波功率对钛浸出率的影响Fig.3 Effect of different microwave power on leaching rate of titanium

图3 表明,微波功率较低时浸出效果较差,由于较低的微波功率无法产生充分的分子震荡,致热效应不足,无法增加反应熵,致使浸出效果较差[22]。随着微波功率增加,钛的浸出率随之增加,微波功率达到800 W左右时,钛的浸出率达到最高,其后,随着微波功率增大,浸出率开始下降,因此,微波功率以800 W为宜。

2.1.2 液固比影响

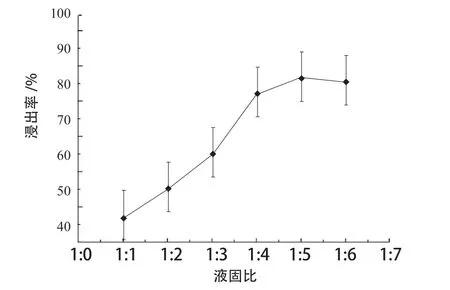

在微波功率800 W和反应时间1.25 h条件下,考察不同液固比对钛浸出率的影响,结果见图4。

图4 液固比对钛浸出率的影响Fig.4 Effect of different liquid-solid ratio on leaching rate of titanium

由图4可知,当液固比增大时,钛的浸出率随之增加。煤矸石中钛的浸出反应属于液固多相反应,在低液固比条件下反应不能充分进行,导致浸出效率较低。当液固比达到1:5时,浸出率最高,再增加液固比时,浸出效果几乎不发生变化。因此,液固比以1:5为宜。

2.1.3 反应时间影响

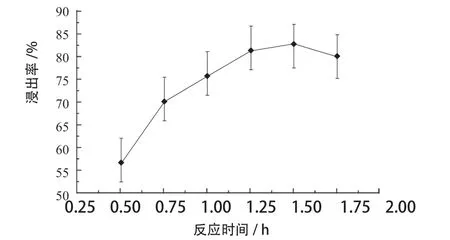

液固比1:5、微波功率800 W条件下考察不同反应时间对钛浸出率的影响,结果见图5。

图5 反应时间对浸出率的影响Fig.5 Effect of different microwave-assisted reaction time on leaching rate of titanium

由图5可知,随着反应时间的延长,钛浸出率持续增大,当反应时间达到1.5 h时,钛的浸出率达到较好,其后随着反应时间增加,钛的浸出率开始下降,这可能是由于液固反应体系长时间在反应条件下作用使得反应物料发生变化,从而导致在后续溶解过程中钛无法充分从固相反应产物中溶解出来,进而造成浸出率下降。

2.2 响应曲面优化实验

2.2.1 响应曲面方案设计与结果

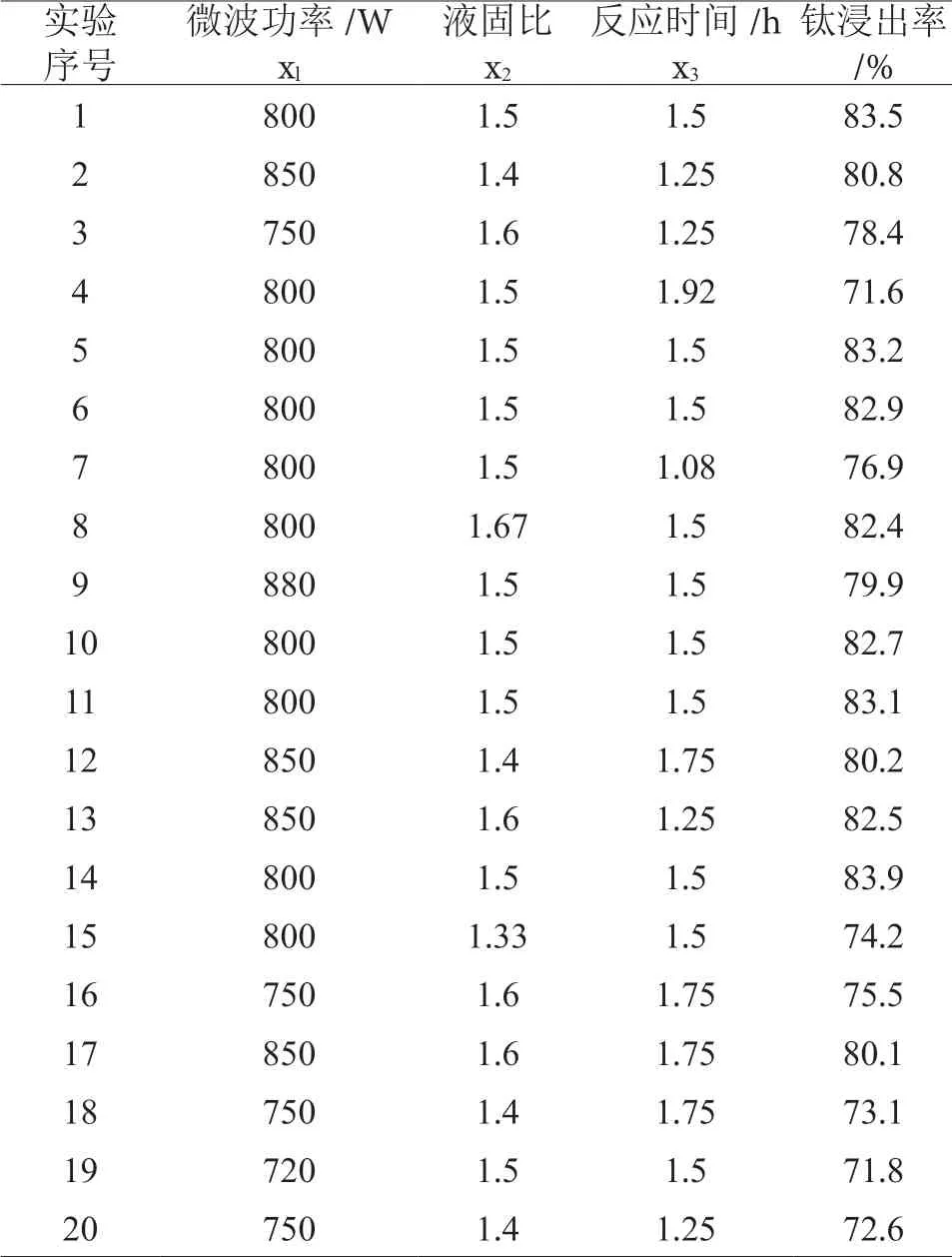

为进一步优化得到微波辅助条件下的较佳钛浸出工艺,基于单因素实验结果,采用Design-Expert 8.0中的central composite design进行响应曲面优化设计[23-24],以微波功率(xl)、液固比(x2)和反应时间(x3)为自变量,采用3因素3水平进行,因素水平见表2,响应曲面实验结果见表3。

表2 响应曲面实验设计的因素与水平Table 2 RSM test factors and levels

表3 响应曲面实验结果Table 3 RSM test results

2.2.2 响应曲面实验结果分析

响应曲面实验结果回归模型方差分析见表4。

表4 模型方差分析Table 4 Variance analysis of the RSM model

采用 Design-Expert 8.0软件进行拟合,得到微波辅助浸出煤矸石中钛浸出率(Y)的三元二次多项回归模型方程,见式(3)。

在响应曲面法优化设计中方差分析是判断多个总体均值间差别的假设检验,用于研究实验条件对实验结果影响的显著性。通常,用F值与P值对显著性进行检验,若F值越大、P值越小,则表明显著性越强;若P>0.05,表明不显著,若0.01<P<0.05,表明是显著的,P<0.01,则表明非常显著。另外,响应曲面分析中若模型的回归项显著,但失拟项不显著,则被认为模型合理、拟合效果好。

由表4可知,模型F为14.84,P<0.000 1,说明模型非常显著,因此该模型可代替实验真实点对实验结果进行分析预测,同时模型R2=0.9296,即模型与实验结果拟合良好,准确度高[23],因此,可用此模型分析预测微波辅助浸出煤矸石中钛的较佳浸出工艺。

图6(a)是钛浸出率预测值和实验值的关系由图6可知,钛浸出率实际值平均分布在预测值直线周围,表明预测值与实验值接近,模型适合用来描述实验因素与钛浸出率的相关性,进一步证明模型的有效性。

图6(b)是钛浸出率的残差正态概率图。在图中,纵坐标代表残差正态分布情况,横坐标代表实际的响应值与模型的预测值之间的差值,在概率图中残差沿直线分布,说明实验残差分布在常态范围内;同时,残差集中分布于中间,表明模型良好的精确性。

图6 钛浸出率实验值与预测值关系(a)和钛浸出率残差正态概率(b)Fig.6 Linear correlation between actual value and predicted value of titanium leaching rate(a) and Normal probability plot of studentized of titanium leaching rate(b)

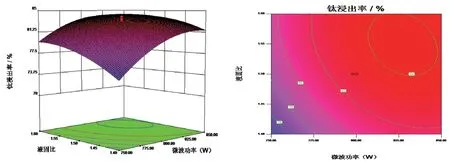

根据响应曲面分析模型,得到微波功率、反应时间与液固比及其相互作用对钛浸出率的响应曲面三维曲线,分别见图7 ~ 9。

图7 微波功率和液固比及其交互作用对钛浸出率的响应曲面三维曲线及等高线Fig.7 Three-dimensional response surface diagrams and contour map for microwave power vs liquid-solid ratio and its interaction

由图7可知,在液固比为1.50~1.60,微波功率为810~846 W区域,钛浸出率在84%以上。从图8可知,在反应时间为1.40~1.50 h,微波功率为810~840 W区域,钛浸出率在84%以上。从图9可知,在反应时间为1.26~1.56 h,固液比为1.46~1.60区域,钛浸出率在83%以上。由此可知,较佳工艺条件为反应时间为1.40~1.50 h,固液比为1.46~1.50和微波功率为810~840 W,较佳钛浸出率在83%~84%。

图8 微波功率和反应时间及其交互作用对钛浸出率的响应曲面三维曲线及等高线Fig.8 Three-dimensional response surface diagrams and contour map for microwave power vs microwave-assisted time and its interaction

图9 液固比和反应时间及其交互作用对钛浸出率的响应曲面三维曲线及等高线Fig.9 Three-dimensional response surface diagrams and contour map for liquid-solid ratio vs microwave-assisted time and its interaction

2.2.3 较优条件验证

经Design-Expert 8.0软件分析对方程中的响应值(Y)进行求解,得到最大的响应值为84.5222,即预测最高钛浸出率为84.5222%,对应理论较佳工艺条件为:微波功率826.86 W、液固比1.56、反应时间1.43 h。根据实际操作,对工艺条件进行简化处理,即微波功率设定830W、液固比1.56、反应时间1.43 h条件下进行3组平行验证实验,煤矸石中钛浸出率的平均值为83.91%,与预测值的相对误差为 0.73%,即实测值与软件分析预测理论值比较接近,验证了该模型的有效性,具有一定的实用价值和意义。

2.3 固相反应产物与浸渣表征与分析

在微波辅助条件下,煤矸石与浓硫酸固相反应产物以及酸浸渣物相和微观形貌表征分别见图10、11。

图10 煤矸石固相酸浸产物与酸浸渣XRD衍射谱Fig.10 XRD pattern of acid leaching products of coal gangue and acid leaching residues

图11 煤矸石固相酸浸产物与酸浸渣微观形貌Fig.11 SEM micrograph of acid leaching products of coal gangue and acid leaching residues

由图可知,含钛矿物酸浸产物主要为Ti2H2(SO4)4·H2O与 H2Ti3O7,这为后续的固相反应产物溶出奠定基础,也是钛浸出率较高的原因,固相反应产物微观形貌也表明,在微波辅助条件下煤矸石与浓硫酸之间进行了充分反应[21],酸浸渣的微观形貌也证明了浸出效果较好。酸浸渣化学成分分析结果见表5。

表5 酸浸渣主要化学成分分析/%Table 5 Main chemical composition of acid leaching residues

结果表明,在微波辅助条件下,煤矸石与浓硫酸固相反应后,其中的有价组分钛得到了充分的浸出。

3 结 论

(1) 微波辅助条件下钛浸出的较佳条件:微波功率830 W,液固质量比1.56:1,固相反应时间1.43 h,在该条件下钛的浸出率达到 83.91%。

(2) 响应曲面优化设计结果分析表明,模型的显著性好,准确度高,可用模型分析预测微波辅助浸出煤矸石中钛的较佳浸出工艺。

(3) 平行实验表明,钛浸出率的实际值与预测值的相对误差较小,实测值与软件分析预测理论值接近,验证了模型的有效性,具有一定的实用价值和意义。