辉钼矿干法旋转摩擦电选预抛尾研究

王乾帅,陶东平,赵通林,丁亚卓

(1.辽宁科技大学矿业工程学院,辽宁 鞍山 114051;2.山东理工大学资源与环境工程学院,山东 淄博 255049;3.成都利君实业股份有限公司,四川 成都 610045)

钼是一种不可再生具有重要战略意义的稀有金属资源[1-2],用途十分广泛。它的物理、化学特性非常好,熔点高,耐热性好,被广泛应用于钢铁、机械、化学、电子、武器、航空航天和核能等产业中[3]。最具有工业价值、储量最多的一种钼矿物是辉钼矿,它是金属钼的主要来源[4]。近年来,由于钼矿产资源的大量开发及需求量加大,开采贫细杂难选钼矿石的比例不断增加,这种现状对钼矿选矿技术有了更高的要求[5-6]。

矿物加工过程中磨矿作业阶段占据选矿厂运行的成本较大,利用预抛尾工艺来减少磨机入磨量,提高入浮品位,可有效降低磨矿成本[7]。最常见的预抛尾技术有筛选、重力、重介质分选(DMS)、光学分选、静电分选、X射线分选、电导率分选和磁选等方式[8]。电选是利用各种矿物或物料不同表面带电性质,对颗粒进行分选的一种方法[9]。摩擦电选是电选中最具代表性的方法之一,因其工艺简单、污染小、投资少、成本低等特点而被广泛应用[10]。近年来,摩擦电选研究内容主要是高效摩擦电选设备的研制以及强化摩擦荷电的方法研究[11]。研究表明,摩擦电选效果与分选颗粒的荷电特性有很大的关系[12-13]。本文对某地区辉钼矿中主要矿物组成进行了摩擦荷电特性研究,并以此为基础使用实验室旋转摩擦电选系统对经由高压辊磨机粉碎后的辉钼矿进行预选抛尾实验研究。

1 试样性质及实验方法

1.1 试样性质

荷电特性实验选取四种纯矿物:石英、黑云母、长石以及辉钼矿来进行实验。他们的纯度分别为94%、95%、92%以及90%。4种纯矿物经破碎筛分为-0.5 +0.25 mm、-0.25 +0.15 mm、-0.15 +0.074 mm、-0.074 mm四个粒级样品。

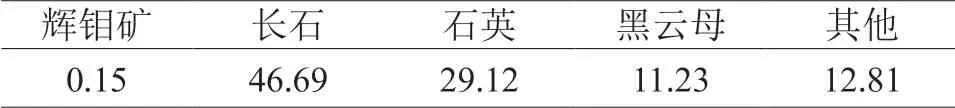

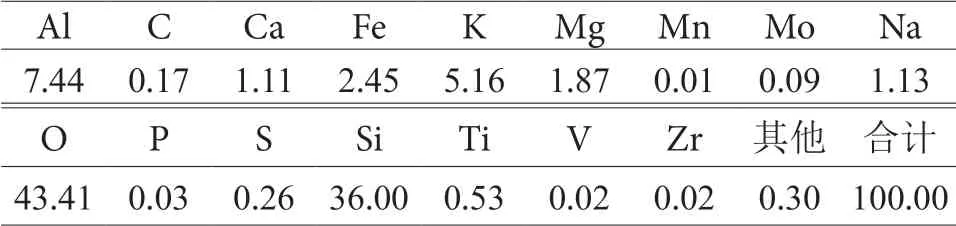

辉钼矿石样品取样于高压辊磨机后-0.5 mm筛下产品。样品物相分析表明,其矿物组成主要是长石、石英、黑云母、辉钼矿等,矿物的含量分析结果见表1。化学元素分析表明,该矿石中主要元素有O、Si、Al、K等。化学元素分析结果见表2。矿石中Mo元素仅存在于辉钼矿中,Mo品位0.09%。

表1 钼矿的物相分析结果 /%Table 1 Quantitative mineral composition analysis results of molybdenum ore

表2 钼矿中多元素分析结果 /%Table 2 Elemental Analysis Results in Molybdenum Ore

1.2 实验装置与方法

实验装置[14]为自制的实验室旋转摩擦电选系统,主要由给料装置、旋转荷电装置、分选区以及产品收集装置等4部分组成。

颗粒荷电效果主要通过荷质比来表征。在探究不同纯矿物的摩擦荷电特性时,由旋转摩擦电选机的给料系统、摩擦荷电系统以及法拉第筒、数字电荷仪来完成荷质比测定。称取5 g样品给入振动给料机中,使物料均匀落下,顺着槽体下落至摩擦荷电系统中与旋转辊及腔体内壁摩擦,在高压电源的共同作用下完成摩擦带电,之后下落至法拉第筒中,观察数字电荷测量仪的示数,然后对法拉第筒内物料进行称重,计算出物料颗粒的荷质比,每组实验重复三次取均值。

在探究实际辉钼矿石分选效果实验时,称取50 g物料通过振动给料机给入系统。在旋转辊的转动下,颗粒与颗粒之间、颗粒与摩擦材料之间互相碰撞摩擦,并在外加电场下荷电。接着经过物料分配器进入分选室,在高压电场作用下荷不同电性及电量的颗粒在极板之间发生偏移,经过分隔板完成分选过程,再经物料收集装置对物料进行收集。每个实验分两个阶段完成,第一阶段的分选给料为原矿,分选完成后得出3个产品,即精矿、中矿和尾矿;第二阶段对这3个产品重复上述分选步骤进一步分选,共产生9个产品。之后做累积品位-累积产率曲线图评价分选效果。

2 实验结果与讨论

2.1 纯矿物摩擦荷电特性实验

纯矿物单因素荷电实验在如下基准条件下进行:荷电电压+6 kV,摩擦转速3000 r/min,给料速率5 g/min,给料粒级-0.25 +0.15 mm,作为考察因素时则此因素水平为变量。

2.1.1 荷电电压实验

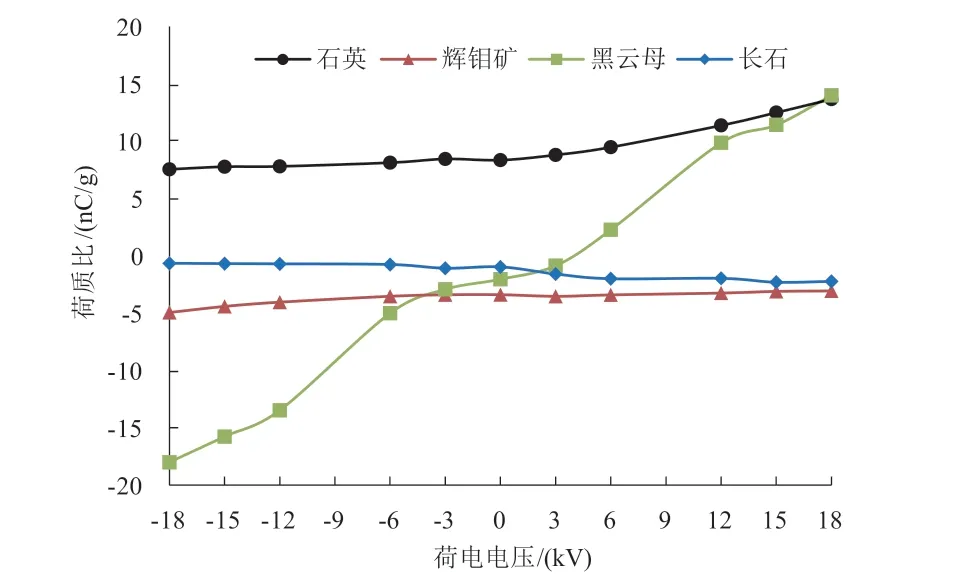

荷电电压对纯矿物的摩擦荷电特性影响实验,结果见图1。

图1 荷电电压对纯矿物摩擦荷电特性的影响Fig.1 Effect of charging voltage on charging characteristics of pure minerals

随着荷电电压的变化,摩擦体表面自由电子转移行为的变化最终影响颗粒的电荷密度[15]。由图1可知,随着荷电电压从-18 kV变化到+18 kV时,石英的荷质比有不断增加的趋势,从7.53 nC/g增加到了13.65 nC/g。辉钼矿的荷质比由-4.96 nC/g减小到了-3.08 nC/g。长石荷质比则由-0.68 nC/g增加到为-2.25 nC/g。黑云母荷质比则由-18.03 nC/g一直减小,3 kV时变为正值,后增加到13.98 nC/g。荷电电压对黑云母影响最为显著。

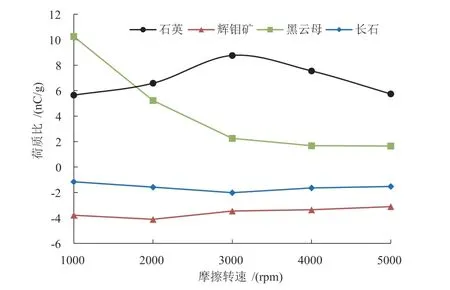

2.1.2 旋转辊摩擦转速实验

旋转辊摩擦转速对纯矿物的摩擦荷电特性影响见图2。

图2 摩擦转速对纯矿物摩擦荷电特性的影响Fig.2 Effect of friction speed on charging characteristics of pure minerals

由图2可知,旋转辊摩擦转速从1000 r/min增加到5000 r/min的过程中,石英、长石的荷质比均是先增加后降低,在3000 r/min时达到了峰值。石英荷质比从5.65 nC/g增加到了8.76 nC/g,后又逐渐减小到5.75 nC/g。长石荷质比则从-1.16 nC/g增加到-2.02 nC/g,后又降低到-1.53 nC/g。辉钼矿荷电趋势相同,从-3.78 nC/g增加到-4.11 nC/g,在2000 r/min时达到最大,随后又逐渐降低至-3.11 nC/g。旋转辊转动速度越快,颗粒与摩擦材料碰撞的次数越多,颗粒荷质比的绝对值增大。但当转速继续升高时,旋转辊表面的气流速度也进一步提高,颗粒从旋转辊获得的切向速度不足以穿过旋转辊表面的气流边界层,从而导致颗粒与摩擦材料的碰撞摩擦概率减小,使颗粒的荷质比降低[15]。黑云母则随着旋转辊转数的不断增加,荷质比从10.26 nC/g逐渐下降,之后趋于稳定。表明在低转速下气流已经影响了黑云母与摩擦材料之间的碰撞效果,随着转速的不断增加导致黑云母荷质比不断降低之后趋于稳定。

2.1.3 给料速率实验

给料速率对纯矿物摩擦荷电特性的影响见图3。

图3 给料速率对纯矿物荷电特性的影响Fig.3 Effect of feed rate on charging characteristics of pure minerals

由图3可知,随着给料速率的增加,四种纯矿物的荷质比均有下降,逐渐趋于平缓。石英荷质比由10.34 nC/g减少到5.74 nC/g,黑云母荷质比由2.79 nC/g减小到2.50 nC/g,长石荷质比由-2.02 nC/g减小到-1.23 nC/g,辉钼矿荷质比则由-3.46 nC/g逐渐降为-1.65 nC/g。表明随着纯矿物的给料速率不断增加,颗粒与摩擦材料之间的摩擦碰撞概率降低,进而降低了纯矿物颗粒的荷质比[15]。

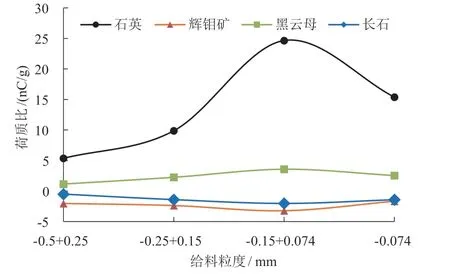

2.1.4 给料粒级实验

给料粒级对摩擦荷电特性的影响见图4。

图4 给料粒级对纯矿物摩擦荷电特性的影响Fig.4 Effect of feed particle size on charging characteristics of pure minerals

由图4可以看出,四种纯矿物在粒级不断变小的情况下,荷质比先升高再降低,均在-0.15+0.074 mm的粒度条件下达到了最大值。石英荷质比由5.36 nC/g增加到了24.64 nC/g,后又降低到15.38 nC/g。黑云母荷质比由1.14 nC/g升高到了3.58 nC/g,随后降低为2.54 nC/g。长石荷质比从-0.51 nC/g升高到了-2.02 nC/g,后降为-1.41 nC/g。辉钼矿荷质比从-2.03 nC/g升高到-3.22 nC/g,后降为-1.67 nC/g。

随着粒度的不断减小,颗粒的比表面积不断增加,从而与摩擦材料的接触碰撞不断增强,导致颗粒的荷质比不断增大。Tao等[16]等对不同粒径粉煤灰颗粒的荷电特性进行了研究,得出相同粒径的碳和灰分的荷质比随着粒径的减小而增大。但在粒度更小的情况下,单个颗粒自身惯性较小,颗粒较难穿过摩擦轮表面的气流边界层,从而导致颗粒与摩擦材料的碰撞摩擦概率减小,降低颗粒的荷电效果。

2.2 实际矿样分选实验

利用实验室旋转摩擦电选系统,进行辉钼矿实际矿样单因素实验,确定荷电电压、旋转辊摩擦转速、给料速率、进风风速、给料粒级等因素对矿样分选效果的影响。

矿样分选实验在如下基准参数条件下进行,荷电电压+12 kV,摩擦转速3000 r/min,给料速率50 g/min,进风风速1.6 m/s,给料粒级-0.15+0.074 mm,作为考察因素时其水平为变量。

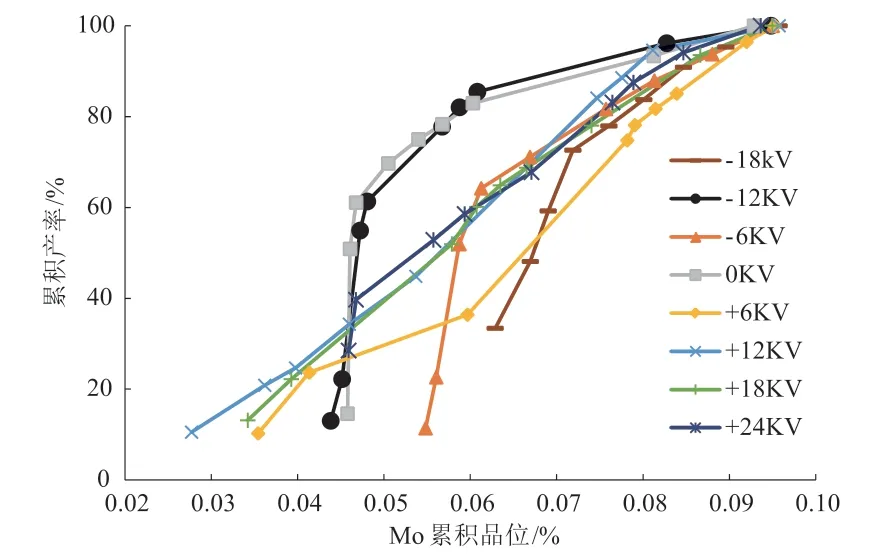

2.2.1 荷电电压实验

荷电电压对矿样分选效果的影响见图5。

图5 荷电电压对矿样分选效果的影响Fig.5 Effect of charging voltage on the sorting of ore samples

由图5可以看出,荷电电压对矿样的分选有较大的影响。在荷电电压为正值时,有利于产生品位较低的尾矿产品,+12 kV条件下,尾矿品位相对较低,且抛尾产率较高。相反,在荷电电压为负值时,尾矿品位较高,不利于抛尾。

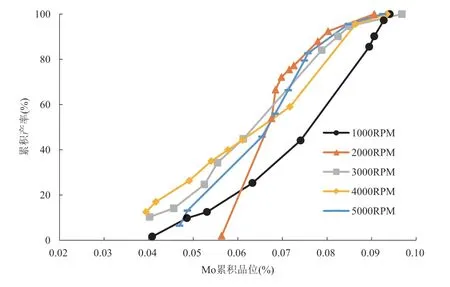

2.2.2 旋转辊摩擦转速实验

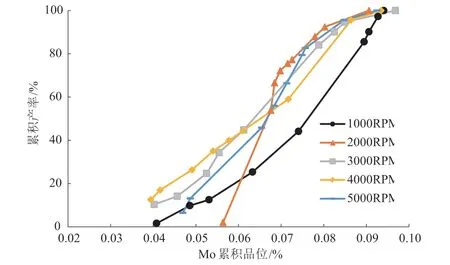

旋转辊摩擦转速对矿样分选效果的影响见图6。

图6 摩擦轮转速对矿样分选效果的影响Fig.6 Effect of friction roller speed on the sorting of ore samples

由图6可以看出,在旋转辊转速从1000 r/min到4000 r/min不断增加的过程中,存在累积品位-累积产率曲线左移的情况,表明在此过程中尾矿品位不断降低,对应的产率不断增大,抛尾效果好。在4000 r/min时达到峰值,尾矿品位低,抛尾产率高,效果较好。Tao等[12]通过利用摩擦电选机对煤、粉煤灰的分选结果表明,高转速条件下颗粒和旋转充电器之间的相对速度较大,分选效果较好。随着转速的不断增加,关系曲线又相对于右移,分选效果减弱。原因是当转速继续升高时,旋转辊表面的气流速度也进一步提高,颗粒获得的切向速度不足以穿过旋转辊表面的气流边界层,降低了物料的分选效果。

2.2.3 给料速率实验

给料速率对矿样分选效果的影响见图7。

图7 给料速率对矿样分选效果的影响Fig.7 Effect of feed rate on the sorting of ore samples

由图7可以看出,不同的给料速率对物料分选效果有着较大的影响。在给料速率为25 g/min时尾矿品位较高且产率低,抛尾效果差。在50 g/min的条件下,尾矿品位低,且产率高,有着较好的抛尾效果。表明给料速率一定程度的增大时,促进了颗粒之间的相互摩擦,使得碰撞效果加强。在50 ~ 200 g/min范围内,随着给料速率的不断增大,尾矿品位变得更高、产率更低,抛尾效果变得很差。这是因为在较大给料速率下,进入荷电腔体的物料较多,降低了颗粒与摩擦材料的碰撞概率,从而导致分选效果下降。这与Tao[12]等人的研究结果一致。

2.2.4 进风风速实验

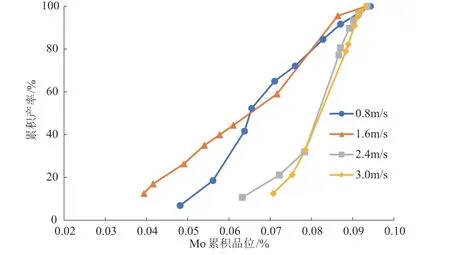

进风风速对矿样分选效果的影响见图8。

图8 进风风速对矿样分选效果的影响Fig.8 Effect of injection air rate on the sorting of ore samples

由图8可以看出,在小于1.6 m/s的进风风速条件下,尾矿品位较高,抛尾产率低。在1.6m/s的条件下,达到了较好分选效果。进风速度越大,颗粒与颗粒、颗粒与旋转摩擦材料摩擦强度越大,更有利于分选。随着进风风速的进一步增加到2.4 m/s以上,关系曲线右移,产率下降。这是因为进风风速过大,会使得颗粒在分选室停留的时间变短,分选室气流紊乱程度高,从而使分选效果变差[15]。Zhang[17]等人的数值模拟研究结果也表明,随着进风风速的增加,旋转摩擦荷电腔体内的平均气流速度呈现先增大后减小再增大的趋势,进而验证了这一结果。

2.2.5 给料粒级实验

给料粒级对矿样分选效果的影响见图9。

图9 给料粒级对矿样分选效果的影响Fig.9 Effect of feed particle size on the sorting of ore samples

由图9可以看出,在给料粒度+0.15 mm粒级的分选过程中,尾矿品位较高,抛尾产率低。在-0.15+0.074 mm粒级达到了较好分选效果。这是因为在一定程度上给料粒度的不断减小,颗粒的比表面积不断增加,从而使颗粒与摩擦材料、颗粒与颗粒之间的的接触碰撞效果不断增强,分选效果变好[18]。但随着给料粒度的再次减小,尾矿品位高,分选效果变差。因为颗粒小自身惯性较小,从而导致颗粒与摩擦材料的碰撞摩擦概率减小,减弱了分选效果。还有较小的颗粒也容易发生团聚以及中和的现象,从而不利于分选。

3 结 论

(1)辉钼矿纯矿物与石英等脉石矿物的摩擦荷电特性存在差异,可为分选提供依据。

(2)荷电电压、旋转辊转速、给料速率以及给料粒级均影响矿物颗粒的荷电效果,进风风速影响颗粒在分选室的停留时间以及气流紊乱程度,进而显著影响了辉钼矿的分选效果。

(3)实际矿样单因素结果表明,在荷电电压+12 kV、摩擦转速4000 r/min、给料速率50 g/min、进风风速1.6 m/s、给料粒级-0.15 +0.074 mm时,可以获得较好的预抛尾效果。预抛品位0.04%,产率24.6%的尾矿产品,可有效降低磨矿负荷。