正压水煤气立式余热锅炉气固两相流动特性研究

陈国喜,尚梦源,王为术,王健滨,赵建勋,张景尧

(1.河南省锅炉压力容器安全检测研究院,河南 郑州 450016;2.华北水利水电大学 电力学院,河南 郑州 450045; 3.郑州中鼎锅炉股份有限公司,河南 郑州 451162)

正压水煤气立式余热锅炉是针对煤化工恩德炉工序余热所设计的余热高效利用技术设备。典型钢铁流程焦炉焦化工序中,恩德炉高达1 000 ℃的水煤气需要冷却至150 ℃,余热损失高达50 kg标煤/吨焦,按年产5亿吨焦,损失能量高达2 500万吨标煤。水煤气温度高,温度波动大,煤气含尘量大,煤气中CO和H2高达70%,且为正压状态,利用起来难度大,为提高煤化工能量转化效率,必须高效回收恩德炉工序的余热。炉内气固两相流动特性对余热锅炉安全、高效运行有显著影响。为提高余热锅炉的安全性和能效,国内外学者大多采用理论建模数值分析与现场测试相结合的方法对余热锅炉进行研究。付少闯等[1]研究了颗粒直径改变对气固流动特性的影响规律;郭欢欢等[2]对余热锅炉特性分析,就提高余热锅炉的使用效率提出可行性意见;马勇等[3]数值模拟了余热锅炉受热面积灰,得出烟气流速在7~12 m/s可防止积灰并利于换热。刘欣欣等[4]详细分析了炉内流体流动和传热的局部特性,通过在入口处增加挡板使得炉内温度场、速度场分布均匀。王为术等[5]对三种典型负荷下炉内气固两相流动进行数值模拟,分析了炉内速度场和颗粒轨迹规律。李金波[6]研究了余热锅炉不同管排受热面传热、流动和颗粒沉积率特性;穆林[7]建立了飞灰粒子的沉积模型,研究了不同尺寸的粒子在炉膛内不同区域的沉积情况。研究实践结果表明数值模拟结果与实际运行的情况误差在允许范围以内。由于余热锅炉体积大,炉内结构复杂,进行现场实验测量难度大,为节约研究成本,缩短研究时间,大多学者均采用数值研究方法对气固两相流进行分析研究。张子坤等[8]对余热锅炉的运行工况进行了数值模拟,分析了炉内流场、温度场和烟道内换热趋势。聂德云[9]对余热锅炉炉内流场、温度场进行数值模拟,分析得到了炉内结构缺陷并进行优化设计。周翼[10]、周津炜等[11]研究炉内烟气速度分布规律,分析加装均流装置前后,烟道内流动特性的变化规律,从而对提高传热效率、减轻局部磨损提出建议。张丽丽[12]、汪杰等[13]利用多孔介质模型代替换热管束进行数值模拟,分析了炉内的温度场和速度场分布,指出进口区域结构存在缺陷,得出烟气流速对换热特性、磨损特性的影响。王晓瑜[14]、乔雷[15]等将对流管束简化为厚度与对流管直径相等的对流板进行数值模拟,研究了烟气流场、温度场的分布,得出烟气流动与传热特性的规律,并对结构进行优化设计以提高烟气流动的均匀性,使换热更充分;杜文静[16]等提出将余热锅炉三维模型转化为二维模型进行数值模拟的方法,研究炉内温度场和速度场分布,并得出烟气入口温度对余热锅炉性能的影响。

公开文献中,大多数研究者均将炉内换热管束区域简化处理为多孔介质再进行数值模拟,无法模拟出烟气在换热管束处的实际流动换热。为准确掌握余热锅炉气固两相流流动和传热特性,提高经济性和安全性,作者基于华北水利水电大学电力学院能源工程CAE超算中心,建立1∶1余热锅炉模型,管束结构按照1∶1建模,炉膛烟道耦合管束的流动和传热CFD数值模拟,重点研究炉内气固两相流动换热特性,研究四种不同工况下的温度场、流场、压力场和颗粒磨损规律,以期对优化和改进余热锅炉的设计提供理论依据。

1 模型与计算方法

1.1 物理模型

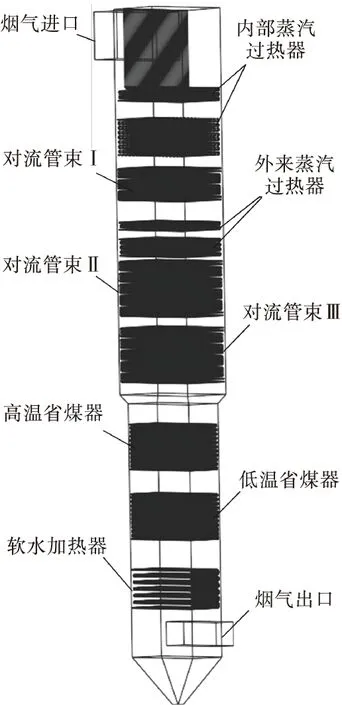

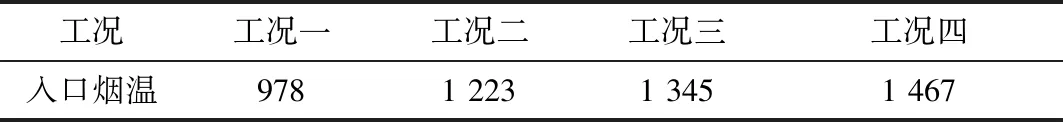

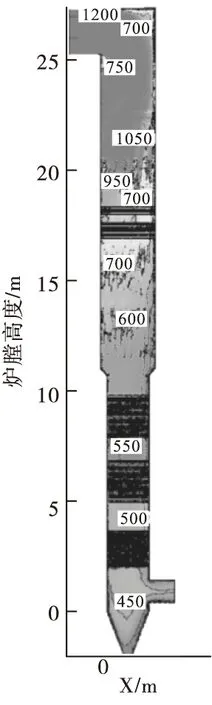

正压水煤气立式余热锅炉上烟道采用全膜式壁敷管炉墙结构,下烟道采用全密封性轻型箱体炉墙;上下烟道之间采用膨胀节密封连接,有效解决锅炉的热膨胀性问题;高温含尘烟气经凝渣管、高低温过热器、对流管束Ⅰ、外来蒸汽过热器、对流管束Ⅱ、对流管束Ⅲ、高温省煤器、低温省煤器、软水加热器后排出炉子下部结构。上烟道为3.82 m×2.2 m×16.5 m,下烟道为3.4 m×1.68 m×12.5 m,炉内换热管束均为顺排布置,具体布置如图 1所示。以余热锅炉实际尺寸1:1建立三维几何模型。考虑余热锅炉对称性,数值模拟区域沿对称面选取1/2。

图1 余热锅炉物理模型

1.2 网格模型

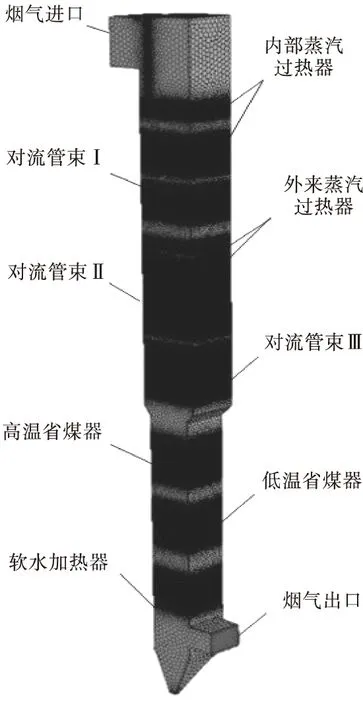

利用Fluent Meshing对几何模型进行网格建模,采用四面体-六面体混合网格。经网格无关性验证后,得到无关解网格模型,总网格数约为1.8亿,如图2所示。

图2 网格模型图

1.3 数学模型

对于余热锅炉内高温烟气流动,采用RNGk-ε湍流方程模型对流动进行数值模拟。

(1)连续性方程:

(1)

(2)动量方程:

(2)

(3)湍动能方程:

GK+Gb-ρε-YM+Sk

(3)

(4)湍动能耗散率方程:

(4)

式中:C1ε=1.42,C2ε=1.68,C3ε=0;ρ为液体的密度,kg/m3;P为压强,Pa;v为运动黏度系数,m2/s;k为湍流动能,m2/s2;μcff为有效黏度,Pa·s;ε为湍流耗散率,m2/s3;Gk为由平均速度梯度产生的湍流动能,m2/s2;Gb为浮力产生的湍流动能,m2/s2;YM为可压缩湍流过渡中的扩散产生的波动,常量;αk、αε为k方程和e方程的湍流普朗特数,无因次数;Sk、Sε为自定义的源项。

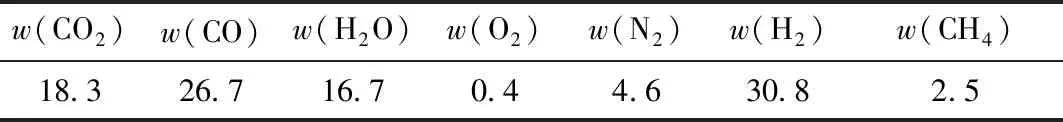

对于高温水煤气,采用组分运输模型,水煤气成分如表1所示。

表1 高温烟气成分表 %

对于炉内固相流动,采用拉格朗日随机轨道模型对离散颗粒进行模拟,控制方程为

(5)

式中:FD(μ-μp)为颗粒的单位质量曳力;Fx包括热泳力,布朗力和Saffman升力等;μp为颗粒速度,m/s;u为流体速度,m/s;ρp为颗粒密度,g/m3;ρ为流体密度,kg/m3。

对于颗粒冲击受热面的磨损情况,选择Edwards磨损计算模型,磨损率定义为

(6)

式中:C(dp)为颗粒直径函数;a为颗粒轨迹冲击表面的入射角,(°);f(a)为冲击角函数;μp为颗粒速度,m/s;Af为颗粒在冲击表面上的投影面积,m2。

对于颗粒粒径,采用Rosin-Rammler分布进行拟合。颗粒物性参数如表2所示。

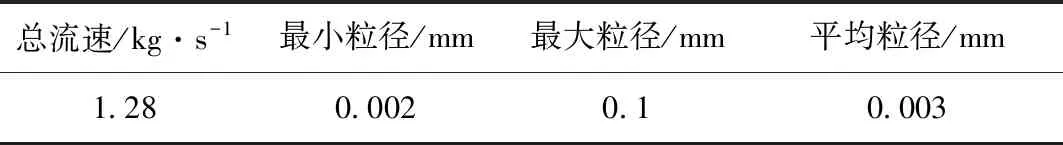

表2 颗粒物性参数

1.4 数值方法和边界条件

炉内数值研究湍流模型选用RNGk-ε湍流双方程模型,为提计算精度,对流项采用二阶迎风格式,微分方程用FVM法离散,离散相用VOF模型;用SIMPLE算法对压力和速度的离散项方程进行耦合求解。将高温烟气的入口类型设置为质量流量入口,质量流量为10 kg/s,不同工况下入口烟温如表3所示;出口类型设置为自由出流边界;水冷壁面区域选用无滑移边界条件和恒温壁面边界条件进行计算。

表3 入口烟温表 K

2 结果分析

2.1 炉内速度分布特性

图3为工况二下,炉膛中心纵截面的速度等值线图。由图3可以看出,炉膛内部速度最大值可达34 m/s,此速度出现在炉膛出口处,此处区域结构设计不合理,可增加导流板改善流动情况。在入口拐角处和炉膛右上角贴壁处,在离心力的作用下,烟气流向转变,形成了低速涡流区域,这两处高温烟气与水冷壁进行换热,会有积灰现象的产生。烟气在流经换热管束时,由于管束间隙狭小,烟气流速急剧增加,在对流管束Ⅰ、Ⅱ、Ⅲ区域烟气流速最高增至30 m/s,会对受热面产生冲蚀磨损,影响余热锅炉安全运行。烟气自上而下沿重力方向流动,烟道自上而下变截面等流速设计,烟气流速在上烟道保持在10 m/s左右,在下烟道保持在15 m/s左右,可有效防止受热面积灰,实现自吹扫作用,解决各级受热面沾灰现象,提高受热面传热性能。

图3 炉膛中心纵截面速度分布等值线图

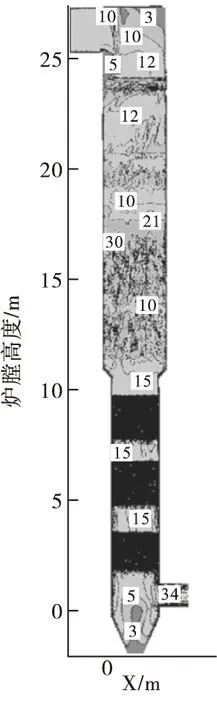

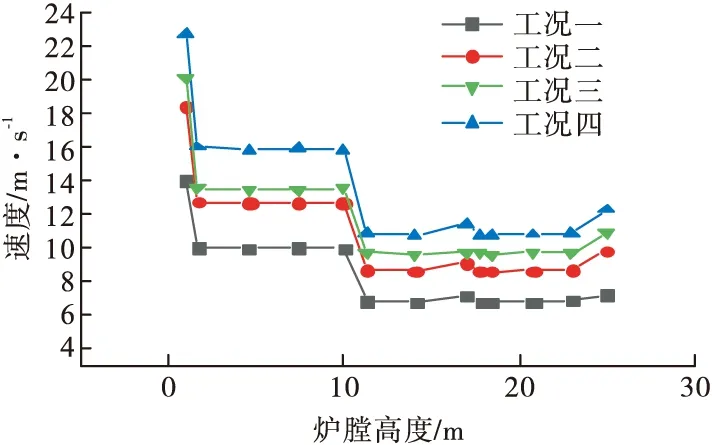

图4为不同工况下沿炉膛高度方向上横截面的平均速度分布图,四个工况下,高温烟气流速沿着炉膛高度方向上分布趋势一致。高温烟气从进口进入炉膛,烟气流速沿程保持稳定;烟气经过炉膛中部的膨胀节后,由于流通截面变小,烟气平均流速上升,强化了省煤器、软水加热器处的换热效果,同时吹扫烟尘,防止由于流速过低,造成下部受热面积灰;出口处烟气流速急剧上升,流动均匀性变差。由图4可以看出,烟气在炉膛内的流速受入口烟温的影响,与入口烟温成正比。余热锅炉内烟气流速过快或过慢都会对锅炉的安全高效运行造成影响,过快会加剧炉膛内管束的磨损,换热时间降低,能量损失增大,过慢会使得受热面积灰,削弱换热效果,故应控制入口烟温在合理的范围内,使余热锅炉运行性能最佳。

图4 不同工况下沿炉膛高度速度分布

2.2 炉内温度分布特性

图5为工况二下,沿炉膛中心纵截面温度等值线图。高温烟气从进口进入炉膛,然后到达过热器上部空间再转向90°向下进入炉膛内部,烟气沿炉膛纵向方向温度不断下降,不同工况下温度场分布变化规律接近。由图5可知,高温烟气在内部蒸汽过热器和对流管束Ⅰ处温度梯度变化较大,表明这个区域换热量极大;温度场在内部蒸汽过热器区域分布不均,热传递过程的不可逆损失较大。进入对流管束Ⅱ、Ⅲ区域后,烟气温度进一步降低;通过中部膨胀节到达炉膛下部省煤器和软水加热器区域,烟气温度梯度变化较小,烟气离开软水加热器区域后,从下部出口流出;底部冷灰斗区域温度低,利于烟尘颗粒凝结排出。

图5 炉膛中心纵截面温度分布等值线图

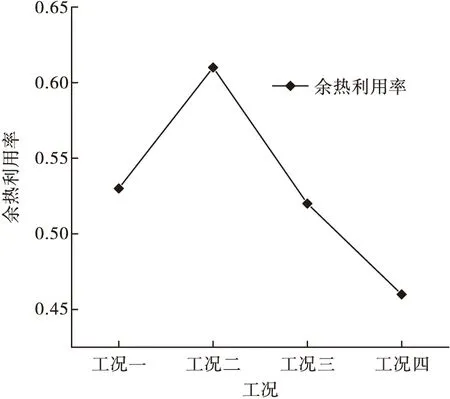

图6 为不同工况下沿炉膛高度方向上各个横截面平均温度分布图。由图6可知,随着入口烟温升高,进出口烟温温差呈现出先增加后减小的趋势,表明烟气温度对换热效果存在影响。工况二下入口烟温为1 223 K时,余热锅炉入口和出口温差最大,各个区域的换热效果较为理想,同时出口烟温被冷却至450 K,高于酸露点,保证了尾部受热面不会发生低温腐蚀。图7为计算得到的不同工况下的余热利用率图。由图7可知,余热利用率随入口烟温的升高,呈现出先上升后下降的趋势。在四种工况中,工况二下既保证了余热锅炉较高的余热利用率,又防止了烟气流速过高造成的损害。

图6 不同工况下沿炉膛高度温度分布

图7 不同工况下余热利用率

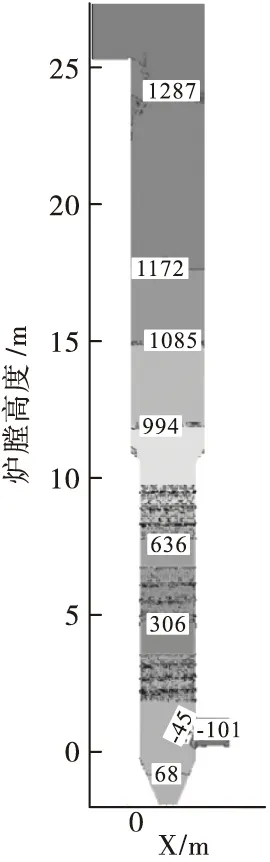

2.3 炉内压力分布特性

图8为工况2下,沿炉膛纵截面的压力分布等值线图。由图8可知,烟气压力沿程不断下降,压力分布均匀,表明烟气在烟道内沿程流动均匀,各级换热管束布置合理,烟气与受热面的换热效果理想。

图8 炉膛中心纵截面压力分布等值线图

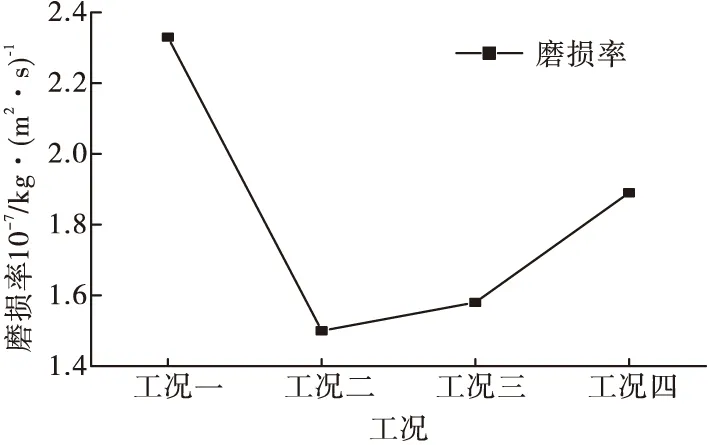

2.4 颗粒相磨损特性

高温水煤气流速高,含尘量大,对换热管束受热面的冲蚀磨损不可忽视。上烟道和下烟道受热面处烟气均为等流速流动,极大减小了摩擦阻力系数,从源头上减少了磨损。图9为计算得到的不同工况下的磨损率图。由图9可知,随着入口烟温升高,不同工况下受热面的磨损率呈现出先下降后增加的趋势,工况二下受热面的磨损率较低。这是由于随着入口烟温升高,烟气流速升高,在一定程度上降低了颗粒与受热面碰撞的概率;烟气流速不宜过高,过高会加快受热面的磨损速度,故应综合换热效果与磨损速度,合理选择烟气流速。

图9 不同工况下磨损率

3 结 论

(1)炉膛入口近拐角侧及炉膛右上侧,形成了低速涡流区域,这两处高温烟气与水冷壁进行换热,会有积灰现象产生。锅炉出口烟气流速过高,可增加导流板进行优化。

(2)当烟气流经炉膛中部的膨胀节后,流通截面减小,从而有效增大炉膛下部的烟气流速,实现自吹扫作用,解决各级受热面沾灰现象,提高受热面传热性能。

(3)入口烟温是影响气固两相流动传热的重要因素。烟气流速随入口烟温升高而增大,余热利用率随入口烟温上升呈现出先增大后减小的趋势,磨损率随入口烟温上升呈现出先减小后增大的趋势,存在最佳入口烟温,选择合理的入口烟温可减低受热面磨损,提高余热利用率。