离心泵空化余量分析研究

赵万勇 ,彭虎廷 ,马得东 ,梁允昇

(1.兰州理工大学能源与动力工程学院,兰州 730050;2.甘肃省流体机械及系统重点实验室,兰州 730050)

0 引言

空化余量(NPSH)是离心泵的一个重要水力性能指标。目前确定空化余量的最可靠方法仍然是实验。在出厂实验中,比较通用的标准是由美国水力标准协会(HIS)制订的[1],也就是以扬程下降3%时的装置空化余量NPSHa作为当前流量点的泵临界空化余量NPSHr。本文将叶轮叶片中最低压力处刚刚发生空化时的工况称为初生空化,对应的空化余量为初生空化余量NPSHR。但需要说明的是初生空化工况和临界空化工况所对应的空化发展程度有很大的差别,前者是叶片表面刚刚发生空化未影响泵性能,而后者其性能已发生明显改变。由于许多泵运行处于临界空化工况与初生空化工况之间,虽不影响其性能,但长期运行会造成叶片表面出现坑蚀和穿孔等破坏,从而造成泵无法运行。泵在不同的使用条件下运行,承受空化破坏的程度有很大的差异[2-3]。牟介刚认为不同条件下应采取不同的离心泵“空化”判据和相应的“空化”性能设计方法,指出临界“空化”余量和初生“空化”余量之间没有一定的倍数关系,且与“空化”试验得到了相同的结论[4]。Terry认为,应当根据介质、泵比转数以及叶轮外径的不同对现有实验方法得到的泵“空化”余量进行修正才能更准确地描述泵的“空化”特性[5]。目前对于空化与无空化界限没有明确的定义,为了防止泵发生空化,就必须使液体在进入泵吸入口时,留有足够的空化余量NPSHa,才能保证泵不因发生空化而使泵的运行寿命缩短。

本文通过数值计算,将初生空化点作为发生空化与不发生空化的临界点,提出一种根据初生空化余量NPSHR确定泵的安装条件以其使泵运行中不发生空化,从而提高运行寿命。

1 离心泵数值计算

1.1 离心泵的几何模型

以一单级单吸离心泵作为研究对象,泵的主要几何尺寸及设计工况参数如下:叶轮进口直径D1=50 mm,叶轮出口直径D1=137 mm,叶片数Z=6,设计流量 Q=50 m3/h,扬程 h=50.54 m,转速n=2 900 r/min。三维造型包括吸入段、叶轮、泵腔和蜗壳,为了减少较大的进出口速度梯度对计算结果的影响,分别对模型泵的进出口段进行适当的延伸。该泵主要过流部件包括叶轮和蜗壳,如图1所示模型泵水体模型。

1.2 网格划分及无关性检查

离心泵过流部件的几何形状复杂,采用适应性较强的四面体非结构化网格对模型泵进行网格划分。模型泵网格划分如图2所示。为减小网格数对计算的影响,对模型泵叶轮进行网格无关性分析见表1。通过对泵的扬程进行对比分析,离心泵网格数增大到一定值时,其扬程逐渐趋于不变。为确保网格对计算精度不造成影响并节约时间,故选择网格二对离心泵不同工况下的非定常空化特性进行数值模拟研究。

图1 模型泵水体模型Fig.1 Water model of model pump

图2 离心泵网格Fig.2 Grids of centrifugal pump

表1 网格无关性检查Tab.1 Grid independence check

1.3 数值模型

1.3.1 控制方程

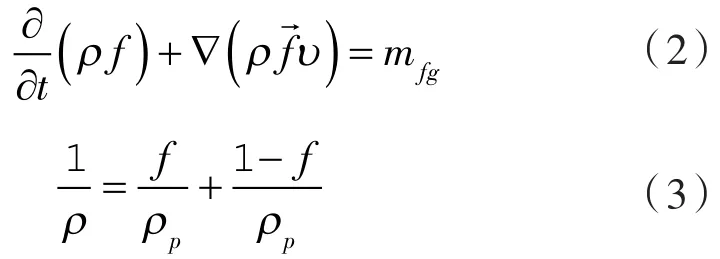

空化发生时,叶轮内部会出现复杂的汽液两相流动,汽液两相界面存在参数或特性的传递,相间变形和分散使界面本身不稳定。混合相及汽泡相连续方程可由下列方程表示[6]。

混合相连续性方程:

式中 ρ——水的密度;

汽泡相连续性方程:

式中 f——汽泡相质量组分。

汽泡相和液体相动量方程求和得到混合相的动量方程[6]:

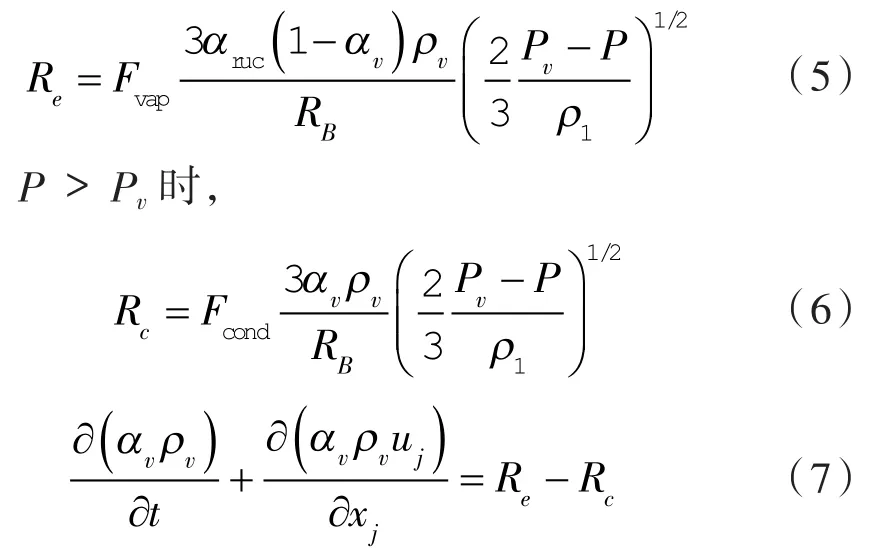

1.3.2 空化流动模型

离心泵在运行过程中,空化发生在局部低压区也就是速度较高的区域,在这一区域汽泡相和水相滑移作用相对很小。本文空化流动计算采用均相流模型,即汽液两相具有相同的压力场和速度场,两相间无速度滑移,汽泡的湍流扩散相当于水流的湍流扩散,把汽泡相和水相统一起来研究,同时运用完全空化模型来处理空化过程。空化流动数值计算采用湍流模型k-ε以及空化模型Zwart[7],利用商业软件 ANSYS CFX 15.0 全隐式耦合技术对方程组进行求解。

P<Pv时,

式中 Re——蒸汽生成率;

Rc——蒸汽凝结率;

αruc——成核位置体积分数,取 αruc=×10-4;

RB——汽泡半径,m,取 RB=1.0×10-6m;

P,Pv——流场压强和汽化压强,Pa;

蒸发经验校正系数Fvap=50,凝结经验校正系数Fcond=0.01。

1.4 边界条件

利用计算流体力学软件CFX来实现空化流场数值计算模拟。计算模型边界条件设置:总压进口,质量流量出口,无滑移壁面,系统参考压力设置为0 Pa,空化临界压力取常温纯水压力Pv=3 169 Pa。定常计算中动静交界面设置为冻结转子,通过逐步减小泵进口总压使泵内部发生空化,并将收敛的定常结果作为非定常计算的初始值。非定常计算中的动静交界面设置为瞬态冻结转子,选取的时间步长Δt=0.000 459 77 s,即叶轮旋转4°为一个时间步长,取最后一个旋转周期的计算结果进行分析。选择高分辨率格式的对流扩散方程,收敛精度设为10-4。

2 不同工况下空化特性分析

2.1 临界空化特性分析

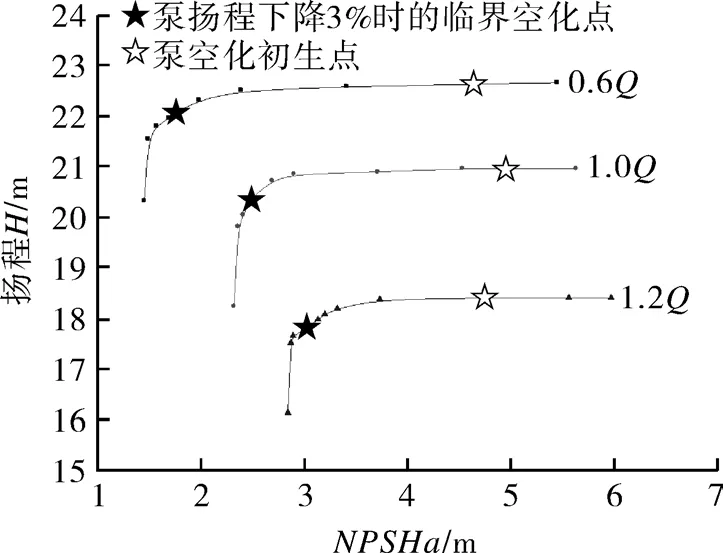

泵在不同的使用条件下运行,承受空化破坏的程度有很大的差异。目前对初生空化并没有明确的定义。由于空化对材料的侵蚀是从初生空化工况开始的,因此许多泵长期处在初生空化与临界空化之间运行,虽不影响泵的性能,但意味着叶片表面材料长期承受空化的破坏。离心泵在不同流量工况下的空化性能曲线如图3所示。

图3 离心泵在不同流量工况下的空化特性Fig.3 Cavitation characteristics of centrifugal pump under different flow conditions

由图3可见,随着泵装置空化余量的降低,各流量下扬程基本保 持不变;随着NPSHa的进一步降低至某一临界值,扬程发生较为明显的下降,空化特性曲线的斜率迅速增加,降幅超过为3%时,此临界点即为临界空化点。在此临界点之后离心泵便发生严重的空化,流体介质的动能损失明显,严重影响叶轮对流体做功。实际上许多泵运行基本上都在初生空化点与扬程下降3%的临界空化点之间运行,在此状态下,其实叶轮内部已经发生空化,虽然对泵的性能基本没有影响,但是长期的运行会导致叶片表面出现坑蚀和穿孔等破坏,使离心泵运行因发生空化而达不到预期寿命。

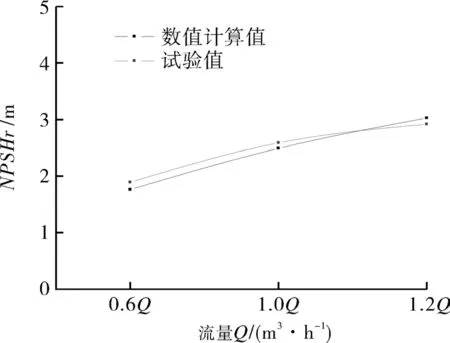

2.2 试验验证

在不同流量下,对数值计算出的临界空化曲线与试验的临界空化曲线进行对比。图4为临界空化曲线对比。从图中可以看出,不同工况下数值计算出的临界空化余量与试验的临界空化余量变化趋势相差不大,其结果误差在5%以内,说明本文所采用的空化计算方法具有可行性。

图4 临界空化曲线对比Fig.4 Comparison of critical cavitation curves

2.3 初生空化的判定

初生空化是空化现象中很重要的一个发展阶段,液体内一经出现空化,就会破坏液体的连续性,使液体运动的水动力特性发生变化,在固体壁面上诱发空蚀,产生空化噪声并可能激发振动等[8]。对于离心泵的初生空化监测极其困难,只有当泵内的空化发展至极其严重的状态才能够判断。但是通过提前分析监测水力机械的初生空化现象,较早地观测泵内的气泡分布,从而在空化流动中通过汽泡分布与外特性之间的关联判断泵空化发展的程度[9]。由于空化发生的主要影响因素是压强与流速,故1924年Thomas提出用无量纲σ来表示流体空化现象的发展。通常σ又被称为空化数,它是水动力学和流体力学中一个十分重要的相似参数[9]。空化数计算式如下:

式中 P1——基准静压力,Pa,泵中采用泵进口压力

PV——常温纯水饱和蒸汽压力,Pa,PV=3 169 Pa

U1——叶轮叶片进口边与前盖板交点处的圆周速度,m/s;

n——转速,r/min;

D1——叶轮进口直径,m。

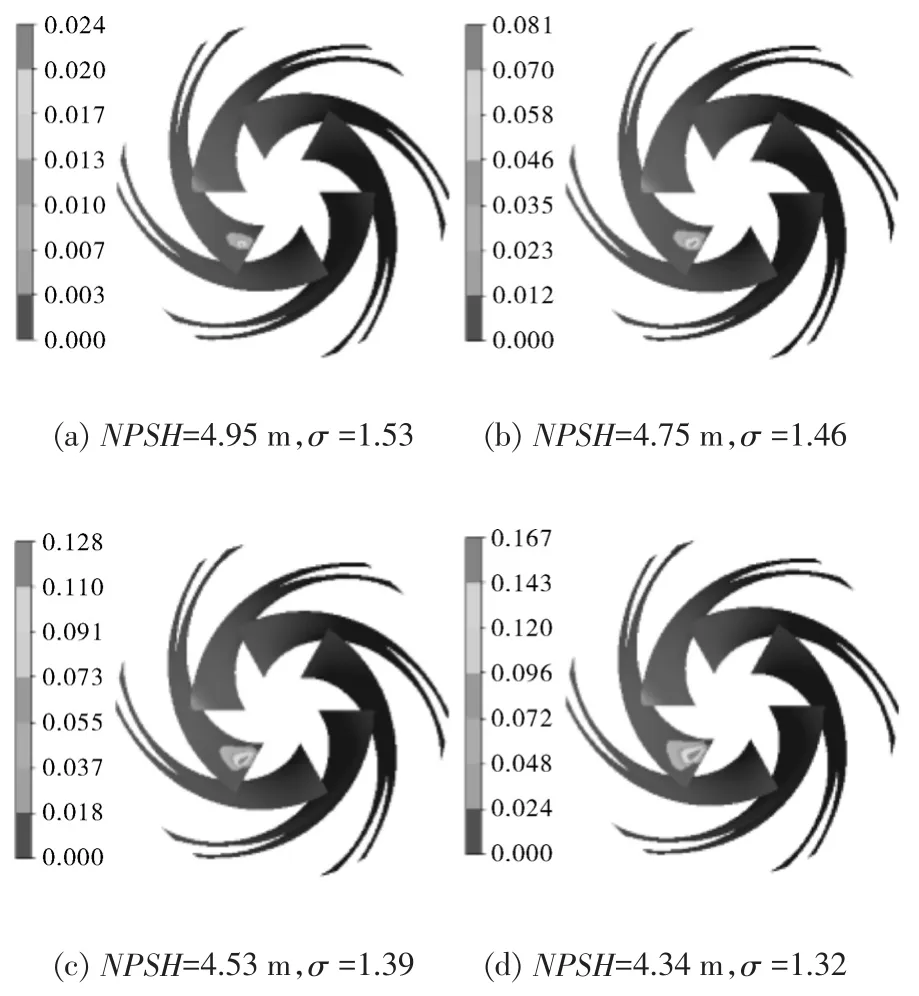

目前对初生空化的判断方法有很多,但是通过数值模拟来判断离心泵初生空化的依据却很少。图5示出额定工况下叶片表面汽泡初生时体积分数变化云图,其体积分数最高分别为2%,8%,12%,17%。为了避免叶片表面的汽泡是因为液体外部流入或者其他非空化原因所产生的,也就是图中NPSH=4.95 m,NPSH=4.75 m情况,叶片表面分布的汽泡特别少且汽泡体积分数较低,也为了避免误差性及良好的判断初生空化的发生,所以通过查阅相关资料[8-12],本文以汽体体积分率为变量,其空化区域的汽体体积分数以10%为基础,通过逐渐降低泵进口压力,检测查看叶轮叶片表面汽泡形态及体积分数大小并判定当时叶片表面刚刚发生空化,产生的汽泡对外特性无影响,作为初生空化的判定依据。由此为后续初生空化的判定提供基础,并将初生空化点视为发生空化与不发生空化的临界点,即初生空化余量为NPSHR。

图5 额定工况下叶片表面汽泡初生时体积分数变化云图Fig.5 Variation nephogram of volume fraction of steam bubbles at initial stage on blade surface under rated condition

2.4 叶片表面空泡形态发展

泵在运转过程中发生空化现象,叶轮内部会出现复杂汽液两相流动,从叶轮内部产生空泡到空泡的消失是一个动态的汽液两相相互作用的过程。图6~8分别示出了0.6Q,1.0Q,1.2Q工况下叶片表面的汽泡体积发展变化。根据前面分析的初生空化判定依据,以汽体体积分率为变量,其空化区域由汽体体积分数为10%的汽体等值面构成。

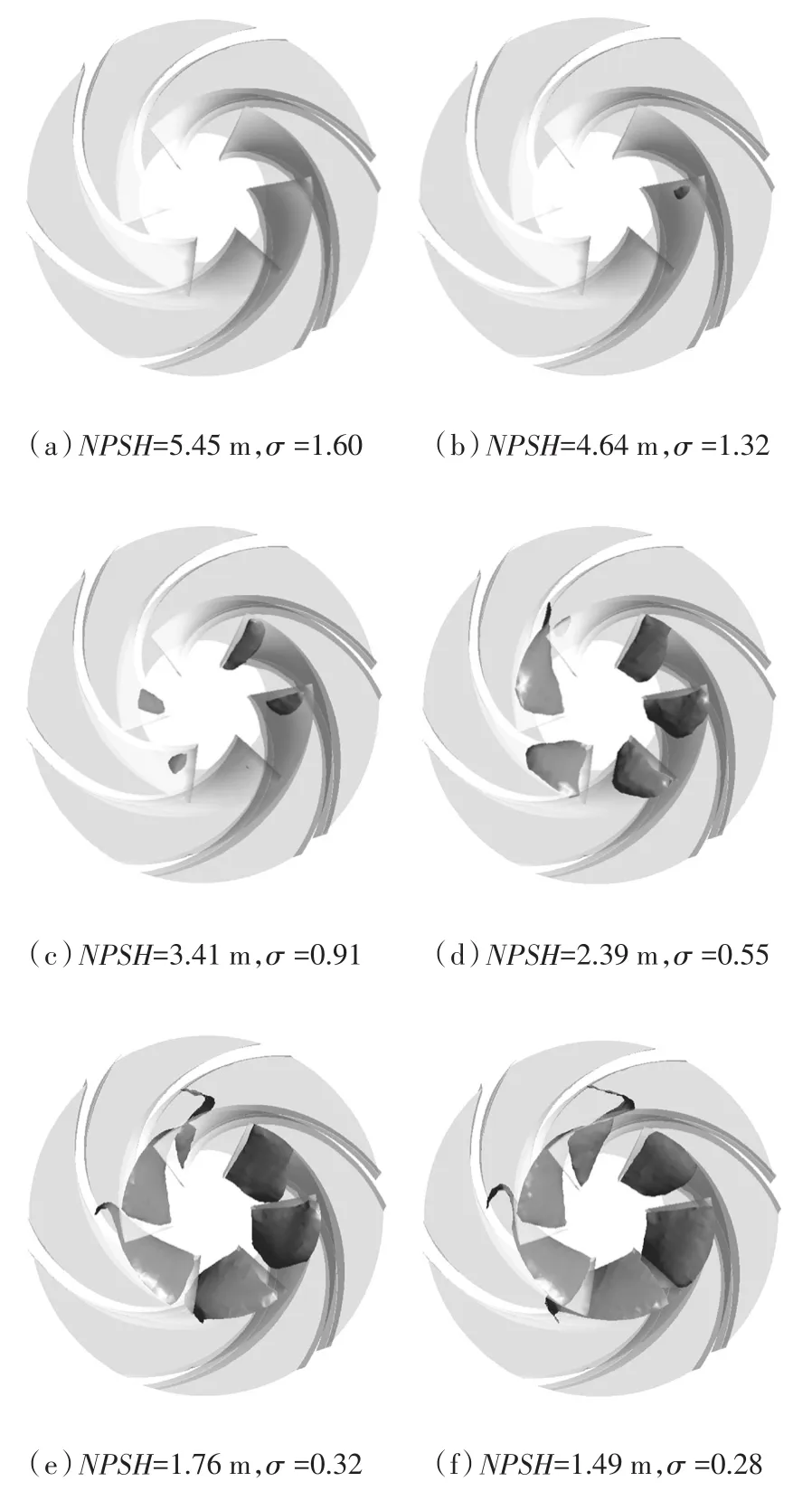

图6 0.6Q工况下叶轮的汽泡形态Fig.6 Bubble shape of impeller under 0.6Q condition

从图6可知,在0.6Q小流量工况下,泵叶片进口液流角改变而导致冲角增大,叶片具有较大的正冲角,使得空化泡主要分布在叶片进口边背面。当NPSH=5.45 m时,没有发生空化。当NPSH=4.64 m时,叶片表面刚刚出现轻微的空化,把该发生空化的点当作小流量工况下初生空化点,即作为小流量下的初生空化余量NPSHR。空化初生甚至发展至一定阶段的空化并未沿叶片向下游扩散,而是在叶片背面产生后朝着叶片的流道内扩散。空化进一步发展后,汽泡体积迅速增大。当NPSH=1.76 m时,此时泵内空化已相当严重,尽管汽泡大部分分布于叶片背面,但亦有部分汽泡在叶片工作面上产生,该汽泡的形成可严重影响泵扬程及其稳定性,该工况点为扬程下降3%的临界空化点。随着空化余量NPSH的进一步降低,体积不断增大汽泡区逐渐扩展到相邻叶片工作面,同时沿叶轮半径方向延伸,且沿叶轮圆周方向汽泡分布不均匀,严重影响叶轮叶片对流体的做功,影响泵扬程。

图7 1.0Q工况下叶轮的汽泡形态Fig.7 Bubble shape of impeller under 1.0Q condition

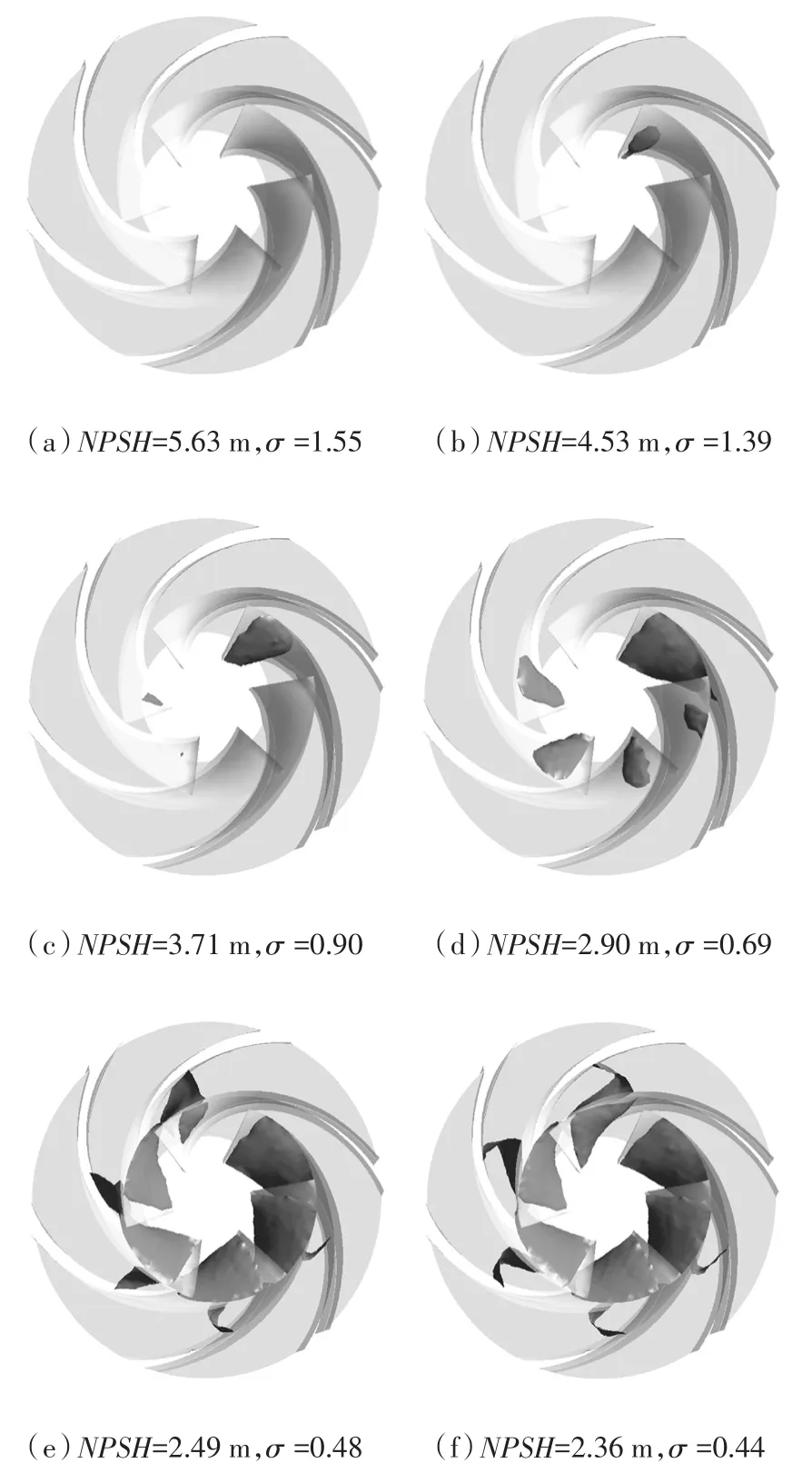

从图7可知在1.0Q额定工况下,当NPSH=4.53 m时,叶轮叶片表面刚刚发生空化,视为额定工况下初生空化点。叶轮进口稍后的叶片背面是叶片上压力最低的地方,因为此处位于流道转弯的内壁,由于流体的离心效应,此处流速大,流体的压力相对比较低,因此该区域通常易发生空化。随着进口压力的降低,汽泡在叶片表面的分布逐渐增加,并沿着叶片背面的低压区域向流道扩展。当NPSH=2.49 m时,该工况点为扬程下降3%的临界空化点。在初生空化工况与临界空化工况之间时,汽泡在流道的局部低压区域产生并且随着流体流动到达高压区发生破灭,虽不会堵塞流道或影响叶轮内部的能量交换且不会影响泵的扬程,但是泵长期在此之间运行,会导致叶片表面出现坑蚀和穿孔等破坏,影响泵因为空化的运行而达不到预期寿命。汽泡在叶轮的各流道内并不是均匀分布的,这种不对称分布一方面是由蜗壳结构的不对称造成的,另一方面也是因为空化的非定常流动造成各流道的压力分布不均[13-25]。

从图8可知,离心泵1.2Q在大流量运行过程中,流速大压力低,从而使得泵更容易发生空化。由于大流量工况下叶片进口为负冲角,使得汽泡首先在叶片进口边工作面形成。当NPSH=5.56 m时,该点为大流量工况下初生空化点,汽泡出现在叶片进口边工作面上。该工作面上的空穴易受旋转叶片的影响而向流道出口扩散,影响泵内流动及外部扬程的稳定性。当空化发展至一定程度,叶片进口边背面和工作面均有汽泡产生,且汽泡在各流道内分布不均,叶轮流道内空穴有叶片进口边工作面延伸至相邻叶片背面中部位置,该空穴的形成会阻塞所在流道主流流入,影响所在的流道对流体做功。当NPSH=3.03 m时,此时为大流量工况下扬程下降3%时的临界空化点。

从3种工况叶轮的空泡发展变化形态来看,泵初生空化工况与临界空化工况之间产生的空泡较多,若泵长期运行于此阶段,就会造成叶片点蚀,甚至穿孔破坏,使得因空化原因而达不到泵的预期寿命。由此提出选定初生空化余量为必需空化余量的初值来减少泵发生空化的思想。

2.5 泵空化余量的选定

为了使泵内不发生空化,从设计和制造的角度来说,要求泵在满足性能参数的条件下要有较高的效率和较低的NPSHr从应用的角度来说,则要求把吸入系统的布置使其NPSHa大于使用泵所给出的NPSHr。由于NPSHr值是根据扬程下降3%时确定的,这时泵内已经发生空化。图9示出叶轮初生空化与扬程下降3%时的临界空化曲线。

从图中可以看出,在额定流量工况附近,随着流量的增加,泵的临界空化余量逐渐增大,且当流量大于额定流量后,临界空化余量的增加又变为缓慢。

在小流量工况下,泵扬程受流量的影响不大。在大流量工况下,随着空化的发展扬程下降梯度较为缓慢。从初生空化曲线来看,泵空化余量随流量的增大,先缓慢降低,在额定流量工况下,泵空化初生点所对应的空化余量最小,这说明额定流量下该模型泵的空化性能最好。随着流量的进一步增大,泵空化余量又缓慢增大。从图9中可以清楚看出,在任何流量工况下,初生空化余量与临界空化余量都有一定差距的。本文提出在布置泵吸入系统时使其NPSHa大于泵初生空化余量NPSHR,即NPSHa>NPSHR,使泵的运行处在初生空化曲线之上运行。为保证运行时完全不发生空化,由于本文初生空化的判定依据是以10%的汽体体积分数为基础来选定的,避免具有一定的误差性,即叶片表面过早的发生空化产生汽泡,而不是非空化原因造成的,所以在初生空化余量值NPSHR上加上一定的安全余量值(0.3~0.5),即NPSHa > NPSHR+(0.3~0.5),那么泵应该完全处在无空化工况运行,进而就可以使泵不因空化而缩短预期寿命。对于这种泵空化余量的选定思想,一些不适合大型拆卸的泵(如石油化工泵,核主泵)来说,极为有利,能够大大的减小维修成本,保证安全运行。

3 结论

(1)本文通过分析叶片表面汽泡初生时汽体体积分数发展变化情况,结合相关资料,以δ≥1.0时叶片表面刚刚发生空化,产生的汽泡对外特性无影响,且以汽体体积分率为变量,其空化区域的汽体体积分数以10%为基础,作为初生空化的判定依据。

(2)从初生空化曲线可以看出,泵空化余量随流量的增大,先缓慢降低,在额定流量工况下,泵空化初生点所对应的空化余量最小,这说明额定流量下该模型泵的空化性能最好。随着流量的进一步增大,泵空化余量又缓慢增大。由此反映出了泵初生空化发生发展所需能量的变化。

(3)本文提出在布置泵吸入系统时使其NPSHa大于泵初生空化余量NPSHR,即NPSHa>NPSHR,使泵的运行处在初生空化曲线之上运行。为了避免初生空化的判定的误差性,保证运行时完全不发生空化,在初生空化余量值NPSHR上加上一定的安全余量值,即NPSHa>NPSHR+(0.3~0.5),那么泵应该完全处在无空化工况运行,进而就可以使泵不因空化而缩短预期寿命。