某大舞台钢架拆除过程优化技术

刘 星 杨 俊 张 斌

1. 上海建工五建集团有限公司 上海 200063;2. 上海柯衍建设发展有限公司 上海 200063

随着人们对城市功能和需求的变化,越来越多的城市建(构)筑物需要更新。更新中的一项重要工作便是拆除,包括满堂脚手架人工拆除、爆破拆除、大型机械拆除等,拆除过程中建筑物的质量变化、应力分布的分析计算,直接影响施工安全。由文献[1]可知,上海浦东国际机场收费口待拆除雨篷为空间网架结构,分三段拆除,针对中间段跨度最大的部分下放进行有限元施工模拟,发现吊点位置斜腹杆有失稳风险,故采取角钢加固焊接措施;桂峥嵘等[2]通过对某机库屋盖网架整体提升进行有限元分析,对受拉力较大的下弦杆的球节点采取加强焊点焊缝质量抽查的措施,以保证结构在施工阶段的稳定性;某展馆会展区采用空间大跨度桁架结构,针对其上弦杆连接板断裂的事故采用有限元进行分析,发现在临时支撑解除后,节点板的应力高达1 398.1 MPa,远超出规范的341 MPa的要求[3-5]。因此,本项目的拆除有必要开展仿真分析工作,特别是对于周边环境十分复杂、现场空间狭小等不利工况的应力变形分析,拆除前事先采用安全保障措施,确保工程顺利结束。

1 工程概况

上海体育馆因大赛需要升级改造,馆内有一个可供演出的大型舞台单体(图1),建于1999年,用于悬挂舞台灯光、舞美、装饰、空调等设备。因现在舞台位置改为看台,原大型舞台单体需要拆除废弃。舞台钢构架平面尺寸为53.752 mh 35.453 m,顶标高为+21.500 m,总质量约190 t,共由13榀纵向、9榀横向平面管桁架组成。桁架一端支撑于E 轴的混凝土柱牛腿上,牛腿顶面标高为+17.750 m,另一端通过2组锥形格构柱支撑于标高为-0.500 m的基础面上。在距离地面7.450 m处有一个混凝土平台,为保留结构。

图1 上海体育馆大舞台构造示意

本工程拆除难度高,主要有以下几个方面原因:

1)空间狭小,无法在场内外使用大型起重设备。顶部缝隙在20~40 cm之间,地面原有7.5 m平台保留,舞台中央有小基坑,体育馆内部地面为地垄墙与木地板,无法承载大型起重机,只能使用25 t以下。

2)舞台附属设备体积大,满堂脚手架高空散拆困难。舞台附属设备、风管、桥架等设备体积大,需要在高空先行拆除下放。另外,如果满堂脚手架搭设约3.5万 m3,桁架杆件质量在90 kg/m左右,需分割再下放。

3)倒锥形柱拆除时水平分力大,难以克服。

4)大舞台钢构架服役近30年,拆除过程中部分构件受力增加,安全隐患大。出于对上述施工难点的综合分析考虑,最终决定采取 逆向同步下放、三次解体、五段拆除 的施工工艺进行拆除。

2 馆内大舞台单体逆序同步拆除绿色施工工艺

2.1 大舞台单体的逆向同步下放工艺

本拆除施工工艺借助原舞台钢构架,在其基坑位置内设置2台塔架,一侧设置2台三角支架,作为同步下放支撑结构架体;接着,在另外一侧中部设置2套附墙垂直导向轨,以及在三角支架的立杆上设置2道简易临时导向轨,作为大舞台钢构架下放导向装置。通过顶部液压提升系统连接钢构架上弦,钢构架一侧由牛腿支撑处解除受力,将结构重力荷载转移至塔架处,割除倒锥形格构柱底部支撑,将其所支撑的大舞台质量转移到三角支架上,转移后悬臂端处安装导向轨引导悬臂端竖向滑移,提高下放时结构的稳定性。通过动力装置、牵引装置、承载力转换装置,同步升降馆内大舞台单体,开展分段拆除和下放工作,直到拆除完毕为止(图2)。

图2 舞台钢构架整体下放施工方案

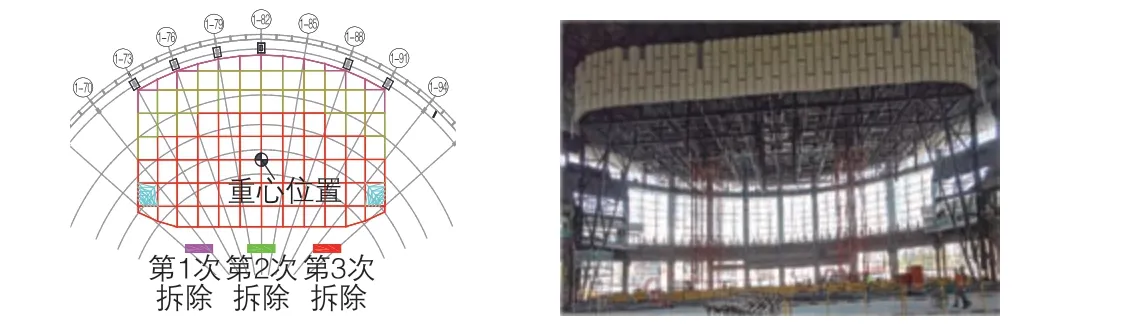

2.2 大舞台单体的三次解体和五段拆除

大舞台单体第1次拆除部分为牛腿支撑处钢架边缘圈,将承重荷载转换至液压提升系统处。钢构架下放至保留混凝土平台处时,解体第2部分钢架,令剩余的第3部分钢架可顺利无阻碍地下放至地面拆除。大舞台单体五段拆除是将倒锥形格构柱沿着竖直方向分5段拆除,在格构柱主肢上焊接牛腿并安装支架支撑体系,通过液压提升装置与格构柱交叉替换承受结构重力。 三次解体 与 五段拆除施工相互交替进行,在第3段格构柱割除后,钢构架降至保留平台进行第2部分解体。待格构柱全部拆除后,解体第3部分钢构架(图3)。

图3 舞台钢构架三次解体施工方案

3 钢构架荷载转换施工优化分析

在施工工艺特点方面,主要围绕拆除过程中引起大舞台单体重心变化的现象进行仿真分析,筛选出大舞台单体拆除过程中的5种不利工况,对应倒锥形格构柱沿竖向五段拆除的情形。按照图纸进行结构计算,采用空间有限元程序SAP2000。本次提升的作用荷载即为网架结构自身的质量和风荷载,材料重度为78.5 kN/m3,基本风压取0.4 kN/m2,竖向荷载的荷载分项系数为1.2,风荷载的分项系数为1.4,支座约束为提升吊点üüZ向固定、XY向弹簧。有限元分析结果显示:

1)在第1阶段,结构最大应力比为0.80,竖向位移为-23.50~2.46 mm,结构的临界荷载安全系数最小值为2.4,大于1,满足规范的稳定系数要求,结构安全。

2)在第2阶段,结构最大应力比为0.80,竖向位移为-24.05~2.46 mm,结构的临界荷载安全系数最小值为2.4,大于1,满足规范的稳定系数要求,结构安全。

3)在第3阶段,结构最大应力比为0.67,竖向位移为-71.99~5.40 mm,结构的临界荷载安全系数最小值为9.6,大于1,满足规范的稳定系数要求,结构安全。

4)在第4阶段,结构最大应力比为0.63,竖向位移为-72.60~5.45 mm,结构的临界荷载安全系数最小值为9.8,大于1,满足规范的稳定系数要求,结构安全。

5)在第5阶段,结构最大应力比为0.59,竖向位移为-85.50~6.55 mm,结构的临界荷载安全系数最小值为10.1,大于1,满足规范的稳定系数要求,结构安全。

4 对薄弱构件的加固处理

4.1 加固点一仿真分析和现场应对措施

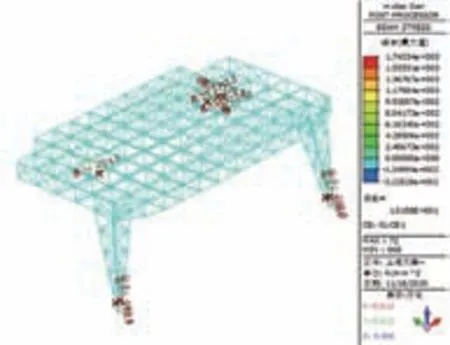

对大跨度钢架结构的拆除,最重要的是防止钢架在下放过程中局部屈服导致整体坍塌。在钢构架开始拆除的过程中,钢构架重力承载结构发生转换,由原来的混凝土柱牛腿和倒锥形格构柱转移到2台塔架和2台三角架,结构重力进行重分布,较为危险。用Midas软件对此阶段的大舞台进行整体仿真分析和局部吊点分析(图4)。

图4 钢构架荷载转换施工模型

钢构架采用梁单元模拟,格构柱处2个吊点仅约束Dx、Ry,格构柱底部全部固结。钢构架仅受重力、风管等附加构件并按重力附加系数形式计算,重力安全系数取1.5。由于施工在室内,受风荷载影响较小,因此暂不考虑(图5)。

图5 钢构架荷载转换结构应力

16Mn钢材强度设计值为295 MPa,在结构重力重分布后,在2组塔架与格构柱底部,钢架构件出现较大应力,尤其是塔架处上弦杆,达到1 743 MPa,远超出设计允许范围,格构柱处最大应力为239 MPa。

针对计算结果,决定采取以下措施:在塔架吊点位置增加桁架加固装置对钢构架进行加固;格构柱焊接牛腿的主肢上焊接通长T形加固杆件及环形加劲板。从有限元输出结果可见:提升下吊点最大应力为290 MPa,发生在锚固点局部,最大变形为5 mm。

4.2 加固点二仿真分析和现场应对措施

在模拟每段格构柱切除后的结构受力情况时发现,第5段格构柱拆除时,牛腿焊接在近钢架与格构柱交接点上,受力复杂,为重点关注的施工阶段。由于受到限位板与立架限制,牛腿处边界仅释放Rx。塔架处不再受悬臂端导轨约束,约束Dz及Ry。通过对格构柱第5段开始下放切割前状态的模拟,发现在提升吊点处,格构柱主肢应力达到近600 MPa,格构柱最大位移为93 mm,说明钢构架在此阶段已处于失稳状态,局部节点不安全。钢构架节点处为下桁架钢管及斜腹钢管的交接处,提升位置距离节点较近,节点处受力较为复杂,采用杆系分析方法无法计算节点实际受力情况,因此采用实体有限元模型进一步分析计算(图6、图7)。

图6 格构柱第5段拆除施工结构应力

图7 格构柱第5段拆除施工结构位移

在实体有限元模型建立中,所有杆件端部按固结计算,从4.2节的计算结果中提取提升点支反力,在牛腿处施加一个向上的400 kN提升力,考虑分项系数1.4。通过有限元分析发现,水平大圆管屈服,且受力复杂,受压弯扭,前4段割除时牛腿后面是竖向钢柱及桁架斜杆,抗弯刚度较大,抗压由圆管全截面承担。而最后一段节点,钢管是水平的,压力和圆管垂直,牛腿的偏心弯矩由水平钢管抗扭承担。节点钢管变形处,最大应力为800 MPa,牛腿处最大位移为23 mm。

针对计算结果,制定了相应的加固方案:在牛腿环形肋板处增加竖向加劲板。加固后牛腿端部的位移减小为7 mm,最大应力为275 MPa,满足设计规范要求(图8)。

图8 节点加固后受力分析

5 结语

本工程采取 整体下放、三次解体、五段拆除 的工艺进行拆除,面临大舞台单体的重心、位置和外形阶段性变化复杂条件,传统施工经验难以应对。本工程对施工过程中的不利工况进行仿真分析,对钢构架荷载转换施工阶段及格构柱第5段拆除吊点关键构件进行单独分析,计算结果表明,塔架吊点处及格构柱底部应力较大,为此,对薄弱构件进行加固,优化结构件,使结构受力满足规范要求。此次实践表明,有限元计算分析能有效发现在复杂环境下的施工过程中可能出现的安全隐患,指导现场及时采取应对措施,顺利完成了拆除任务,同样也为类似工程的施工提供了参考。