基于有限元虚拟评估的车身后端板预装搭扣尺寸优化

张悦,沈琪,石文,甘志刚,姚舜文

基于有限元虚拟评估的车身后端板预装搭扣尺寸优化

张悦,沈琪,石文,甘志刚,姚舜文

(上汽通用汽车有限公司,上海 201201)

在车身工艺同步工程阶段采用有限元虚拟评估方法,对后端板预装搭扣进行仿真分析,发现预装零件在运输过程中存在掉落风险。通过对预装搭扣进行尺寸优化,使其满足制造要求。通过在产品设计阶段提前识别制造质量风险,避免零件后期更改造成的修模等制造成本的增加,从而达到提升制造质量、降低制造成本的目的。

有限元;车身;后端板;预装搭扣;尺寸优化

引言

随着工业4.0以及中国制造2025的提出,制造技术的提升已经越来越关系到国家创新水平整体的提高,关系到整个国民经济的发展。虚拟仿真技术作为智能制造的重要技术突破领域,其对于整车制造技术的提升正在发挥越来越重要的作用。同时消费者对轿车质量的要求越来越高,如何运用创新突破传统质量提升瓶颈是汽车业面对的重要课题。

同步工程是将整个开发、工程、制造等阶段进行“顶层设计”,把研发、试验、试制、制造、工艺、质量等环节系统性地结合起来,将冲压、焊接、涂装、总装等问题提前至设计阶段,开发人员和工程人员协同处理,使产品研发和后期的工艺实施、商品化等实现无缝对接,消除重大工程问题,达到降低的开发周期及成本的目的[1]。

随着虚拟仿真技术的发展和车身智能制造的要求,有限元技术已逐渐应用于车身制造中的各种工况。通过在工艺同步工程中有限元仿真技术的应用,便于提前识别制造复杂工况下的零件变形造成的制造质量问题,文献[2]介绍了有限元仿真技术在车身制造中的各种应用工况,并简单介绍了预装有限元分析的应用。

本文在车身工艺早期同步工程阶段,通过对车身制造过程中后端板预装搭扣进行仿真分析,对制造质量风险进行提前识别,同时根据分析结果,对搭扣尺寸进行优化分析,并根据优化结果提出了搭扣改进意见,指导了零件设计。

1 后端板预装

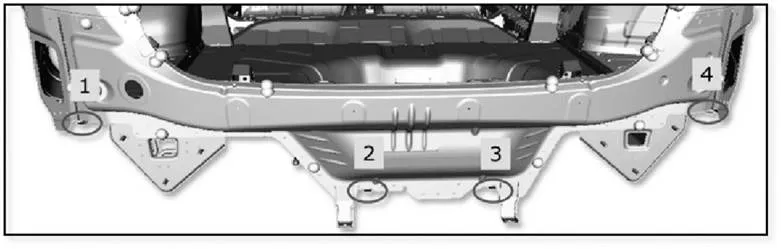

根据不同车型的装配顺序和工艺布局、节拍等的要求,车身制造过程中往往需要将一些零件或总成通过搭扣预装在车身上,然后通过机运传输至后续的定位焊工位进行焊接,比如车身侧围,落水槽,后端板,车顶横梁等。如下图1所示,为某车型后端板通过4个搭扣与车身本体进行预装,由于后端预装搭扣受力方向与车身运输方向为同一个方向,因此在后端预装后并且和车身本体没有焊接之前,后端板只通过搭扣受力在工位之间通过机运传输,在传输过程中会经历加速,减速甚至急停等工况,如果搭扣强度不足以支撑零件的运输或自重惯性,将造成搭扣在运输中变形,严重时引起后端板运输过程中掉落,甚至引起生产线设备停机等风险。因此搭扣的设计对于零件预装的可靠性具有重要的影响。

图1 某车型后端板预搭扣布置

传统的评估方法依靠经验对搭扣的设计进行评估,这不但依赖于工程师的经验,且可靠性不高,容易造成质量问题遗留到产品实物验证阶段,从而引起零件修模等制造成本的增加。同时,随着现代车型设计的复杂性和多样性增加,每个车型零件总成的质量分布不同,并且不同生产工厂节拍不同造成机运速度的不同,这些因素导致对预装零件的搭扣设计依靠经验进行有效评估的难度增加。因此,迫切需要通过理论的数值模拟方法对预装搭扣在工艺同步工程阶段进行可靠性评估,从而在产品早期设计阶段识别制造质量风险,通过对产品在设计阶段进行优化,避免零件后期更改引起制造成本的增加,提升了设计的可靠性。

2 预装有限元虚拟评估

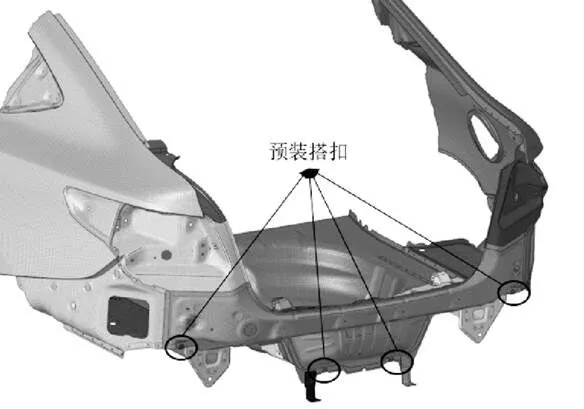

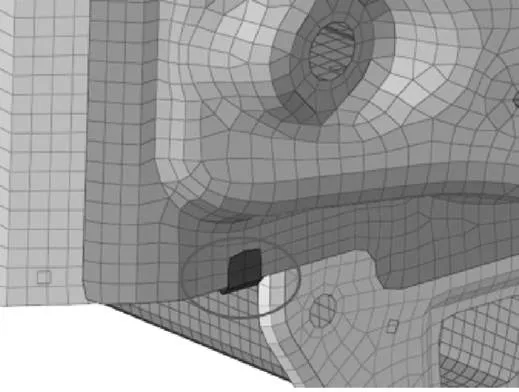

后端板预装有限元虚拟仿真需要评估零件在机运加速、急停等瞬间动态过程的变形及应力情况,因此采用适合动态分析的有限软件Ls-dyna进行求解。在同步工程中,通过与产品开发部门协同,获取产品性能分析的有限元网格模型。考虑到评估对象主要为后端板,为提升计算效率,在保证后端板接触边界的前提下,采用后部截断模型进行分析求解,如下图2所示。

预装搭扣有两种状态,即产品设计状态和制造状态,如下图3和4所示。设计状态即搭扣零件冲压成形后的状态,制造状态即搭扣完成预装后的状态。预装有限元虚拟仿真需评估后端板预装完成后运输过程的稳定性,因此,需将搭扣产品设计模型转换到制造评估模型,可通过有限元前处理软Hypermesh直接对网格进行编辑完成模型处理,同时为准确模拟搭扣制造状态,需保证搭扣与后端板处于正好接触且不干涉的状态。模型处理好之后,根据实际制造过程完成模型中边界条件的建立,包括搭扣与后端板的接触和相关接触参数的设置以及运输速度曲线的输入。

图2 预装有限元模型

图3 搭扣产品设计状态

图4 搭扣产品制造状态

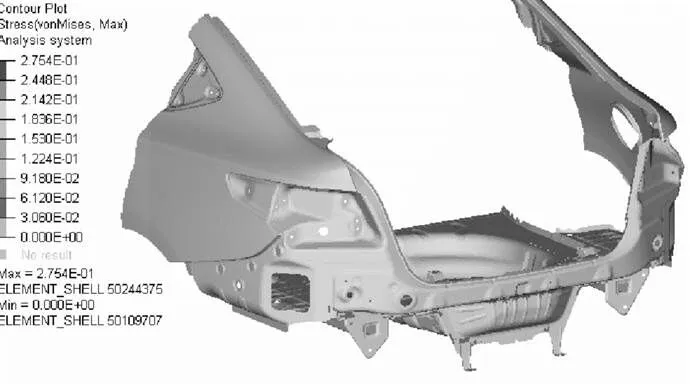

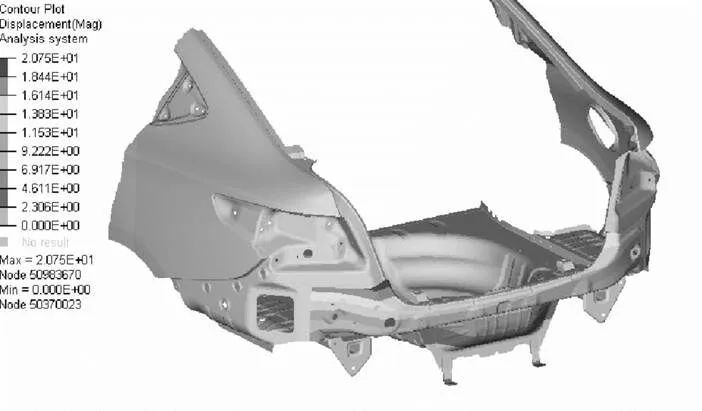

通过将上述模型提交至Ls-dyna计算求解,可得到预装搭扣以及后端板在运输过程中的应力和位移分布,如下图5和6所示。由下图5可知,预装模型在运输过程中最大应力达547.6MPa,最大应力发生在搭扣位置,该应力已超出搭扣材料的屈服极限420MPa;而通过图6位移云图可知,后端板最大位移可达97.4mm,且后端板已搭扣已经脱离。综上,根据零件的应力和位移云图综合判断,后端板通过搭扣预装后在运输过程中存在掉落风险,需通过进一步设计优化避免该风险在后续产品实物验证中发生。

图5 预装模型应力云图

图6 预装模型位移云图

3 预装搭扣尺寸优化

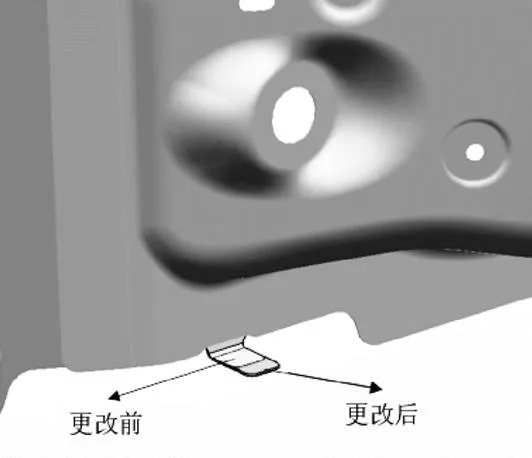

根据上述分析结果和产品设计要求,考虑到上部搭扣对于后端板的支撑作用更明显,对上图1所示的1号搭扣和4号搭扣进行尺寸优化,搭扣尺寸由之前的12*15mm优化至20*15mm,如下图7所示。同时,针对优化后的搭扣进行有限元仿真校核,通过模型的修改及有限元重新计算求解,可得出优化后的预装模型应力云图和位移云图,如下图8和9所示。由下图8可知,预装模型在最大应力达207.5MPa,最大应力发生在搭扣位置,该应力未超出搭扣材料的屈服极限420MPa;通过图9位移云图可知,后端板运输过程中最大位移20.8mm,且后端板未脱离搭扣,零件未发生塑性变形,后端板完成运输后将回到初始位置。因此,搭扣尺寸优化后,后端板运输过程中无掉落风险。

图7 搭扣尺寸优化前后对比

图8 预装模型应力云图-尺寸优化后

图9 预装模型变形云图-尺寸优化后

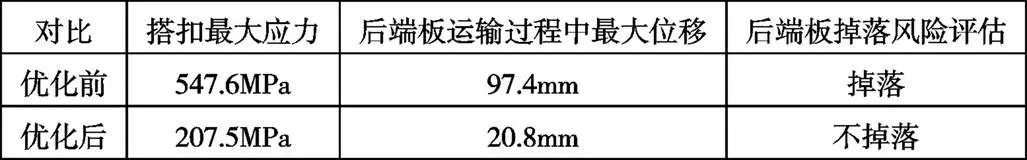

综上,根据上述分析结果,可得到搭扣尺寸优化前后仿真结果对比,如下表1所示。由下表1可知,通过将1#搭扣和4#搭扣尺寸由12*15mm优化至20*15mm后,搭扣的最大应力由547.6MPa下降至207.5MPa,应力降幅达62.4%;运输过程中后端板最大位移有90.7mm降至20.8mm,位移降幅77.1%,并且在零件设计早期消除了制造过程中零件预装的掉落风险。

表1 搭扣尺寸优化前后仿真结果对比

4 小结

通过有限元虚拟仿真技术对制造工况的后端板搭扣预装进行仿真分析,提前预测零件预装在制造中的掉落风险,并根据仿真结果对搭扣尺寸进行优化,降低了制造过程中零件的应力和变形,通过零件在设计阶段的优化,达到了消除制造过程中制造质量风险的目的。

在工艺同步工程阶段运用有限元仿真技术,针对由于产品设计造成的潜在的制造质量问题进行合理预测,并在设计早期优化零件尺寸或结构,对于缩短开发周期,避免在产品实物验证阶段造成的质量问题引起零件修模、物料、调试等制造成本的增加具有重要的理论指导意义。

[1] 李成瑶.同步工程之总装工艺应用[J].工业技术,2018(2), 75-76.

[2] 陈丹丹,邓继涛,陈锡荣,等.有限元仿真技术在车身工艺同步工程中的应用[J].制造业自动化,2017(8):69-73.

Rear End Panel Toytab Dimension Optimize Based on Finite Element Analysis

Zhang Yue, Shen Qi, Shi Wen, Gan Zhigang, Yao Shunwen

(SAIC-GM Corporation, Shanghai 201201)

Using finite element analysis for Rear End toytab dimension study in Body process simultaneous work, find potential part drop issue and lead to optimize the dimension of these toytabs, By using finite element analysis in product design phase can distinguish the manufacturing risk in advance, reduce the cost for product change in Launch phase and raise the build quality.

Finite element; Body; Rear end panel; Pre-install toytab; Dimension optimize

10.16638/j.cnki.1671-7988.2021.03.046

U462.1

A

1671-7988(2021)03-151-03

U462.1

A

1671-7988(2021)03-151-03

张悦,就职于上汽通用汽车有限公司。