燃气弯管弧面结构电解铣削加工特性研究

谢 洲,曲宁松,刘 洋

( 南京航空航天大学机电学院,江苏南京 210016 )

液氧煤油火箭发动机燃气弯管是发动机推力室的重要组成部件,肩负承重、耐高温、耐高压的重任,并应适应发动机高速、富氧、高频震动的环境,对其结构复杂性及对材料性能的要求不断提高[1]。燃气弯管是由高温合金材料制造而成,待加工面是变曲率、变壁厚的空间复杂曲面,若用传统数控机械加工方式,存在加工效率低、刀具磨损严重、易变形等问题[2],国内常采用整体拷贝式电解加工,但因待加工面积大、形状特殊、产品毛坯精度差等原因导致最终加工形貌和表面质量不佳[3]。 对此,耿雪松等[4]通过电解液流向控制、电极设计及流场仿真分析等技术研究改善了加工成形过程。

电解铣削加工时,阳极工件接电源正极、阴极中空管电极接电源负极,管电极采用射流方式喷液并在工件上方扫描移动加工。 其原理是电极在电解液中与工件界面发生阳极溶解而去除材料[2],其优点是不需要采用与加工工件形状一样的成形阴极电极工具,阴极工具没有磨损和损耗,具有很好的灵活性与方便性,可实现难加工材料、复杂三维型面的加工,加工后工件表面几乎不存在缺陷且表面光滑、没有毛刺[5-8]。

本文以新一代液氧煤油火箭发动机燃气弯管为研究对象,首先等比缩小设计了样件,在此基础上研究采用316L 不锈钢电极和质量分数20%的NaCl 溶液对弧面结构316L 不锈钢进行电解铣削的加工特性,变量参数包括电压、扫描速度、加工间隙,研究指标包括材料去除率和表面几何形貌。

1 试验原理及相关设计

1.1 试验原理

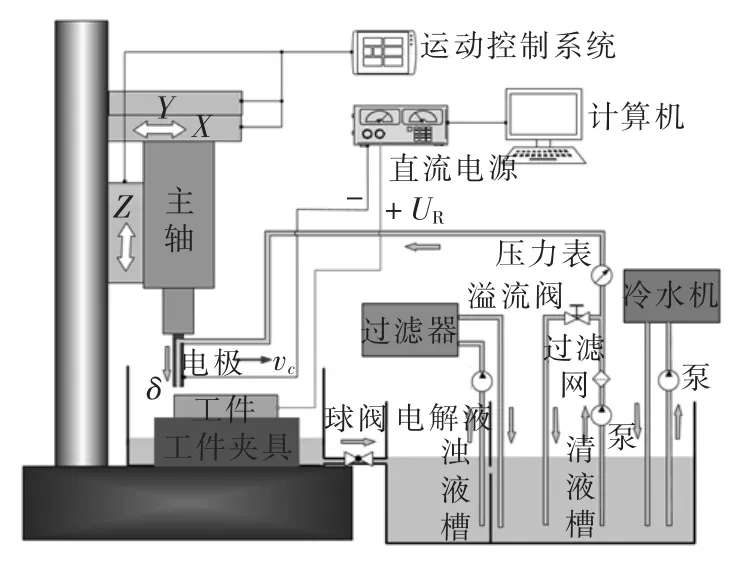

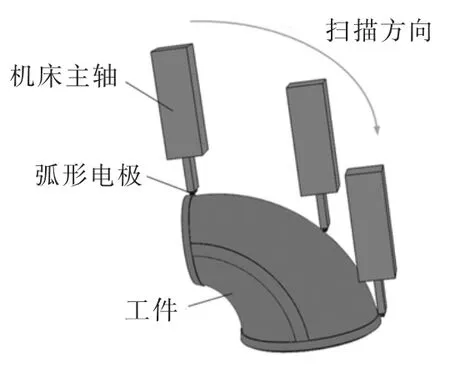

电解铣削加工一般使用中空金属管作为电极,加工时通入电解液使其充满电极与工件之间的加工间隙,在管电极接电源负极、工件接电源正极的同时,电极在工件上方做扫描运动,阳极工件在电化学溶解原理的作用下发生腐蚀,以此达到去除材料的加工目的。 本试验加工对象为弧面,采用底面弧形的异形管作为电极,加工示意见图1。

图1 弧形电极电解铣削加工弧面工件示意图

1.2 试验系统及参数设计

图2 是本试验所采用的电解铣削加工系统装置,包括三轴联动机床本体、工装夹具、运动控制系统、电解液循环系统及直流电源等。 其中,电解液循环系统由电解池、加热冷却装置、过滤装置等组成,电源采用80 V/40 A/1500 W 规格直流电源,并用数据采集模块实时采集加工电流与电压,加工装置实物见图3。

图2 电解铣削加工系统示意图

图3 加工装置实物图

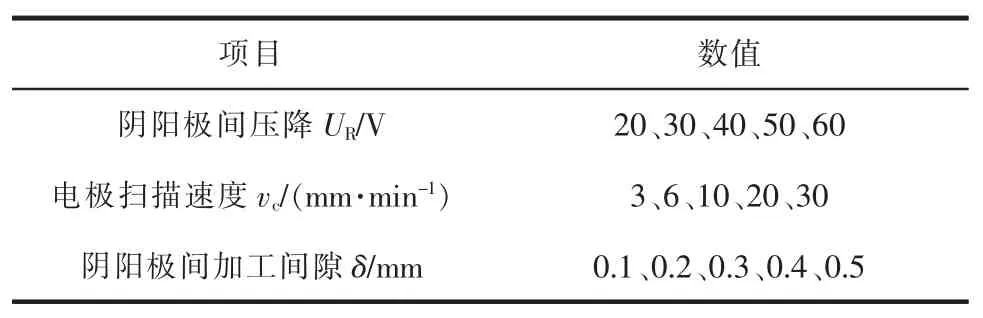

本试验旨在研究恒电压加工模式下弧形电极电解铣削弧面工件的加工特性,控制电解液浓度及温度、电解液入口处压强等不变,具体加工条件见表1。 为更好地得到不同加工参数对加工表面几何形貌和材料去除率的影响规律,本试验建立三因素五水平的因素水平表,且在不考虑不同因素之间的交互作用下研究单一因素对目标参数的影响。 根据以往管电极电解铣削的加工经验,各参数具体数值选择见表2。

表1 弧形电极电解铣削加工试验条件

表2 弧形电极电解铣削加工试验参数

加工前用电子天平对工件称重, 加工结束后,对工件冲洗、吹干并再次称重,计算材料去除率;用3D 轮廓测量仪拍照成像,用三坐标测量机沿径向扫描表面轮廓,利用Origin 软件拟合测量半径并计算圆度。

1.3 电极尺寸设计

试验所用弧形电极及工件尺寸以新一代液氧煤油火箭发动机燃气弯管的外半管加工为背景设计。 图4 是该弯管模型以及加工图,外半管半径在0°~90°变化截面下逐渐减小。 表3 列出了一组主要角度半径数值。

表3 弯管外半管主要半径尺寸

图4 弯管模型及加工效果图

外半管加工余量为3.5~6 mm,可接受误差范围在±2 mm,目前通常采用整体拷贝式电解加工方式。拟定加工方案阴极沿轴向扫描电解铣削,具体加工方案示意见图5。

为简化加工过程,合理利用误差范围,设计单一电极尺寸能满足所有半径尺寸的加工。 图6 是设计过程,角α 半径R 的扇形对应工件尺寸,角β 半径r 的扇形对应电极尺寸,Δ 为加工误差,考虑大小端两种极限情况得到加工弯管某一截面时所能用到的电极尺寸范围。

图5 加工方案

图6 电极尺寸设计

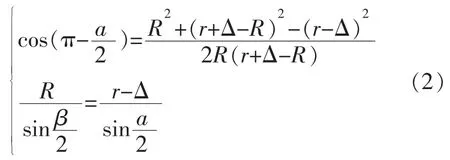

对于极限情况(a),计算过程见方程组:

对于极限情况(b),计算过程见方程组:

分别代入表3 中弯管大小端半径尺寸计算,结果取交集, 可得电极半径取值范围为87~211 mm,对应角度为47°至26°。拟定电极半径为150 mm,取圆弧角度为30°,试加工半径150 mm 的弧面。 本文按1∶10 制作缩比件进行试验, 研究其加工特性,采用的电极与工件实物见图7。

图7 电极与工件

2 试验结果与分析

2.1 电压变化对加工的影响

为研究电压对加工特性的影响规律,固定加工间隙为0.3 mm、电极扫描速度为20 mm/min,分别选取电压 20、30、40、50、60 V 进行电解铣削试验,部分加工结果见图8。

图8 不同加工电压下的加工结果

对加工完的工件称重并计算材料去除率,用三坐标扫描后将数据导入Origin 拟合圆弧测量半径及其标准差,将电压换算成电流密度后绘制结果折线见图9。 可见,随着加工电压增大,加工区域内电流密度逐渐增大,导致材料去除率增大,同时较高的电流密度也会使工件复刻电极几何形状的能力提高,因此增大电压有利于减小圆度,获得更好的弧面,但过高的电压会造成更多的杂散腐蚀,从而又对圆度产生负面影响。 从折线图可以看出,电压在30~50 V 内都能获得较好的圆度,结合拟合的半径值优选40 V 作为最佳加工电压, 对应图中的电流密度。

图9 电流密度对加工结果的影响

2.2 间隙大小对加工的影响

为研究间隙大小对加工特性的影响规律,固定加工电压40 V、电极扫描速度20 mm/min,分别选取加工间隙 0.1、0.2、0.3、0.4、0.5 mm 进行电解铣削试验。 实际加工过程中,由于存在调整误差,加工间隙0.1 mm 和0.2 mm 时存在打火现象, 故在此舍去,其余加工结果见图10。

图10 不同加工间隙下的加工结果

对加工完的工件称重并计算材料去除率,用三坐标扫描后将数据导入Origin 拟合圆弧测量半径及其标准差,绘制结果折线见图11。可见,随着加工间隙的增大,加工区域内电流密度逐渐减小,导致材料去除率减小,且电场分布不均,使加工工件定域性及表面圆弧的几何质量变差。 因此,在保证不发生打火现象的前提下, 加工间隙应尽可能小,此处选择0.3 mm 作为最佳加工间隙。

图11 加工间隙对加工结果的影响

2.3 电极扫描速度对加工的影响

为研究电极扫描速度对加工特性的影响规律,固定加工电压40 V、加工间隙0.3 mm,选取电极扫描速度 3、6、10、20、30 mm/min 进行电解铣削实验,部分加工结果见图12。

图12 不同扫描速度下的加工结果

对加工完的工件称重并计算材料去除率,用三坐标扫描后将数据导入Origin 拟合圆弧测量半径及其标准差,绘制结果折线见图13。可见,材料去除率随扫描速度的加快逐渐增大,而工件表面圆度随电极扫描速度的增加先减小后增大。 这是由于电场作用的差异, 对于工件垂直扫描速度的任意截面,快速扫描时电解作用时间短,此时电流密度保持中间小两边大的分布,材料去除量不一致,得到的半径变小且圆度也大;而慢速扫描时电流密度的分布则为中间大两边小,故而得到半径变大且圆度同样大。 此外,较小的扫描速度不利于加工产物的排出,得到的表面质量较差。 综合来看,电极扫描速度达到20 mm/min 时,电场作用的平均电流密度分布均匀,能得到较小圆度的工件。

图13 电极扫描速度对加工结果的影响

2.4 工件加工结果

在对加工电压、加工间隙、电极扫描速度三个参数进行试验研究后,优选加工电压40 V、加工间隙0.3 mm、 电极扫描速度20 mm/min 作为最佳参数, 在此条件下加工一刀30°得到的工件圆弧半径为14.96 mm,半径标准差0.053 mm,材料去除率为0.351 g/min。最后,采用该参数进行横切加工得到图14 所示的90°圆弧面,其半径为15.18 mm,半径标准差为0.085 mm,表面形貌良好且符合尺寸要求。

图14 90°圆弧面加工件

3 结束语

基于新一代液氧煤油火箭发动机燃气弯管的高效加工进行分析,对具有弧面结构的不锈钢316L工件进行了电解铣削加工特性研究,初步验证了采用电解铣削加工技术进行宏观尺度弧面结构加工的可行性。 首先,依据弯管尺寸结构等比缩小工件并完成了工具电极的设计,确定试验用工具电极和工件的尺寸;然后,针对加工中工件表面圆度和材料去除率,对加工电压、加工间隙和工具电极扫描速度三个参数进行针对性研究;最终,采用加工电压40 V、加工间隙0.3 mm、扫描速度20 mm/min 的优选参数加工出了半径为15.18 mm、半径标准差为0.085 mm 的90°圆弧面, 表面形貌良好且符合尺寸要求。