DD6 单晶带气膜孔平板试件高周疲劳性能研究

张志金,张明岐

( 中国航空制造技术研究院,北京 100024 )

涡轮叶片在服役过程中,燃气动力引起的叶片振动不可避免,循环次数超过10 000,叶片将产生高周疲劳[1]。 涡轮叶片上一般分布大量的气膜冷却孔,气膜孔的存在将会改变涡轮叶片的固有频率与模态[2-6]。 在小孔径和密布排列导致的多孔干涉效应作用下,气膜孔局部区域成为叶片失效断裂的多发部位。 因此,开展单晶材料带气膜孔寿命强度评估对发动机叶片工程应用具有重要意义。

目前, 叶片气膜冷却孔制孔工艺主要有电液束、激光与电火花三种[7-8]。 其中,电液束是一种冷加工技术,加工的小孔具有无再铸层、无微裂纹、无热影响区的“三无”特点,也是目前单晶叶片气膜冷却孔主要采用的加工技术[9];激光制孔和电火花制孔工艺都属于热加工工艺,小孔表面存在不同程度的再铸层和微裂纹。

近年来,制孔工艺对制孔质量及性能的影响越来越受研究人员的重视, 也取得了一些研究成果。刘新灵等[10]梳理了目前叶片气膜冷却孔制造的主流工艺,重点分析了纳秒激光和电火花两种制孔工艺对相关结构疲劳性能的影响。 艾兴等[11]对比了毫秒激光、纳秒激光、皮秒激光制孔工艺的差别,通过观测激光制孔圆度和锥度, 对制孔工艺作出评价。Kliuev 等[12]研究了电火花工艺对Inconel 718 合金涡轮叶片气膜孔的影响,分析了影响电火花制孔再铸层厚度的主要因素。Gamage 等[13]研究了电火花制孔工艺参数对制孔质量的影响,制备得到了高性能气膜冷却孔。

DD6 单晶材料是我国成功研制的第二代单晶高温合金,也是目前先进航空发动机涡轮叶片的关键材料。 然而,目前针对DD6 镍基单晶材料气膜孔试样的高周疲劳性能研究尚未有效展开,尤其是不同制孔工艺对单晶材料高周疲劳性能的影响缺少详实的数据,无法为设计提供有效数据支持。 因此,本研究开展不同制孔工艺对DD6 单晶材料高周疲劳性能研究,对于高品质气膜孔的制备及设计人员的工艺选取都具有重要意义。

1 试验材料与方法

1.1 试验材料

试验采用的材料为第二代镍基单晶高温合金DD6,铸造方向为[001],晶体取向偏差控制在±5°以内。 为了模拟叶片真实受力状态,设计了薄壁平板试验件,试验件尺寸见图1,气膜孔直径为0.4 mm。

图1 14 孔平板DD6 试样几何尺寸

1.2 试验方法

采用电液束、毫秒激光、高速电火花三种制孔工艺进行试验件的加工。 用Hitachi S-4800 型扫描电子显微镜分析试样气膜孔周围组织及疲劳试样断口形貌。 高周疲劳试验在 INSTRON8802 型液压伺服疲劳试验机上完成,试验温度为 980 ℃,控温精度为±5 ℃,试验气氛为空气。 试验采用应力控制的加载方式,应力比为0.1,波形为三角波,试验频率为 90~120 Hz。

采用升降法测定材料的疲劳极限σD,根据金属轴向疲劳设计方法,应力增量选择为预计疲劳极限的5%以内,在3~5 级应力水平下进行。 疲劳极限的运算式为:

式中:m 为有效试验的总次数;n 为试验应力水平级数;Vi为第i 级应力水平下的试验次数;σi为第i 级应力水平。

2 试验结果与分析

2.1 高周疲劳极限及S-N 曲线

图2 是不同制孔工艺在980 ℃下的高周疲劳S-N 曲线。 可见,不同工艺高周疲劳寿命都表现出随着应力的增大而降低的趋势,且在相同应力水平下,电液束工艺的疲劳寿命高于高速电火花与毫秒激光。 在同样的980 ℃下,高速电火花制孔、毫秒激光制孔工艺的疲劳极限分别为359、353 MPa, 而电液束制孔工艺的疲劳极限为378 MPa, 较高速电火花制孔、毫秒激光制孔工艺提升约5.3%和7.1%。

图2 不同制孔工艺高周疲劳S-N 曲线

S-N 曲线可通过Basquin 方程非线性拟合进而获得[14]:

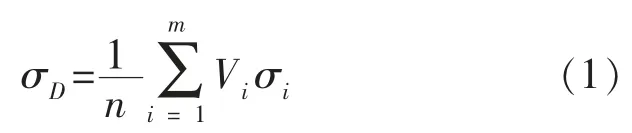

式中:σa为循环应力幅值;σ′f为材料的疲劳强度系数;Nf为疲劳试样发生断裂的循环周次;b 为Basquin 系数。 通过曲线斜率可求得不同工艺下的拟合参数,见表1。

表1 不同工艺下的拟合参数

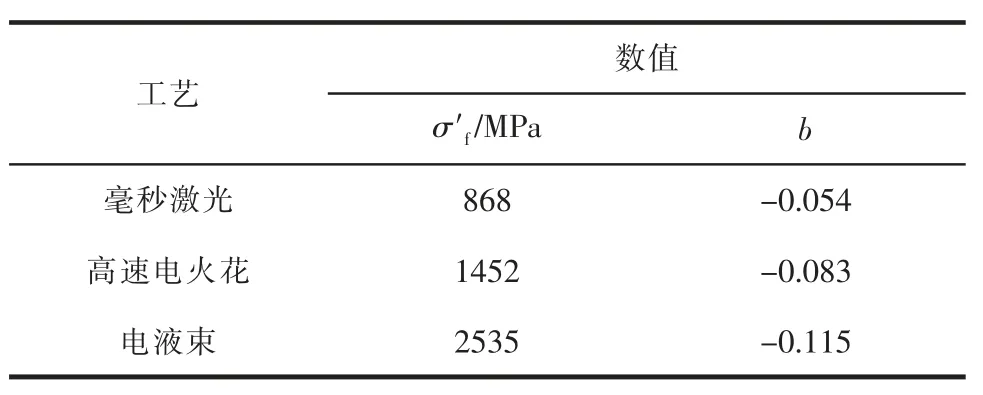

2.2 气膜孔表面质量分析

图3 是DD6 单晶材料不同制孔工艺下的小孔微观形貌,可见毫秒激光制孔、高速电火花制孔均存在不同厚度的再铸层,而电液束制孔未见。 如图3a 所示,毫秒激光制孔的高温加工过程使试样在孔洞周围产生了约40 μm 厚的再铸层,由于加工过程中温度较高, 使再铸层外层的某些元素大量流失,最后的主要残留成分为脆性的钴和镍的碳化物与氧化物,该层的结构为不均匀颗粒状,使得气膜孔再铸层外层结构疏松,存在许多明显的缺陷与微裂纹; 同时, 图3a 所示A 处为孔壁再铸层中的长裂纹,在外加高温与持续循环载荷的作用下,这些缺陷与微裂纹成为了合金疲劳裂纹的起始位置,疲劳裂纹逐渐扩展,最终引起断裂。 如图3b 所示,高速电火花制孔形成的再铸层较毫秒激光的更薄,厚度约为30 μm,内壁没有明显微裂纹。如图3c 所示,电液束加工的孔周呈现规则的圆形, 内壁较为光滑,无再铸层、微裂纹等微观缺陷。

图3 不同制孔工艺的小孔横截面与纵截面形貌

2.3 断口分析

图4 是毫秒激光制孔试样的疲劳断口宏观形貌,从断口侧面形貌可见,由于孔间干涉作用的存在,在高温和交变载荷的持续作用下,裂纹首先在中间孔边萌生,并沿着两孔之间的路径扩展;从边孔断面形貌可见,边孔孔周的断面由几个较光滑的斜平面组成,其中A 平面的法线方向与加载方向平行,为(001)滑移面,B 平面的法线方向与加载方向呈45°~50°夹角, 由晶体学理论可以判定断裂面是(111)面。 在最危险截面上,抛除多孔之间的相互影响,裂纹都会在(001)面上扩展,但多孔干涉作用使得上下两排孔附近的应力状态趋于复杂,诱使滑移系同时开动。

图4 毫秒激光制孔的断口宏观形貌

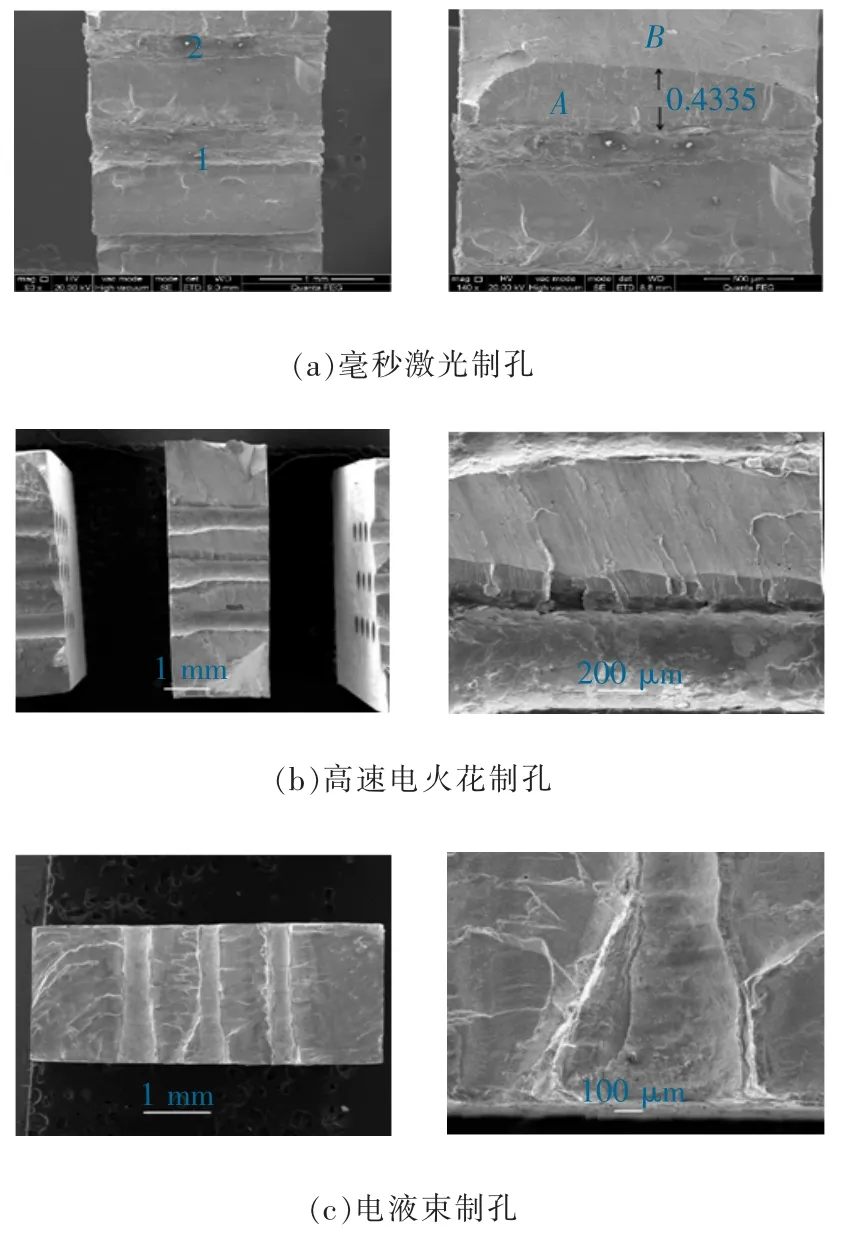

图5 是毫秒激光、高速电火花、电液束三种不同制孔工艺试样的疲劳断口微观形貌,图中显示三种制孔工艺下的试样疲劳断口特征类似,均为多源断裂。 疲劳裂纹主要在气膜孔附近萌生,并沿气膜孔方向分布有多处裂纹源,在快速断裂区形貌呈阶梯状,表现出典型的滑移现象。

图5 不同制孔工艺制孔的断口微观形貌

对图5a 毫秒激光制孔的断口微观形貌进行重点分析,断口出现在两个不同的区域:中间孔(1 号孔)断裂区和上部孔(2 号孔)断裂区。 图5a 右侧为2 号孔的断面形貌,其中A 部位为裂纹扩展区,此处形貌与中间孔孔边的裂纹扩展区域类似,但裂纹扩展路径长度仅为0.4335 mm;B 部位为瞬间断裂区,断面与拉伸轴在45°左右,具有台阶状断裂特征。

3 结论

(1)不同制孔工艺高周疲劳寿命随着应力的变化表现出相同的趋势,即随着应力的增大,疲劳寿命逐渐降低,且在相同应力水平下,电液束的疲劳寿命高于高速电火花与毫秒激光。

(2)在980 ℃下,电液束制孔工艺的疲劳极限较高速电火花制孔、毫秒激光制孔工艺提升约5.3%和7.1%。

(3)三种制孔工艺的试样断口特征均属于多源断裂,断面大体分为三部分:中间孔孔周的裂纹源区、沿{001}面的扩展区以及沿{111}面的瞬断区。 疲劳裂纹起源于孔边,存在多孔干涉效应,各气膜孔处于复杂应力状态进而诱导多个滑移系开动,最终导致裂纹产生并扩展。