井下轨道车辆液压制动系统设计与分析

佟廷友

(江苏安全技术职业学院 汽车工程系,江苏 徐州 221000)

0 引 言

轨道运输是煤矿井下应用最广泛的运输方式.据不完全统计,目前井下轨道车辆保有量达几百万辆.轨道车辆安全性能的优劣是评价车辆品质最重要的指标,而制动系统又是轨道车辆安全性能最重要的组成部分,因此,轨道车辆制动系统性能的优劣是车辆安全性能评价的重要指标[1].目前,井下轨道车辆的制动系统多采用手动机械制动,该机构主要包括制动闸瓦及制动操纵装置,如图1所示.制动时,驾驶员通过旋转手轮,闸瓦在制动杆的作用下向车轮施压,两个轮对即可同时实施单边制动.采用该结构的制动系统结构简单、制动操作简单便捷,缺点是在制动过程中制动力不足、制动距离较长、制动响应慢,当车辆遇到紧急情况时,难以实现紧急制动,从而造成不必要的损失.

液压制动系统是采用液压油作为动力传递的媒介,实现车辆的制动力传递,从而达到车辆制动效果.与传统制动系统相比,液压制动因具备性能稳定可靠、响应灵敏、安全环保等优点,在矿用车辆中得到了广泛应用[2].随着液压制动技术的进一步发展,国内外学者对于液压制动的研究不断深入.杨忠炯等[3]对铲运机的蓄能液压制动系统在常用制动和非常用制动两种工况下的动态特性进行了仿真研究;陈晋市等[4]对液压制动系统的结构及工作原理进行了深入的研究,并建立液压制动系统的仿真模型,对液压制动系统在制动过程的动态响应性能进行了研究分析;陈卫平等[5]通过对内燃叉车的液压制动系统进行仿真分析,验证了液压制动系统的可靠性.本文主要针对井下轨道车辆机械制动的制动力不足、操纵制动驱动机构提前量大等问题进行优化,设计了井下轨道车辆液压制动装置.在完成液压制动驱动机构及制动管路示意图的基础上,利用CATIA软件建立液压制动系统关键零部件的三维数模,并建立轨道车辆液压制动系统的仿真模型,分析其在满载状态下的制动性能.

1 井下轨道车辆液压制动系统设计

防爆柴油机车对制动系统的要求有:①车辆在制动时车轮不抱死、制动不跑偏;②制动轻便,制动平衡;③制动器的散热性要好,同时制动器的抗热衰退性能要好;④制动系统还应具有防水、防油和防尘的能力[4,6].因此,在设计阶段,分别从驱动机构、制动管路布局、制动器的选择及结构布置着手,进行制动方案设计.

1.1 制动驱动机构设计

液压式制动系统具有结构简单、制动灵敏度高、制动性能稳定等优点,同时能够满足井下防尘防爆要求,所以,本文尝试将液压制动系统应用于井下车辆,驱动机构见图2所示.

1.2 制动回路设计

为提高车辆的制动安全性,车辆的制动系统均配置两套甚至多套制动管路,且每套制动管路相互独立,互不影响.为保证车辆的前后轴不同时抱死,本文采用一轴对一轴型(Ⅱ)设计方案,前轴与后轴分别采用不同的制动回路,如图3所示.

图3 制动管路示意图Fig.3 Schematic diagram of brake line

1.3 制动器设计

目前,摩擦式制动器应用最为广泛,根据摩擦式制动器结构的不同可分为鼓式制动器、盘式制动器和带式制动器[5].通过对3种结构的摩擦式制动器在结构尺寸、制动效能、调整制动器间隙的方便性、制动性能的稳定性及制动过程的噪音等多方面进行对比分析,本文采用盘式制动器.盘式制动器主要分为制动盘、制动分泵、制动钳和制动相关管路四部分,如图4所示.

图4 盘式制动器结构示意图Fig.4 Disc brake structure diagram

制动盘与车轴固连,并随车轮一起转动,制动器的制动分泵固定安装在其底板上,两块制动块安装在制动钳上,并分布在制动盘的两侧.当车辆制动时,在活塞的推动作用下制动块向制动盘施加一定的压力,与制动盘产生摩擦阻力,迫使其停止转动.

完成方案设计后,采用CATIA软件建立盘式制动器及关键部件的三维模型,如图5和图6所示.为保证制动盘热容量和散热性能,本方案制动盘采用通风型结构设计.

图5 盘式制动器虚拟样机模型Fig.5 Virtual prototype model of disc brake

图6 制动盘三维模型Fig.6 3D model of brake disc

1.4 制动器受力分析

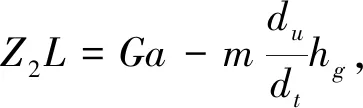

1.4.1 车辆制动受力分析

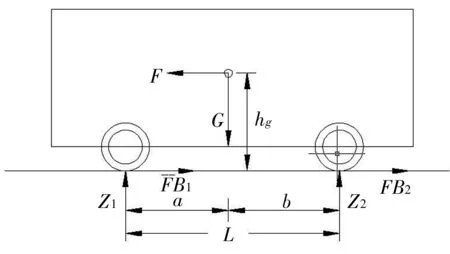

当汽车行驶在水平路面进行刹车制动时,其车辆的受力情况如图7所示.

图7 车辆制动受力图Fig.7 Brake force diagram of vehicle

取后轴支撑点计算车辆的力矩方程,得力矩平衡方程为

(1)

(2)

取前轴支撑点计算车辆的力矩方程,得力矩平衡方程为

(3)

式中:Z1为地面对前轮的支持力,N;Z2为地面对后轮的支持力,N;L为轨道车辆前后轴的轴距,mm;a为轨道车辆的重心到前轴的距离,mm;b为轨道车辆的重心到后轴的距离,mm;hg为轨道车辆重心距水平地面的高度,mm;M为轨道车辆的总质量,kg;G为轨道车辆的重力,N;du/dt为轨道车辆制动时的减速度,m/s2.

1.4.2 制动器制动力矩计算

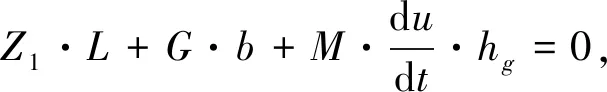

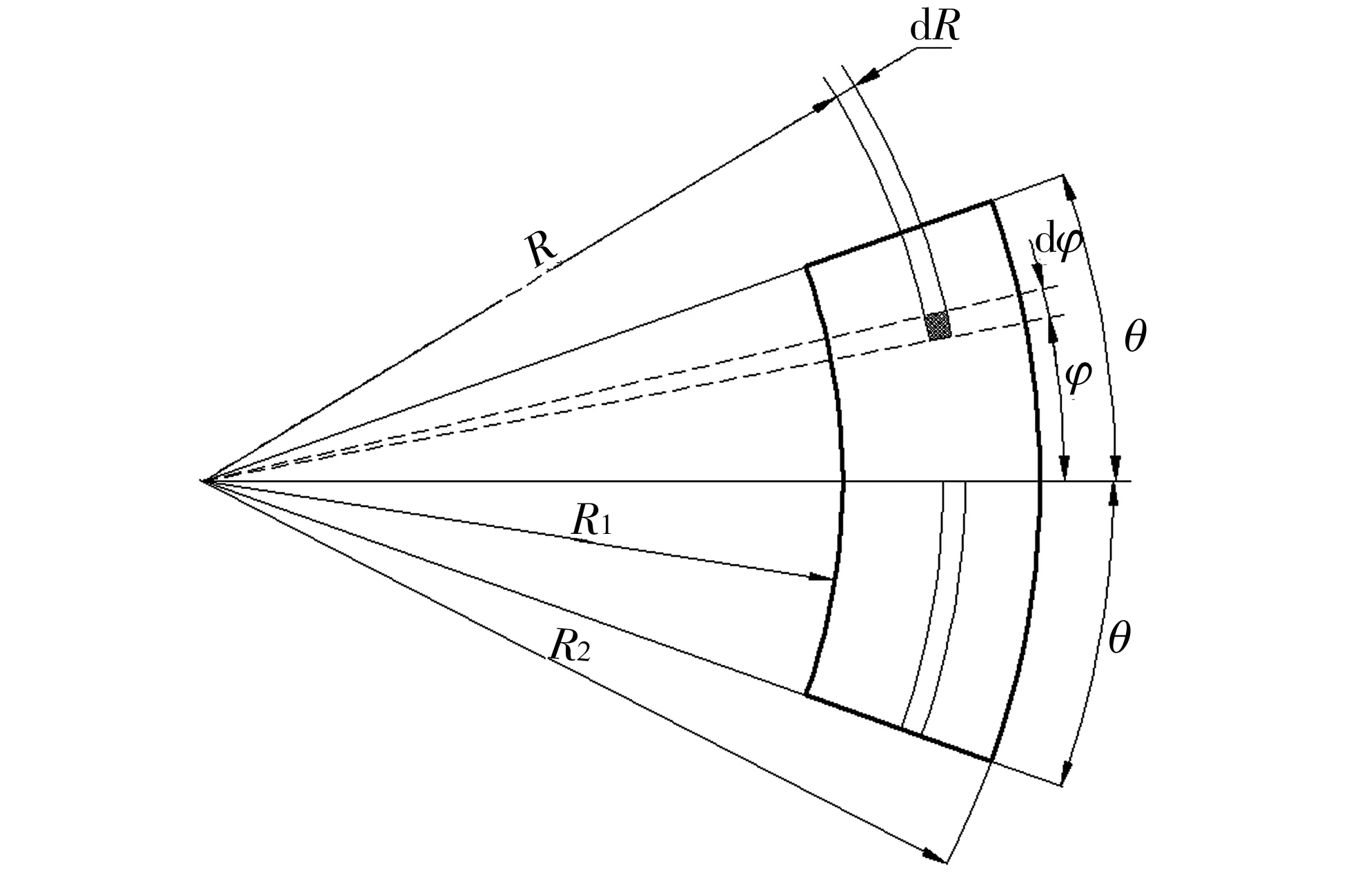

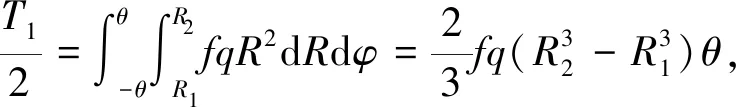

制动块的摩擦衬块常采用扇形结构,由于其径向尺寸较小,所以其扇形的平均半径Rm或扇形的有效半径Re常用R取代.如图8所示,平均半径为

图8 作用半径计算用图Fig.8 Diagram for calculation of radius of action

(4)

式中:R1为扇形摩擦衬块的内半径;R2为扇形摩擦衬块的外半径.

如图8所示,制动块上任一单元面积可表示为RdRdφ,该扇形单位面积上施加于制动盘上的压力为q,该单元面积施加于制动盘的摩擦力为fq,该单位面积施加于制动盘中心的制动力矩为fqR2dRdφ,因此,当制动块一侧面积施加于制动盘中心上的制动力矩为

(5)

制动块一侧施加于制动盘上总的摩擦力为

(6)

得有效半径为

(7)

令R1/R2=m,则有

(8)

制动器的制动力矩为

(9)

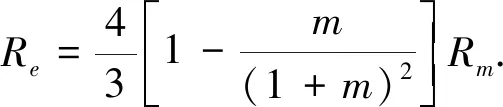

1.4.3 制动器最大制动力矩

为确保车辆在制动时能发挥最大的制动效能并保持制动效能的稳定性,要求对前轮的制动力矩与后轮的制动力矩进行合理的分配.车辆的最大制动力往往取决于车辆附着质量的利用情况,当附着质量能够被完全利用时,车辆可获得最大的制动力,此时,各轴产生的制动力与各轴承受的地面支持力Z1,Z2成正比[7].对于两轴车辆行驶在同步附着系统的路面上进行紧急制动时,其前后车轮会出现同时抱死的现象,前后车轮的附着质量被完全利用,前后车轮的制动力比值为

(10)

前后制动器承受的制动力矩与前后车轮的制动力成正比,即

Tf1=Ff1re,Tf2=Ff2re.

(11)

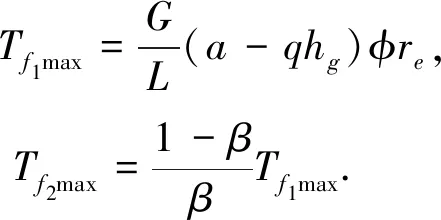

当车辆设计要求行驶的车速较低、行驶的道路路况比较差时,同步附着系数φe取值较小.当其在φ>φe的轨道上制动时,能够保证后轮和前轮先后抱死滑移,此时,车辆的制动强度与附着系数相等(q=φ),前、后轴车轮制动器所能产生的最大制动力矩为

(12)

对于选取较大的同步附着系数φe值的车辆时,车辆各轴的最大制动力矩的确定取决于车辆的制动稳定性[8].当φ>φe时,车辆最大的制动强度小于附着系数,即q<φ,此时,车辆前轴和后轴的最大制动力矩分别为

(13)

2 动力学仿真分析

根据制动过程中的实际参数,通过添加约束、载荷、驱动和质量信息,利用ADAMS动力学仿真软件对轨道车辆的制动器模型在满载和空载两种工况下的制动过程进行仿真分析.

2.1 参数设定

本文参考CCG8型矿用防爆柴油机钢轮普轨机车的整车参数及变速器参数,如表1所示.

表1 CCG8型矿用防爆柴油机车的车辆参数Tab.1 Vehicle parameters of CCG8 mine explosion-proof diesel locomotive

为表征该液压制动系统的制动效果,建立制动器动力学模型[9].各模型关键参数如轨道车辆时速、驾驶员的反应时间等将直接影响动态仿真结果[10].制动系统仿真模型参数设定如表2所示.

表2 制动系统仿真模型参数设置Tab.2 Parameter setting of braking system simulation model

2.2 制动过程仿真

2.2.1 满载工况下制动过程仿真

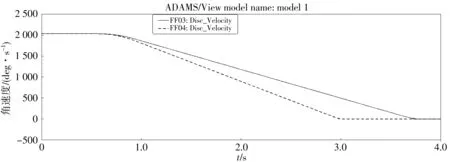

1) 制动盘角速度

满载工况下,不同摩擦系数的制动盘制动时其角速度的变化曲线如图9所示,实线代表摩擦系数为0.3,虚线代表摩擦系数为0.4.由图9可知,当制动盘的摩擦系数为0.3时,轨道车辆的制动时间为3.73 s,当制动盘的摩擦系数为0.4时,其制动时间缩短至3 s.

图9 满载时制动盘的角速度Fig.9 Angular velocity of the brake disc at full load

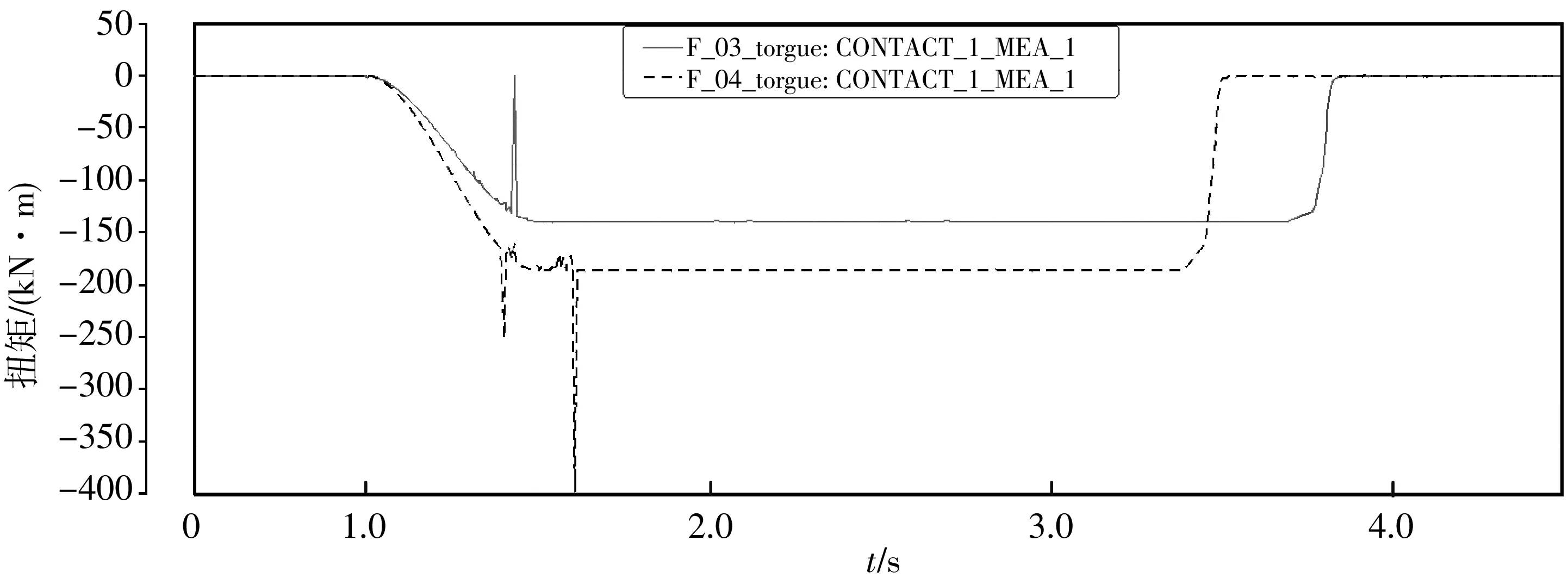

2) 制动扭矩

盘式制动器制动扭矩是由制动块的摩擦片作用于制动盘上的正压力而产生的.在满载工况下,制动盘所受的制动力矩如图10所示,负号表示对制动盘来说是阻力矩,图中实线和虚线分别代表摩擦系数为0.3和0.4时的制动扭矩.在0 s~0.5 s时,驾驶员处于反应及制动准备阶段,制动盘受到的阻力矩为0 N·m;0.5 s~1 s时,制动力矩随制动力的增大逐渐增大,随后保持稳定状态,直到制动完成后逐渐减小.

图10 满载时制动盘所受的制动力矩Fig.10 Braking torque on the brake disc at full load

3) 制动盘减速度

图11所示为制动盘角减速度图.由图可知,当车辆的制动减速度开始达到最大值时,制动减速度出现了明显的低频抖动,这主要是由于制动过程中的振动造成的,严重时还会影响转向系统的稳定性和乘员的乘坐舒适性.同时,当摩擦力为0.3时,波动幅值小于摩擦系数为0.4的情况,可知制动器摩擦系数并非越大越好.

图11 满载时制动盘的减速度Fig.11 Speed reduction of the brake disc at full load

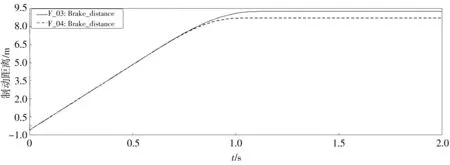

4) 制动距离

从图12中可以看出,摩擦系数为0.3时,制动距离达到了23 m;而摩擦系数为0.4时,制动距离只有18 m.

图12 满载时制动距离Fig.12 Braking distance at full load

2.2.2 空载工况下制动过程仿真

图 13~图15分别为制动盘角速度图、制动扭矩图以及制动距离图,实线代表制动盘摩擦系数为0.3的仿真曲线,虚线代表制动盘摩擦系数为0.4的仿真曲线.由仿真结果可知,在同样的制动力条件下,空载工况机车制动非常迅速,最大制动距离明显降低,不超过9.5 m,均满足《煤矿安全规程》的标准要求,即机车运行时,制动距离不得超过40 m.

图13 空载时制动盘的角速度Fig.13 The angular velocity of a brake disc when no load

图14 空载时制动盘所受的制动力矩Fig.14 Braking torque applied to the brake disc when no load

图15 空载时制动距离Fig.15 Braking distance when no load

从图14中可以看出,空载工况下的制动抖动现象比重载更为剧烈,因此,在实际运行中可以适当牺牲制动距离,通过减小制动力来换取更为稳定的制动体验.由图14可知,车辆在制动过程中会出现较大幅度的波动,这主要是由于车辆在制动过程中的振动造成的.车辆的质量越小,其固有振动频率越大,轨道车辆在空载时相对满载工况的振动强度增大.

2.3 仿真结果分析

上述分析讨论了机车在两种摩擦系数下的制动效果,可以明显看到,当摩擦系数增大时,在同样的正压力下产生的制动扭矩越大,制动效果越好.但是摩擦系数并不是越大越好,尤其对于轨道机车来说,机车与轨道之间的附着力是有限的,一旦制动力矩大于地面附着力产生的力矩,就会出现抱死现象,从而使实际的制动距离增加,产生危险.

根据本文所选用的矿用轨道车的参数,在正常行驶工况下,车轮与轨道之间的附着系数为 0.15,轨道车辆的总重2 t,由此可以计算出机车的最大制动力矩为8.97×105N·m,远远大于仿真结果中的最大制动扭矩,制动力矩储备量充足,因此是安全的.

3 结 论

本文针对井下车辆制动装置存在的制动距离大、反应不灵敏等问题,设计了液压制动装置,并用CATIA软件模拟了制动器虚拟样机模型和主要零部件的三维建模.采用动力学仿真软件对盘式制动器进行动力学仿真,结果表明:

1) 在摩擦系数为0.3和0.4两种情况下,制动性能满足相应标准中规定的安全制动距离要求;

2) 随着摩擦系数的增加,制动系统的制动性能增加;

3) 乘员的舒适性会随着摩擦系数的增加而降低,所以在满足制动要求的前提下,当摩擦系数为0.3时,员工的操作舒适性高.