减压精馏法精制二甲基亚砜

胡 洁,陈飞月,李东风,吴晓枫

(邢台学院,河北 邢台 054001)

二甲基亚砜(DMSO)是一种含硫有机化合物[1],常压下沸点为189 ℃,高温下易发生歧化反应生成二甲砜和二甲硫醚[2],被广泛应用于医药、农药、石油、化工、合成纤维、冶金、电子、涂料和高分子材料等领域[3-5]。在聚丙烯腈基碳纤维生产过程中,其纺丝工艺常用二甲基亚砜水溶液作凝固液[6],随着纺丝的进行,凝固液中的杂质会逐渐增多,一段时间后凝固液需要更换,会产生大量的纺丝废液。为了降低生产成本、保护环境,需对废液中的二甲基亚砜进行回收利用[7]。

精馏是常用的化工分离方法,其操作灵活、工艺简单、所用原料液少,适用于二元混合物的分离[8-9],而减压精馏可以降低混合物各组分的沸点[8],更适于高温下精馏易分解物质和高沸点混合物的分离。目前,关于二甲基亚砜工业废液的精制回收鲜有报道。鉴于此,作者以聚丙烯腈基碳纤维生产过程中的纺丝废液为原料,采用间歇减压精馏工艺及先间歇常压精馏除水后减压精馏工艺对比研究精馏过程中精馏塔各塔段温度和二甲基亚砜浓度的变化,并采用气相色谱法测定馏分中二甲基亚砜浓度。

1 实验

1.1 材料、试剂与仪器

纺丝废液(二甲基亚砜浓度70%),邯郸硅谷新材料有限公司。

无水乙醇,邯郸硅谷新材料有限公司。

WAY-2W型阿贝折光仪(测量范围1.300~1.700,测量精度0.000 3),上海精密科学仪器有限公司;GC-9790型气相色谱仪[最大消耗功率2 500 W,电压(220±22) V],浙江福立分析仪器股份有限公司;OV-101型色谱柱,兰州化物所色谱中心;HGA-2L型空气发生器(输出流量0~2 L·min-1),北京汇龙昌海科贸有限公司;SHC型氢气发生器(输出流量0~310 mL·min-1,输出压力0.4 MPa,输出功率150 W),山东赛克赛斯氢能源有限公司;TC-JL型四位一体多功能精馏塔(共有4个塔段,每个塔段高度为400 mm;塔内有14块塔板;取样口、真空管、物料管直径均为8 mm;AI-708型、AI-808型控制仪表;NT01-Y21515型蠕动泵),天津睿智天成科技发展有限公司。

1.2 精馏工艺流程(图1)

原料罐中的原料通过蠕动泵打入预热器(流经转子流量计),经预热器加热后送至精馏塔第三塔段,逐板溢流,流入塔底,并进入再沸器;经塔釜加热,液体汽化,气体自塔底依次经过第四塔段、第三塔段、第二塔段和第一塔段后进入塔顶冷凝器冷却成液体,一部分液体回流入精馏塔逐板溢流进入塔釜,另一部分液体采出经转子流量计后进入塔顶产品罐。在每层塔板上,回流的液体与上升的蒸汽接触,进行热和质的传递[10]。

图1 精馏工艺流程

1.3 操作步骤

打开进料泵开关,启动蠕动泵,转速为92.5 r·min-1,给精馏塔进料。当塔釜液位上升至220 mm后,关闭蠕动泵,转速调至2.5 r·min-1,关闭进料泵开关,关闭进料管线阀门。

(1)常压精馏:关闭再沸器顶部气阀,打开塔釜加热开关,温度调至160 ℃,加热塔釜内原料;当第一塔段温度升至90 ℃时,打开冷凝水开关,打开回流水阀门,调节回流比为10%;当回流处转子流量计有回流液出现时,每隔15 min取塔釜、塔顶及4个塔段的样品,测定其折光率(表征二甲基亚砜浓度),同时记录塔釜和4个塔段的温度,直至塔顶无馏分流出。

(2)减压精馏:打开真空泵,使整个系统都处于减压状态;当回流处转子流量计有回流液出现时,每隔15 min取塔釜、塔顶及4个塔段的样品,测定其折光率,同时记录塔釜和4个塔段的温度,直至塔顶二甲基亚砜浓度稳定在98%以上。

1.4 气相色谱分析

色谱条件:色谱柱材质为不锈钢,柱长1.5 m,柱内径3 mm,载气为氮气,载气流量30 mL·min-1,空气流量300 mL·min-1,柱温160 ℃,汽化室温度230 ℃,检测器温度230 ℃,进样量0.5 μL。

2 结果与讨论

2.1 间歇减压精馏

在塔釜初始二甲基亚砜浓度为70%、压强为-0.09 MPa(表压,下同)、回流比为10%的条件下,间歇减压精馏时各塔段温度及二甲基亚砜浓度变化见表1。

表1 间歇减压精馏时各塔段温度及二甲基亚砜浓度的变化

从表1可以看出,随着时间的延长,塔釜二甲基亚砜浓度逐渐升高,塔釜温度总体呈升高趋势;各塔段温度和二甲基亚砜浓度总体呈升高趋势;塔顶二甲基亚砜浓度逐渐升高。从塔釜至第一塔段温度总体呈下降趋势,从塔釜至塔顶二甲基亚砜浓度总体呈下降趋势。当塔釜二甲基亚砜浓度为81%、第一塔段温度为77.1 ℃时,塔顶开始有馏分流出,馏分中二甲基亚砜浓度高达41%。表明,间歇减压精馏除水不可行,可尝试间歇常压精馏除水。

2.2 先间歇常压精馏除水后减压精馏

在塔釜初始二甲基亚砜浓度为80%、大气压强、回流比为10%的条件下,间歇常压精馏除水时各塔段温度及二甲基亚砜浓度变化见表2。

表2 间歇常压精馏除水时各塔段温度及二甲基亚砜浓度的变化

从表2可以看出,随着时间的延长,除第二塔段和第一塔段温度变化不大外,塔釜和第四、第三塔段温度总体呈升高趋势;除第一塔段和塔顶二甲基亚砜浓度基本不变外,塔釜至第二塔段二甲基亚砜浓度总体呈升高趋势,水分不断被蒸出。从塔釜至第一塔段温度逐渐降低,最终稳定于99 ℃左右;塔顶二甲基亚砜浓度均≤1%,说明塔顶几乎没有二甲基亚砜的流失,除水效果较好。当第一塔段温度为98.5 ℃时,塔顶开始有馏分流出,馏分中二甲基亚砜浓度为1%。实验发现,当塔顶无馏分流出时,塔釜二甲基亚砜浓度为98%,塔釜温度达到165.5 ℃。

在塔釜初始二甲基亚砜浓度为98%、塔釜温度为160 ℃、压强为-0.09 MPa、回流比为10%的条件下,减压精馏时塔顶和塔釜二甲基亚砜浓度变化见表3。

表3 减压精馏时塔顶和塔釜二甲基亚砜浓度变化

从表3可以看出,随着时间的延长,塔顶二甲基亚砜浓度逐渐升高并稳定在98%,塔釜二甲基亚砜浓度则缓慢升高。实验发现,第一塔段温度随时间的延长逐渐升高并稳定在100 ℃。初有馏分流出时,塔顶二甲基亚砜浓度不高(33%),表明之前塔内有水分残留;当塔顶二甲基亚砜浓度逐渐升高并稳定在98%时,塔釜二甲基亚砜浓度为100%,第一塔段温度为100 ℃。

2.3 气相色谱分析

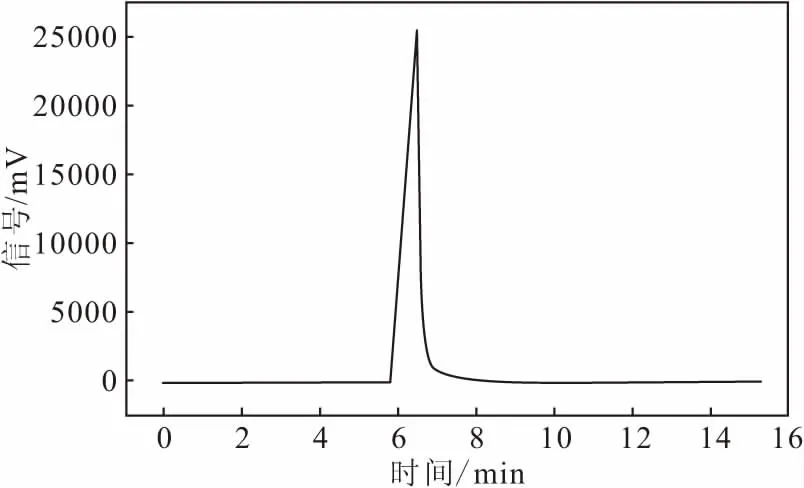

对先间歇常压精馏除水后减压精馏工艺的馏分进行气相色谱分析,结果见图2。

图2 馏分的气相色谱图

从图2可以看出,馏分只有一个明显的峰,峰高为36 400 μV,峰面积为902 805 μV·s,峰面积占100%,无其它峰。因此,馏分中二甲基亚砜浓度高达100%。

3 结论

以聚丙烯腈基碳纤维生产过程中的纺丝废液为原料,采用间歇减压精馏工艺及先间歇常压精馏除水后减压精馏工艺对比研究了精馏过程中精馏塔各塔段温度和二甲基亚砜浓度的变化,结论如下:

(1)在间歇减压精馏工艺中,当塔釜二甲基亚砜浓度为81%、第一塔段温度为77.1 ℃时,塔顶开始有馏分流出,馏分中二甲基亚砜浓度高达41%。随着塔釜二甲基亚砜浓度的升高,塔顶二甲基亚砜浓度相应升高。

(2)在先间歇常压精馏除水后减压精馏工艺中,间歇常压精馏除水过程中,当第一塔段温度为98.5 ℃时,塔顶开始有馏分流出,馏分中二甲基亚砜浓度为1%;在减压精馏过程中,随着时间的延长,第一塔段温度逐渐升高并稳定在100 ℃,塔顶二甲基亚砜浓度逐渐升高并稳定在98%,此时,塔釜二甲基亚砜浓度为100%,馏分中二甲基亚砜浓度高达100%。

(3)对比研究发现,可选用先间歇常压精馏除水后减压精馏工艺精制二甲基亚砜。