气田小压差节流脱水工艺评价计算方法*

中石化华北油气分公司石油工程技术研究院

大牛地气田在开发初期,在集气站采用高压集气、节流膨胀制冷、低温分离脱水工艺,保障外输气质达到要求[1]。随着气井压力下降,站内可利用节流压差逐渐降低,脱水深度降低。通过在集气站应用小压差节流脱水工艺,在一定时期内可继续保障集气站脱水深度。但小压差节流脱水工艺应用效果受到多种因素影响,气田生产中一般只进行了定性分析。为实现对该工艺系统的定量分析及评价,总结了一项计算公式,可对该工艺系统的节流制冷温降系数进行定量计算,对该工艺的后续应用及调整具有一定指导意义。

1 工艺原理

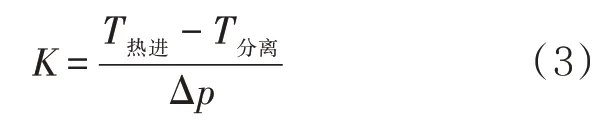

根据焦耳-汤姆逊节流膨胀原理,当天然气压力为5 MPa 左右时,节流1 MPa,天然气温度降低约5 ℃[2]。大牛地气田集气站脱水流程如图1 所示。将图中由板翅式换热器、二级节流、二级分离器组成的系统称为小压差节流脱水工艺系统。利用换热器对冷量进行回收,循环平衡之后,达到更低二级分离温度,获得小压差大温降的效果,节流温降系数远高于5 ℃/MPa(温降系数:每节流1 MPa天然气温度相对降低值)。

2010 年,大牛地气田在10#集气站开展了小压差节流脱水工艺试验,控制0.5 MPa 的节流压差,可使二级分离温度由6.9 ℃降低至-8.2 ℃,脱水达标。节流温降系数由5.1 ℃/MPa提高到35.4 ℃/MPa。通过10#站的试验证明了小压差节流脱水工艺的实用性。气田先后在29 座集气站推广应用该工艺,延缓了大牛地气田安装集中增压以及外冷脱水设施的时间,总体降低了天然气处理成本,应用效果良好。

图1 小压差节流脱水工艺流程示意图Fig.1 Process flow chart of small pressure difference throttle dehydration technology

2 定性评价方法

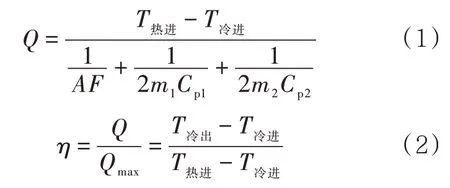

在大牛地气田生产过程中,主要采用换热效率η作为换热器性能的评价参数。根据文献[3]记载,可用公式(1)对换热器换热量进行估算,用公式(2)对换热效率进行计算。

式中:Q为热量,kW;m1,m2分别为热、冷流体的质量流量,kg/s;Cp1,Cp2分别为热、冷流体的定压比热,J/kg·℃;A为换热器的总传热系数,kW/(m2·℃);F为换热器的传热面积,m2;T热进、T冷进、T冷出分别表示换热器热、冷流体进出口温度,℃。

η主要用于评价换热器的换热制冷效果,其为实际换热热流量与最大理论换热热流量的比值,同时也是冷热流体中热容量较低的流体的进出口温度差与冷热流体进口温度差之比,表示换热器中冷热流体进口温度差的利用率[4]。在实际生产过程中,通过换热效率η,可以对换热器性能进行定性分析。但该方法只能对换热器本身进行评价,具有一定局限性。

在各个集气站设计建设过程中,换热器、二级节流阀、埋地管线、分离器与土壤、大气、保温层等组成了一个独立系统。利用HYSYS、FLUENT 等软件可以建立小压差节流脱水工艺模型,并模拟计算相关参数[5]。但因为该系统各组件之间的换热系数难以测定,换热器本身性能随着生产进行也发生变化,而且各站都是一个有差异性的系统,利用软件进行计算,需要参数多,测量及校核工作量较大。

3 定量评价方法

3.1 计算公式拟合

小压差节流脱水工艺在各气田应用过程中,影响其效率的主要因素包括节流压差[6]、天然气流体温度、气体流量、换热器[7-8]、环境温度[9]、保温条件、施工建设质量等。

在对该工艺应用的后评估过程中,以10#集气站为目标,分析了2011 年、2013 年的全年生产数据(包括关键节点的温度、压力据、环境温度等数据),对单位节流压差可产生的温降程度进行了拟合计算。为简化计算,将图1 中小压差节流脱水工艺部分简化为图2 流程。将天然气热流进入小压差节流脱水系统之后的热交换过程,总体简化为两步。天然气进站经过一级分离脱水后,进入二级分离,天然气在换热器进口温度为T热进,经过与环境换热后,再通过二级节流降温(二级节流压差Δp),换热器扩大温降平衡后,最终在二级分离器内达到的二级分离温度为T分离。

针对小压差节流脱水系统,以一级分离、二级分离温差以及二级节流压差定义小压差脱水系统表观温降系数。

式中:K为表观温降系数(单位节流压差条件下,天然气流经该系统后温度降低程度),℃/MPa;T热进、T分离分别表示换热器热气进口温度、二级分离温度(等于换热器冷气进口温度),℃;Δp为节流压差,MPa。

图2 小压差节流脱水工艺简化示意图Fig.2 Schematic diagram of small pressure difference throttle dehydration technology

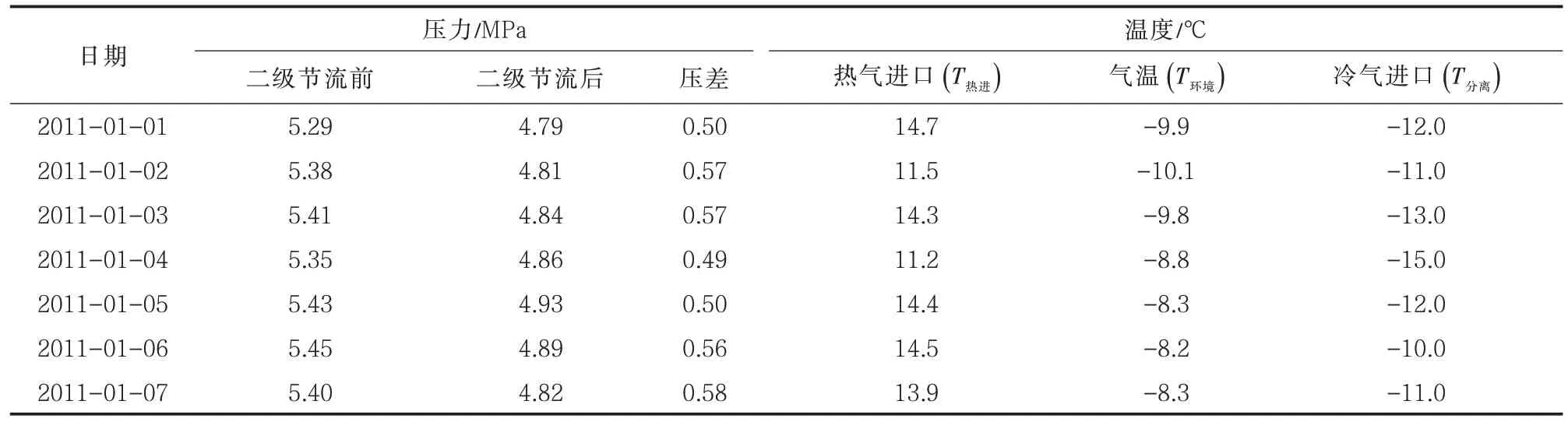

表1 为2011 年10#集气站小压差脱水流程生产数据。表中数据为1 周数据统计,计算采用全年数据,受篇幅限制数据未全部详列。对2011 年10#站生产数据进行分析,在节流压差0.5 MPa 比较稳定的情况下,受环境温度影响,计算得到K值在15~50 ℃/MPa 之间。

根据集气站生产数据、环境温度编写公式(4)、公式(5)。进入小压差节流脱水系统的气流,与环境发生换热,温度降低了ΔT1=m(T热进-T环境);通过节流Δp压差,产生降温,再经过换热器扩大温降后,天然气温度降低值ΔT2=kΔp。

式中:m取值范围为0<m<1,如m=0,表示小压差脱水系统与环境不发生热交换,如m=1,表示小压差脱水系统与环境充分换热,天然气经过换热后与环境温度相同;当小压差节流脱水系统绝热,系统温降系数定义为k(用于表示小压差节流脱水系统固有温降系数),℃/MPa。

将2011 年全年生产数据代入公式(5)求解计算,m=0.54,代入后求解k。k平均值为30.1 ℃/MPa,该值为10#集气站小压差节流脱水系统固有温降系数。利用生产数据及公式,可得到以下两组表观温降系数(K)值。

实测值:

公式计算值:

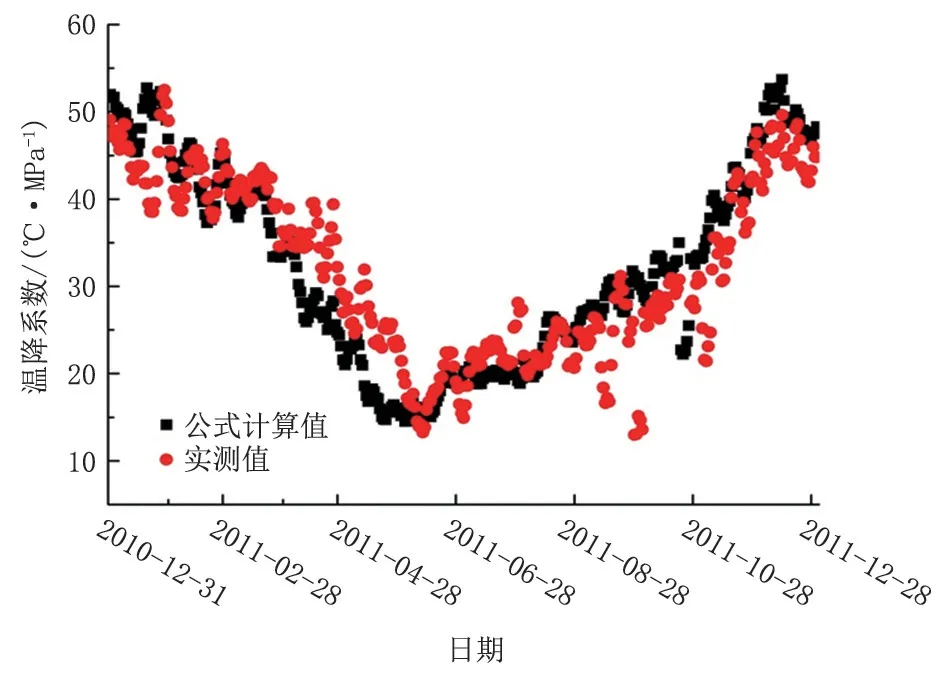

图3 中为330 组表观温降系数K的计算值与实测值。剔除部分相邻生产日温度、压差急剧变化以及温度记录有误的数据,公式计算值与实测值的平均相对误差为8.5%,相对误差大于10%的数据少于30 组。另外小压差脱水系统部分节点监测采用精密水银温度计测量温度,测量精度为±0.4 ℃。当T热进-T环境≤±0.4 ℃可认为与环境无换热,此时计算的K值应与k值相等,2011 年度,共得到12组样本数T热进-T环境≤±0.4 ℃,K值均值为30.4 ℃/MPa,与前述计算k值30.1 ℃/MPa 相当。10#集气站小压差节流脱水系统温降系数公式计算值与实测值结果较一致,相对误差在10%以内,能够满足天然气集输内部生产分析需求。

图3 2011 年10#集气站温降系数Fig.3 Temperature drop coefficient of No.10 Gas Gathering Station in 2011

表1 10#集气站生产数据Tab.1 Production data of No.10 Gas Gathering Station

为了进一步验证该计算方法的准确性,利用2011 年数据拟合计算得到的m、k值,对2013 年10#集气站全年温降系数进行计算,并与实测值对比,结果见图4,公式计算值与实测值趋势一致。

图4 2013 年10#集气站温降系数Fig.4 Temperature drop coefficient of No.10 Gas Gathering Station in 2013

拟合公式(5)可在一定误差范围内对小压差节流脱水系统的性能进行定量分析及评价。利用该公式可以对集气站一级分离后,在一定压差条件下的二级分离温度进行计算。

3.2 计算公式的应用

根据拟合公式(5),对气田其他集气站进行分析计算,得到2011 年、2013 年29 座集气站小压差节流脱水系统固有温降系数k值及m值。2011年,29 座集气站平均k值为30.7 ℃/MPa,其中9 座集气站k值大于35 ℃/MPa,12 座集气站k值在25~35 ℃/MPa 之间,8 座集气站k值小于25 ℃/MPa。2013 年,k值平均值降低至26.4 ℃/MPa,只有1 座集气站温降系数大于35 ℃/MPa。根据分析,2011—2013 年,集气站小压差节流脱水系统性能发生了小幅下降。计算m值在0.3~0.6 之间,说明小压差节流脱水系统与环境之间存在较为显著的热交换。当节流压差<0.2 MPa 时,平均相对误差增大至20%以上。结合集气站工况以及计算公式的产生背景,目前该公式的适宜应用条件应包括节流压差>0.2 MPa、天然气处理量<50×104m3/d、换热器结构较简单、生产工况平稳等。

以2013 年各集气站小压差脱水系统温降系数为基础,对集中增压初期,各集气站脱水深度进行分析。冬季工况,控制节流压差为0.2 MPa 以上时,29 座集气站均可以节流制冷脱水达标。夏季工况,通过小压差脱水系统后,大部分集气站需要控制节流压差达到0.5 MPa 时,才能满足脱水要求,实际上只有10 座集气站二级节流压差能达到0.5 MPa。利用该公式指导,对部分m值大于0.5 的集气站二级脱水流程进行保温处理,使夏季工况集气站二级脱水温度小幅降低。

通过公式计算,发现部分集气站小压差节流脱水系统固有温降系数k连年下降,其中27#集气站k值由最初的45 ℃/MPa 降低到22 ℃/MPa,降幅达到50%。检测发现板翅式换热器内壁出现结垢及污浊现象,这是导致换热效率下降的主要因素。由于换热器是密闭集成设备,无法拆卸处理,通过采用药剂对换热器内壁简单冲洗后,排除大量油污及泡沫物质。清洗后27#集气站小压差节流脱水系统固有温降系数k上升至28 ℃/MPa。

随着气井压力的持续降低,在2013—2018年,大牛地气田陆续实施了天然气集中增压工程、丙烷制冷集中脱水脱烃工程以及集气站增压工程。2018 年大牛地气田各集气站应用了小站增压外输工艺,集气站小压差节流制冷脱水工艺逐渐全部停用。目前华北油气分公司其他气田区块逐步进入开发阶段,可根据需求应用小压差节流脱水工艺,其他气田在用的小压差节流脱水工艺设施可参考大牛地气田节流温降拟合公式进行效果分析及评价。

4 结论

小压差节流脱水工艺系统在大牛地气田天然气处理过程中发挥了重要作用,可在其他气田继续应用。根据集气站生产数据及现场经验总结得到的拟合公式,可简便快捷地对该系统进行分析评价。该工艺系统与环境之间存在显著换热,换热器性能对应用效果影响较大,后续应用中需要加强保温、除垢等,并考虑优化换热器设计。