不同润滑液的电润湿性能研究*

陈晓杰 苏 宇

(江苏科技大学机械工程学院 江苏镇江 212003)

静电雾化是指在液体喷嘴和对应的接地电极之间施加数千伏电压时,喷嘴尖端的液体受到电场力作用,并克服表面张力破碎成细小带电雾滴的现象[9]。由于破碎雾滴带有大量同性电荷,雾滴间存在库仑斥力,阻止液滴凝聚,因此有较好的分散性;同时带电液滴在电场下受到电场力作用沿着电场线方向移动,可以较好地控制雾滴轨迹。宫乐[10]研究了油基纳米流体的静电雾化切削效果,发现其相对于微量润滑而言,不仅能有效抑制刀具磨损,而且明显降低切削环境油雾浓度,因此静电雾化切削有望成为新一代绿色切削技术。

在静电雾化切削加工时,微量润滑液以雾滴的形式抵达前刀面-切屑和后刀面-已加工表面间的锲形区,然后通过大量的毛细管渗透进入变形区,起到润滑作用。润滑液润滑作用受润滑液的渗透性能影响,而润湿性是液体在固体表面铺展的倾向性,可以通过润湿角进行描述,为评价润滑液渗透性能的一个重要指标[11],因此研究润滑液电润湿性具有重要意义。

本文作者搭建了电润湿润湿角测量装置,在不同电压下对不同润滑液(去离子水、蓖麻油、葵花油及其对应纳米流体)的润湿角进行测量,并结合电润湿仿真,研究了电润湿机制,为合理地选择静电雾化用润滑液提供了参考。

1 电润湿理论

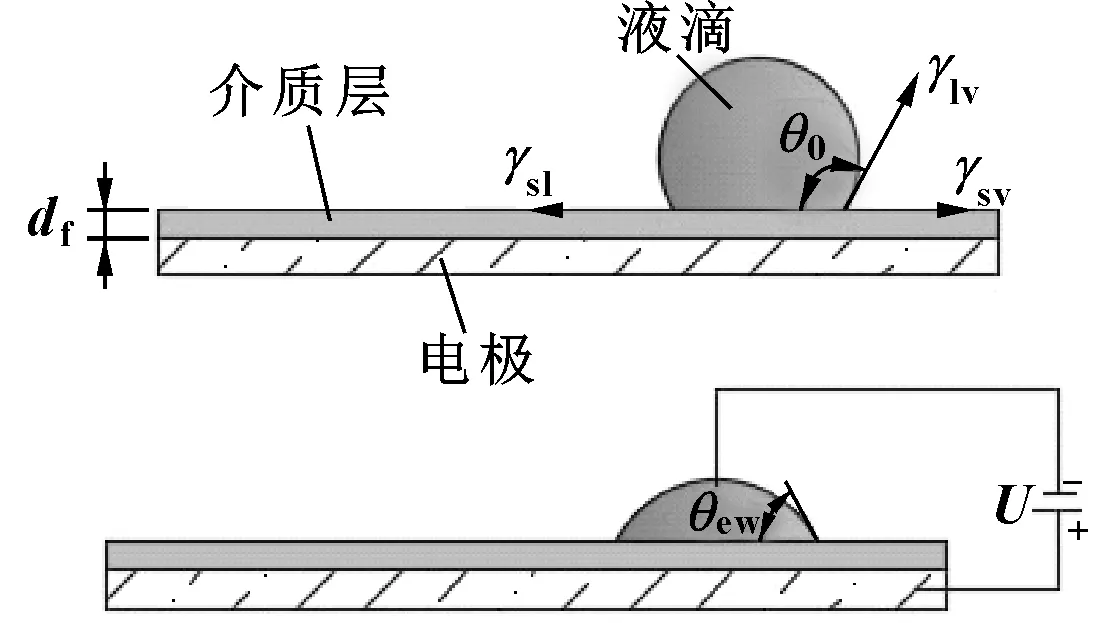

两流体界面与固体表面的润湿角由接触点处力的平衡决定[12]。图1为固-液间润湿角结构示意图。平衡润湿角θ0由杨氏方程给出:

图1 固-液间润湿角的结构示意

γsl+γlvcosθ0=γsv

(1)

式中:γsl为液滴与固体表面之间单位面积的表面能(N/m);γsv为气体与固体表面之间单位面积的表面能(N/m);γlv为液滴与气体表面之间单位面积的表面能(N/m);θ0为初始润湿角(°)。

电润湿(Electrowetting on Dielectric,EWOD)通常由电极-介质层-液滴-空气系统组成,如图2所示。如果液滴与介质外导体之间存在电压差,则杨氏方程修正如下:

图2 介质上电润湿原理示意

(2)

式中:ε为介质层相对介电常数(无单位);U为液滴与介质外导体之间电压差(V);df为介质层厚度(m);θew为加电压之后的接触角(°)。

结合公式(1)、(2)可得:

(3)

2 电润湿试验与仿真

2.1 电润湿试验2.1.1 电润湿润湿角测量装置

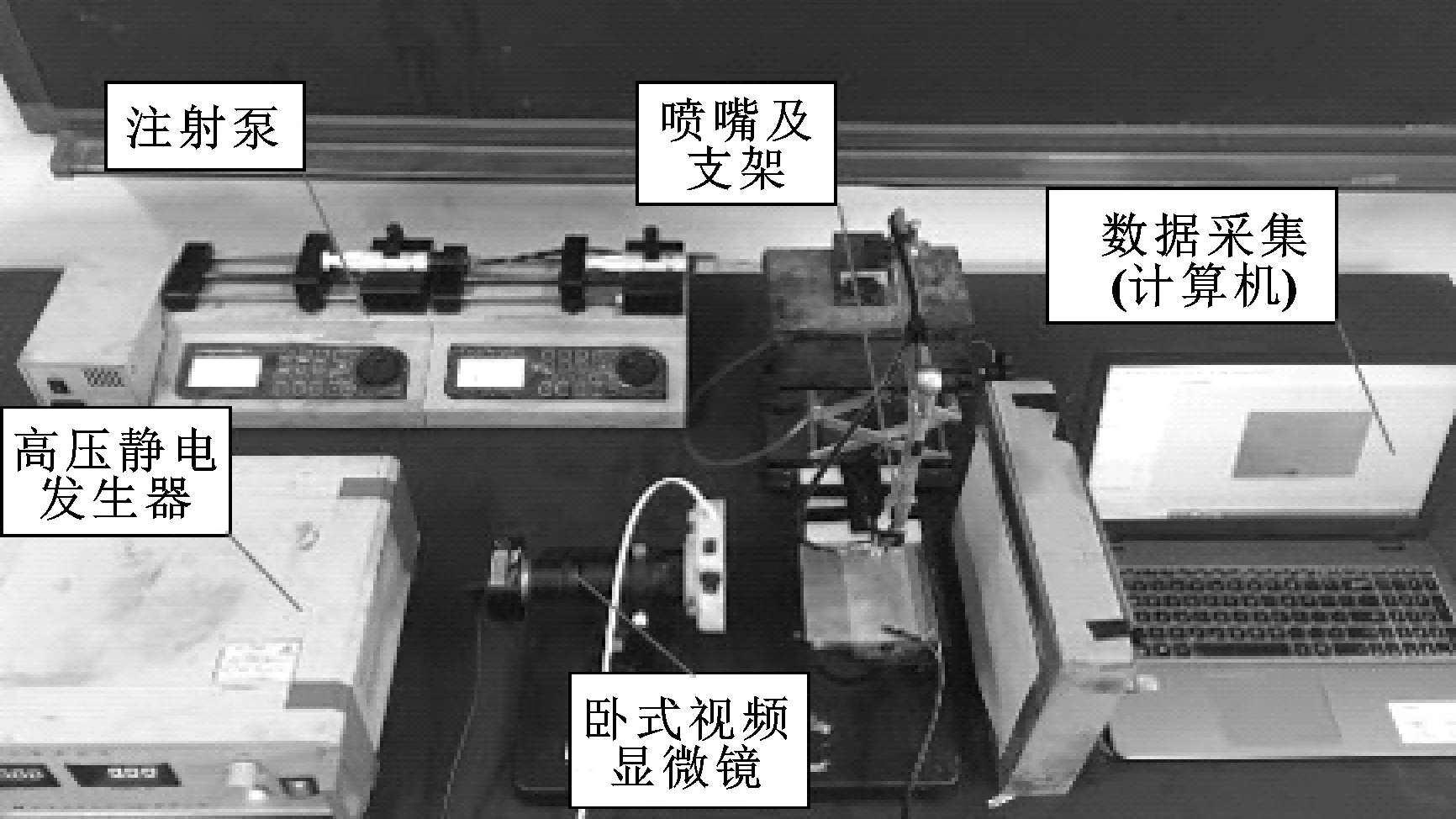

图3为电润湿润湿角测量装置实物图。该装置包括产生负高压的高压静电发生器、精密注射泵、显微成像系统、喷嘴及支架、电极针、钛合金薄板、绝缘层。显微成像系统包括卧式视频显微镜、数据采集分析的计算机。其中铺有绝缘层的钛合金薄板置于卧式视频显微镜载物台上,电极针在绝缘层上方3 mm位置且与绝缘层平行,喷嘴垂直于绝缘层且在其上方20 mm位置。

图3 电润湿润湿角测量装置

电极针通过导线连接至高压静电发生器负极,喷嘴固定在万向调节支架末端的绝缘材料上,通过硅橡胶管连接至注射泵,润滑液液滴滴落在显微成像系统的工作台上的绝缘层上表面,卧式视频显微镜通过USB连接线与计算机连接。

2.1.2 纳米流体制备与物性测量

试验所用润滑液分别为水、葵花油、蓖麻油及以其为基液的体积分数为0.1%的多壁碳纳米管纳米流体。采用直径10~20 nm的多壁碳纳米管,通过两步法制备上述纳米流体。首先纳米流体体积分数需转化为质量分数,换算公式如下:

(4)

式中:ρo为基液的密度(kg/m3);ρs为纳米颗粒的密度(kg/m3);ω为纳米颗粒的质量分数;φ为纳米颗粒体积分数。

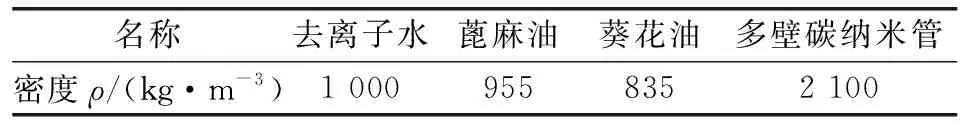

所选用的多壁碳纳米管、去离子水、蓖麻油、葵花油的密度见表1。

表1 纳米颗粒和基液密度

纳米流体悬浮稳定性的测试方法主要包括静置沉淀法和Zeta电位法。静置沉淀法操作简单,只需将配好的纳米流体静置,观察分层。颜色保持的时间越久,稳定性越好。Zeta电位法则根据悬浮液中带电纳米流体颗粒间的斥力来说明分散稳定性好坏。颗粒间的静电斥力越大,不易团聚,说明分散性能越好。而静电斥力的表征需通过测量颗粒致密层和扩展层交界面处的电势(Zeta电位)。当Zeta绝对值高于30 mV,则该分散体系比较稳定[13-14]。

根据文献[15]可知,体积分数为0.1%的多壁碳纳米管水基纳米流体加入质量分数0.15%分散剂阿拉伯胶后,Zeta电位达到-34.1 mV,分散稳定性较好,因此文中水基纳米流体选择该方法配制。葵花油和蓖麻油作为基液的多壁碳纳米管纳米流体并不需要添加阿拉伯胶分散剂。随后,用电子分析天平(型号:FA2004B,量程:0~200 g,精度:0.1 mg)称量一定量的多壁碳纳米管和基液,混合后放入超声振动仪(型号KQ-100DE,频率45 kHz,功率:100 W)进行超声振动强化分散,振动时间2 h。

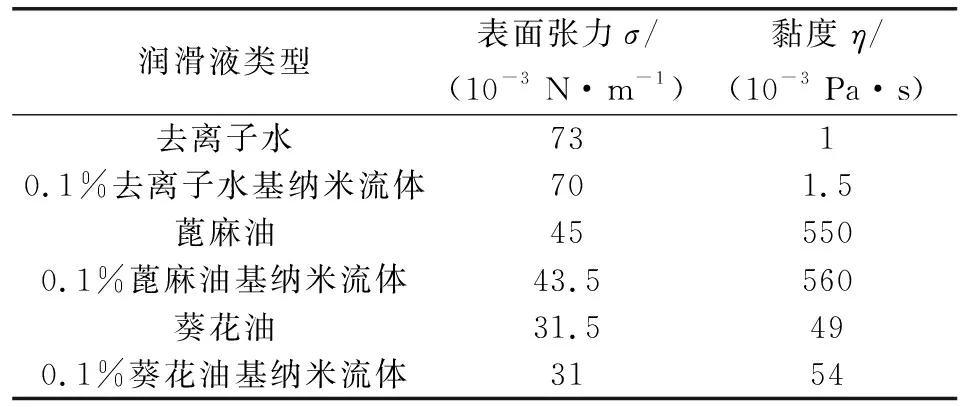

采用上海方瑞仪器有限公司制造的NDJ-9S黏度计和BZY-1型全自动表面张力仪测量润滑液黏度与表面张力,结果见表2。

表2 润滑液的物理参数

2.1.3 润滑液润湿角测量

通过精密注射泵使液滴由喷嘴处缓慢滴落,液滴滴落后关闭注射泵,待液滴在绝缘层上稳定后,经高压静电发生器对电极针施加数千伏的负电压,通过计算机观察并记录液滴润湿角的变化情况,通过PotPlayer软件中将视频按“每帧提取”方式分解图片,最后通过VXM软件测量分解后图片上液滴的润湿角。

2.2 电润湿仿真2.2.1 几何模型与网格划分

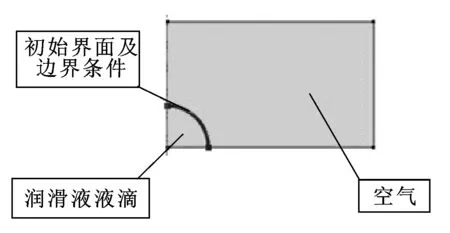

根据试验中未加电压的液滴实际尺寸,建立仿真几何模型,如图4所示。仿真中对润滑液液滴边界施加电压。

图4 仿真模型

图5所示为网格划分结果。仿真中采用自由三角形单元划分网格,设置最小单元大小0.003 mm,最大单元增长率为1.13,曲率因子为0.3,狭窄区域分辨率为1,对边界条件进行缩放,单元大小比例为0.5。

图5 网格划分

2.2.2 控制方程

采用层流、水平集及润湿壁3个方程并行完成电润湿仿真。

以不可压缩Navier-Stokes方程计算液滴的速度和压力:

(5)

式中:ρ为密度(kg/m3);μ为动力黏度(Pa·s);u为流体速度(m/s);p为压力(Pa);Fst为表面张力(N/m)。

以水平集方程追踪液滴界面,计算2个流体之间的界面和表面张力:

(6)

式中:ε为界面厚度控制参数(m);ε=hc/2,hc为典型网格尺寸(m);u为流体速度(m/s);γ为重新初始化参数(取值1),φ为相场变量(0~1)。

(7)

T=σ(I-(nnT)δ)

(8)

(9)

密度、黏度的水平集函数:

ρ=ρ1+(ρ2-ρ1)φ

(10)

μ=μ1+(μ2-μ1)φ

(11)

式中:ρ为密度(kg/m3);ρ1为空气密度(kg/m3);ρ2为润滑液液滴密度(kg/m3);φ为相场变量(0~1);μ为动力黏度(Pa·s);μ1为空气动力黏度(Pa·s);μ2为润滑液液滴动力黏度(Pa·s)。

以润湿壁方程调控润湿角:

n·u=0

(12)

(13)

(14)

式中:n为边界法线;u为流体速度(m/s);Fwall为壁力(N/m2);σ为表面张力系数(N/m);θ为液滴润湿角;δ为流体界面处非零的狄拉克函数;nint为助变量(1);β为滑移长度(m);μ为动力黏度(Pa·s);ε为界面厚度控制参数(m);φ为相场变量(0~1)。

3 结果及分析

3.1 润湿角测量结果

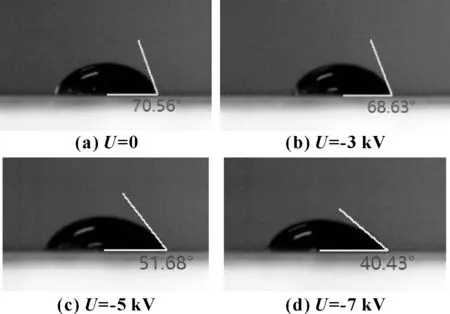

图6所示为不同电压下蓖麻油基纳米流体液滴的润湿角。

图6 不同电压下蓖麻油基纳米流体的润湿角

从图6可以看出,施加电压后,蓖麻油基纳米流体的润湿角减小,且电压越大,液滴润湿角越小。

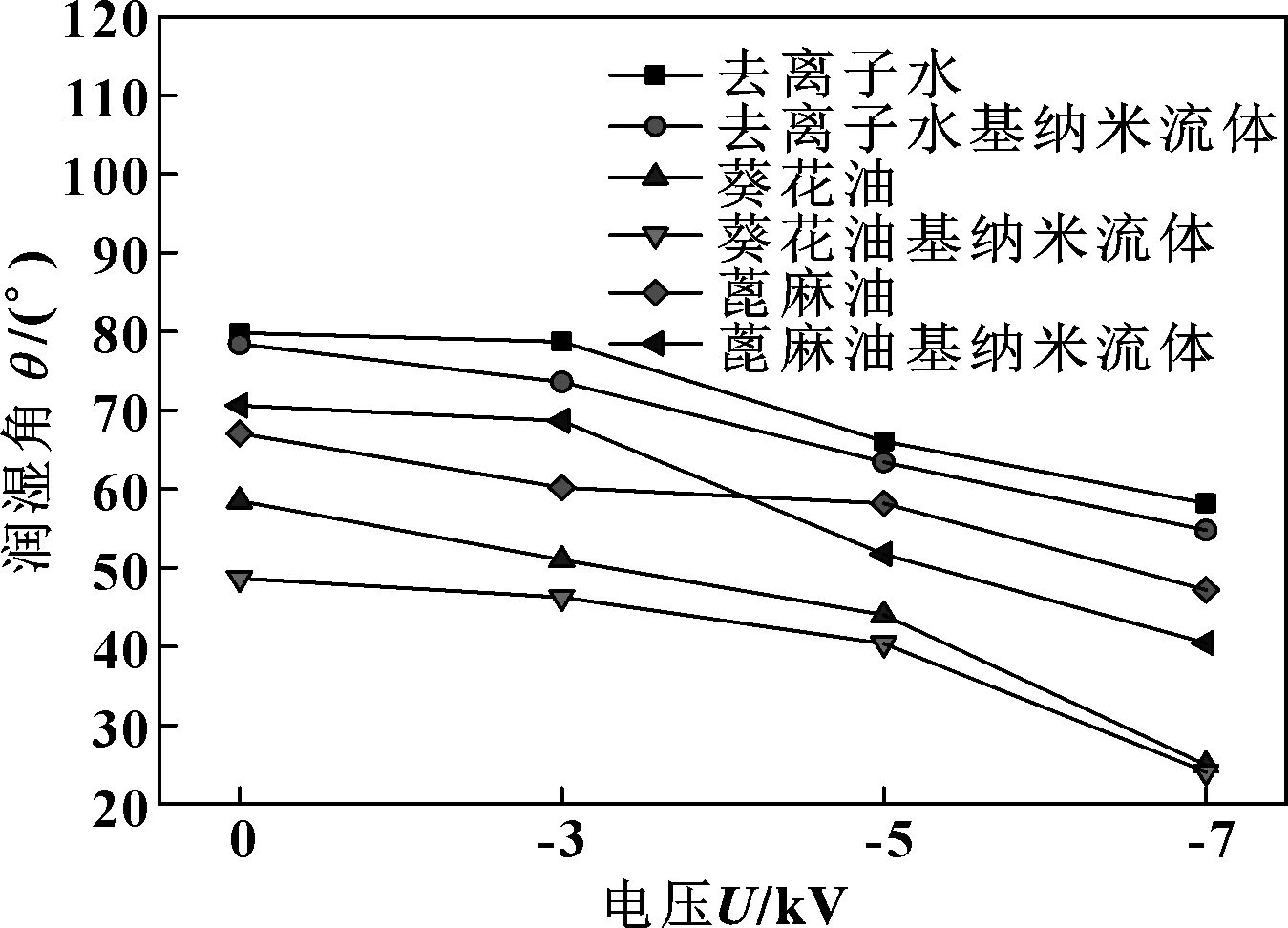

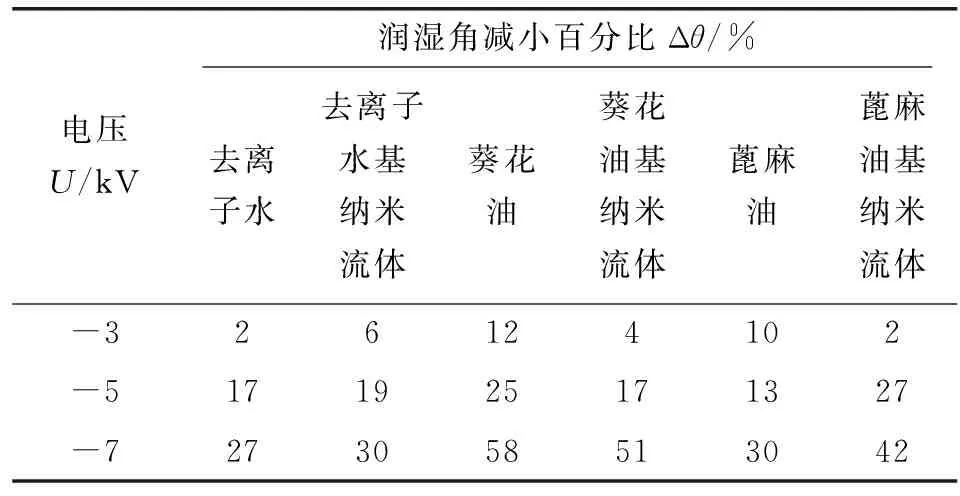

图7示出了不同润滑液的润湿角随电压的变化情况。可以看出,各种润滑液润湿角随电压的增大而减小;当电压为-3 kV时,6种润滑液的润湿角较未施加电压时变化不大;当电压增加到-7 kV时,6种润滑液润湿角较未加电压时明显变小,去离子水润湿角减小幅度最小(27%),葵花油润湿角减小幅度最大(58%);同等电压下,加入纳米颗粒的润滑液比其对应基液的润湿角要小,这可说明纳米颗粒的加入可提高润滑液的电润湿性能;在相同电压下,润滑液润湿角由大到小排列依次为去离子水、去离子水基纳米流体、蓖麻油、蓖麻油基纳米流体、葵花油、葵花油基纳米流体,葵花油基纳米流体的电润湿性能最好。与未加电压相比,不同电压下各种润滑液润湿角减少百分比见表3。

图7 不同电压下各种润滑液润湿角对比

表3 不同电压下各种润滑液润湿角减小百分比

3.2 润湿角仿真结果

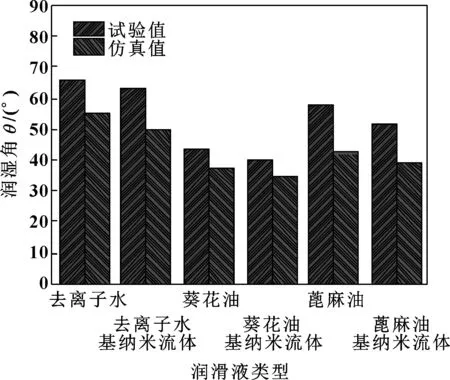

图8所示为外加电压为-5 kV时不同润滑液润湿角仿真结果与试验结果的对比。可以看出,试验测得的润滑液润湿角比仿真得到的润滑液润湿角要稍大;与试验结果相比,润湿角仿真结果的误差在13%~24%。这是因为电润湿试验中通过电极针电离空气后使润滑液液滴带电,而仿真中是直接对液滴施加电压,这使得试验中液滴带电低于仿真,进而导致润滑液润湿角试验值高于仿真值,存在一定的误差。

图8 -5 kV条件下不同类型润滑液润湿角仿真与试验结果对比

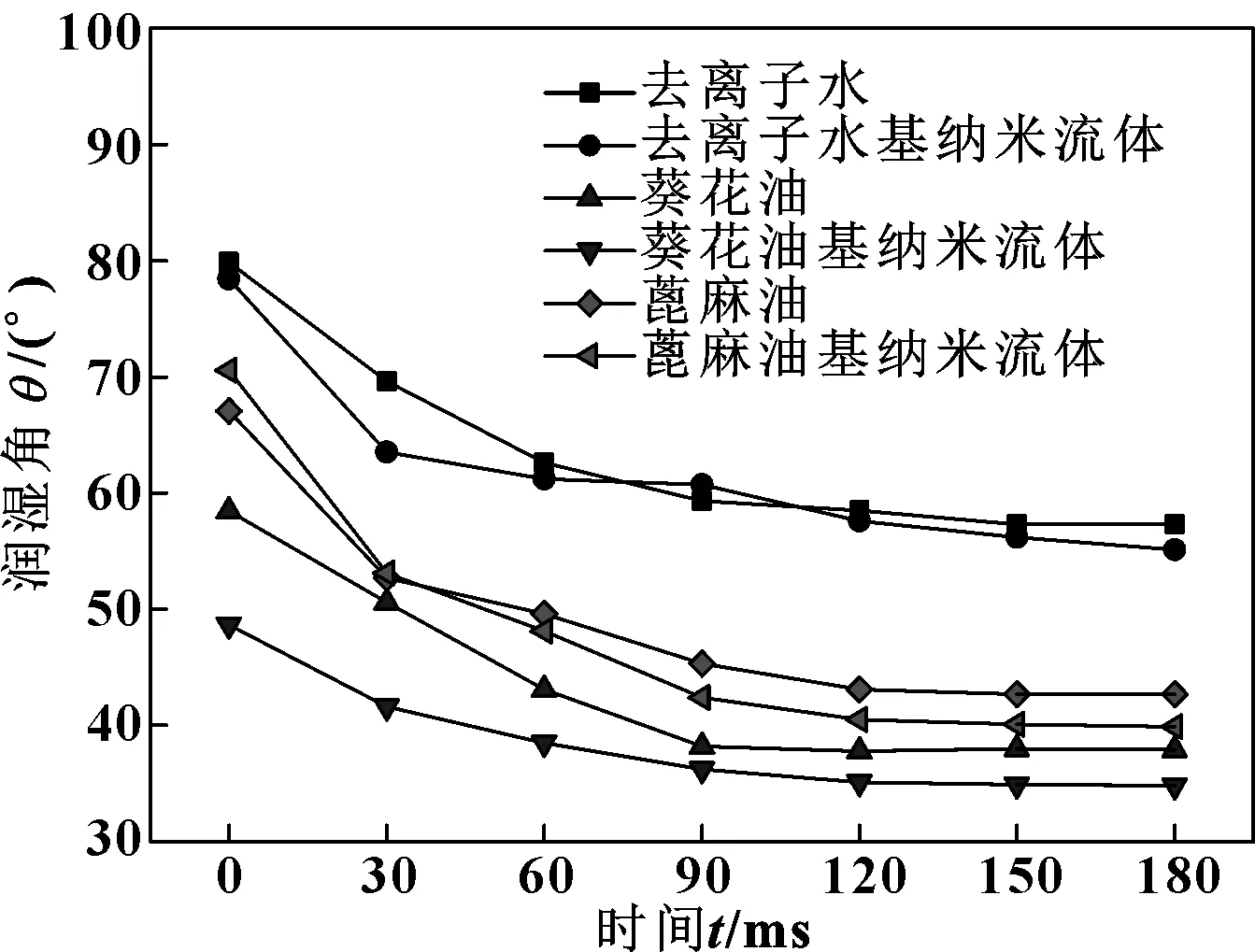

图9所示为不同润滑液润湿角随仿真时间的变化曲线。可以看出,在0~60 ms内,润滑液润湿角迅速减小,6种润滑液润湿角减小百分比在20%左右;60~120 ms内,润滑液润湿角减小速度较之前明显降低,与60 ms时相比,减小了大约6%;120 ms后润滑液润湿角几乎不再发生变化,即润滑液润湿角已经达到稳定状态。

图9 -5 kV仿真条件下不同类型润滑液润湿角随时间的变化曲线

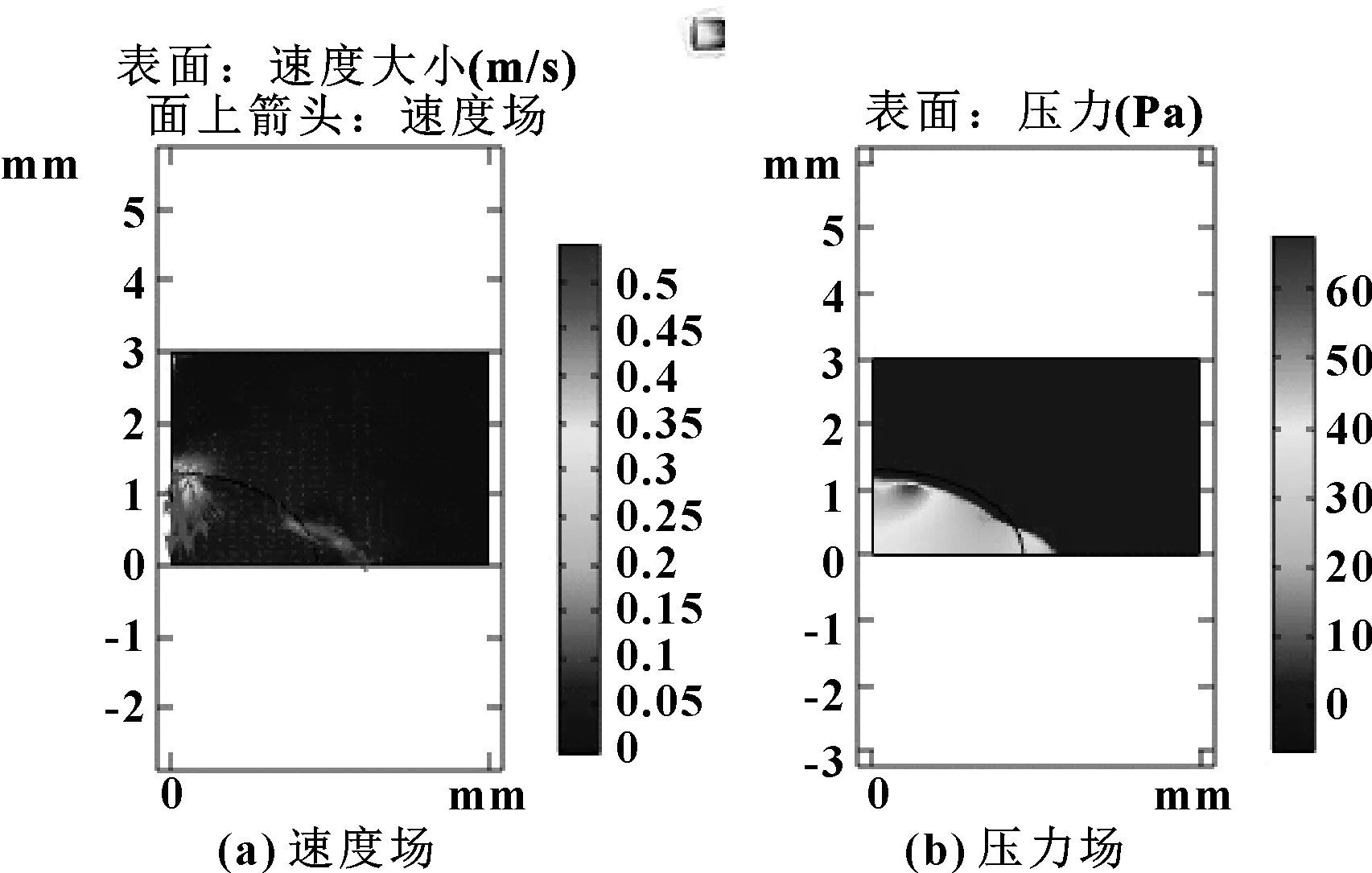

图10所示为-5 kV电压下60 ms时葵花油基纳米流体液滴表面速度场和压力场。可以看出,当施加电压时,液滴中心顶端位置压力与速度较大且速度方向指向液滴内部,而液滴边缘速度较小,方向指向液滴边缘,因此液滴逐渐趴平,润湿角变小。

图10 -5 kV仿真条件下葵花油基纳米流体液滴的速度场与压力场

图11所示为仿真时间100 ms时不同电压下去离子水润滑液的压力场与速度场。可以看出,电压越高,润滑液液滴表面的速度变化越剧烈,液滴趴平速度越快。

图11 仿真时间100 ms时不同电压下去离子水润滑液的压力场与速度场

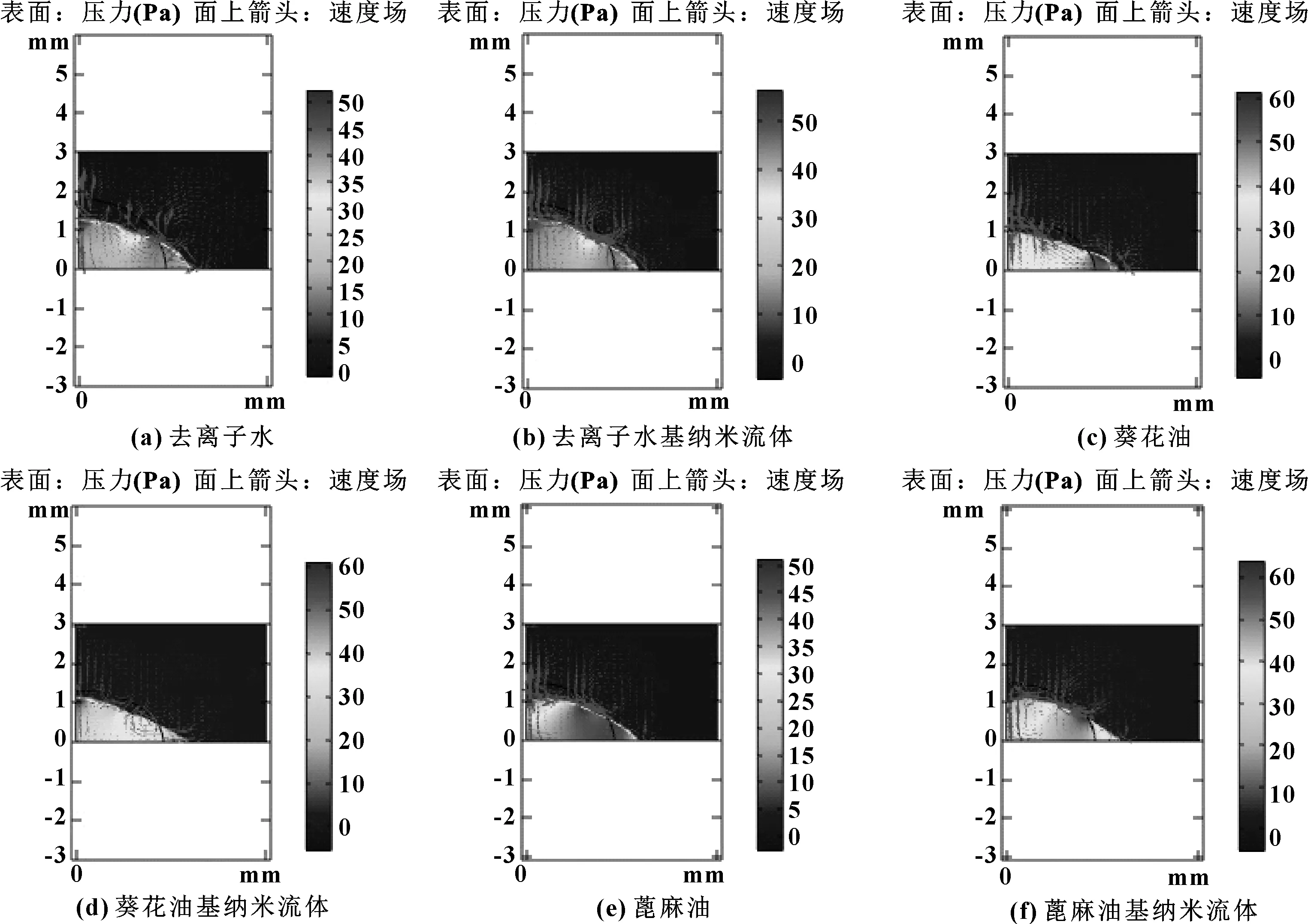

图12所示为在电压为-5 kV下仿真100 ms时不同润滑液的压力场与速度场。可以看出,葵花油、葵花油基纳米流体液滴内部的压力梯度较大,因此其趴平程度大,润湿角小。

图12 在电压为-5 kV下仿真100 ms时不同润滑液的压力场与速度场

4 结论

(1)润滑液润湿角受外加电场的影响,在一定范围内,电压越大,润滑液润湿角越小。

(2)在润滑液中加入纳米颗粒后,电润滑性能提高。

(3)在外加电压相同时,与去离子水、去离子水基纳米流体、蓖麻油、蓖麻油基纳米流体、葵花油相比,葵花油基纳米流体的润湿角最小,润湿性最好。

(4)对润滑液液滴施加电压后,液滴各位置压力场场与速度场发生变化,其顶部压力场较大,速度指向液滴内部,边缘压力场较小,速度指向液滴外部,进而导致润湿角减少。