偏动式SMA车载执行器致动元件载荷特性实验研究

刘琳 杜梓忆 张一俊 谭新晨

摘 要:针對传统电磁式车载执行器体积重量大以及电磁干扰严重等问题,提出一种偏动式SMA(Shape Memory Alloy)车载执行机构,利用具有单程形状记忆效应的形状记忆合金作为驱动元件,在偏动力作用下能够实现双程驱动,研究偏动力对形状记忆合金执行器驱动特性的影响规律,获得了形状记忆合金丝在不同恒定载荷及不同刚度的偏置弹簧作用下的驱动特性,包括驱动位移、驱动力和响应时间等。实验表明,SMA丝与恒定载荷以及偏置弹簧的连接均能实现快速双程驱动,断电后,与偏置弹簧连接的SMA丝不需要停滞而能迅速被弹簧拉长,冷却过程约为10s;与恒定载荷连接的SMA丝断电后需约3s,待SMA冷却后方能在载荷作用下拉长SMA丝,冷却时间需约40s,利用偏置弹簧组成的双程驱动器能有效提高驱动器作动效率。

关键词:偏动式;形状记忆合金执行器;载荷特性;实验研究

随着汽车产业的不断发展,汽车产品向着智能化、轻量化的方向,车载电子电器设备越来越丰富,尤其是对车载执行器的需求与日俱增。目前汽车上活动部件对执行器数量的需求超过200个,由此带来的附加质量增加、电磁干扰、机械噪声等问题已成为制约智能化、轻量化技术发展的瓶颈之一。利用SMA的力学性能[1]和执行器能量密度大、无噪声和电磁干扰等特点,可以实现汽车上活动部件的有效驱动[2]。

实现SMA执行器双程往复驱动,常见的SMA执行器驱动方式包括差动式和偏置式两种[3]。偏置式双程驱动器与差动式双程驱动器的基本工作原理相同,在主动元件和被动元件之间存在着热能、弹性势能与动能之间的转化。但两者之间又存在着许多的不同之处。(1)偏置式双程驱动器只需要单个SMA元件,被动元件为偏置弹簧,而差动式双程驱动器需要两个SMA元件,被动元件仍然是SMA;(2)偏置式双程驱动器完成一次驱动只需要对SMA通电加热一次,冷却后的SMA在弹簧的作用下为第二次循环提供预变形,而差动式双程驱动器需要分别对主动SMA和被动SMA通电加热两次;(3)加热驱动过程中,主动SMA缩短的同时需要拉长被动元件,与马氏体相比,偏置弹簧刚度更大,用于拉伸偏置弹簧所需要的能量更多,因此输出力相对较小;(4)冷却过程中,由于伸长偏置弹簧的刚度相对于SMA丝较大,能够快速拉伸主动SMA,即冷却回程速度更高且主动SMA丝残余变形小,即单位SMA的有效冲程大。

差动式双程驱动器的输出力较大,但是输出位移较小,并且完成一次驱动周期需要对主动SMA和被动SMA进行两次通电加热,SMA温度过高容易导致材料内部结构发生变化,造成永久损坏,因此对驱动过程中的SMA的温度控制至关重要,而差动式双程驱动器需要对主被动两个SMA驱动元件进行控制,增加结构的复杂性,不利于微型化设计初衷。影响SMA驱动器应用的一个重要原因在于SMA驱动器的加热驱动时间较短,而冷却过长很慢,偏置式驱动器断电后,由于弹簧刚度较大能够带动SMA丝快速动作,而差动式双程驱动器冷却过程中,需要经历两次SMA由较为强硬的奥氏体冷却至相对柔软的马氏体才能进行回程,因此冷却周期较长。

1 SMA丝在恒定载荷下的驱动特性研究

1.1实验原理

SMA丝在载荷作用下发生初始变形,对有初始变形的SMA丝通电加热使其发生马氏体逆相变[4],宏观上SMA丝长度缩短的同时驱动恒定载荷产生位移量,但是由于恒定载荷的作用,SMA驱动完成后存在部分残余变形量,而不能回复到原始形状,此时的SMA的位置与通电加热前的SMA之间的位移量即为SMA在恒定载荷下的有效冲程。断电冷却后,恒定载荷给予SMA第二次循环的初始变形,从而实现往复双程驱动[5]。恒定载荷的大小影响SMA初始变形的大小,以及通电加热后的SMA相变过程,最终影响SMA丝的驱动冲程以及响应速度,研究SMA丝在不同恒定载荷作用下的输出位移特性,对于研究柔性驱动器在恒定载荷下的驱动特性具有重要的意义。

1.2实验仪器:

如图1所示,实验仪器包括可调节电源、激光位移传感器、动态信号采集仪以及计算机,通过可调节电源对SMA丝实现通电加热,使其发生相变,利用激光位移传感器获得SMA丝相变过程中长度的变化过程,动态信号采集仪将传感器获得的数据收集并传输到计算机中。

1.3实验过程

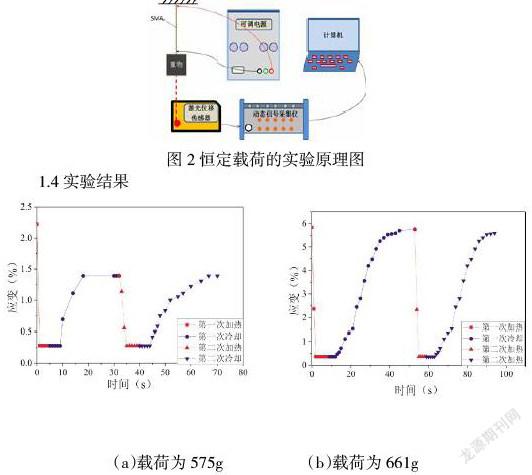

如下图2所示,将不同质量的重物分别与直径为0.2mm,有效长度为360mm的SMA丝的一端连接,SMA丝的另一端固定连接,重物垂直地面,重物在重力作用下拉长SMA 丝,使其产生初始变形,在1.5A的电流强度下对产生初始变形的SMA丝通电加热,SMA丝发生马氏体逆相变[6],长度缩短到最短长度后,关闭电源使其在自然状态下冷却,利用激光位移传感器测得SMA丝加热和冷却过程中位移随时间的变化过程,通过将位移位移传感器与DHDAS动态信号采集仪连接,获得驱动过程中的位移数据,通过计算获得SMA丝应变-时间的变化曲线。

1.4实验结果

图3为SMA丝在不同的恒定载荷作用下,双程驱动过程中,驱动应变随时间的变化曲线,(a)-(e)所对应的载荷分别为575g、661g、750g、838g和925g。从图中可以看出,室温下,SMA在恒定载荷重力的作用发生伸长,通电加热后,由于载荷的作用,使得SMA不能完全恢复至初始状态,断电后的SMA在载荷作用下,第二次被拉长,为第二次驱动提供初始变形。从图中可以看出,SMA加热缩短至最短长度后,对SMA断电冷却,断电后的合金丝仍然具有较高的温度,需要经过约2.5s的冷却后才能相变为相对较为柔软的马氏体结构,此时才能在载荷作用下拉长SMA丝,SMA丝被拉伸至最长所需要的时间随载荷的增加而减少,载荷为661g时所需时间为50s,载荷为925g时所需时间约为33s。

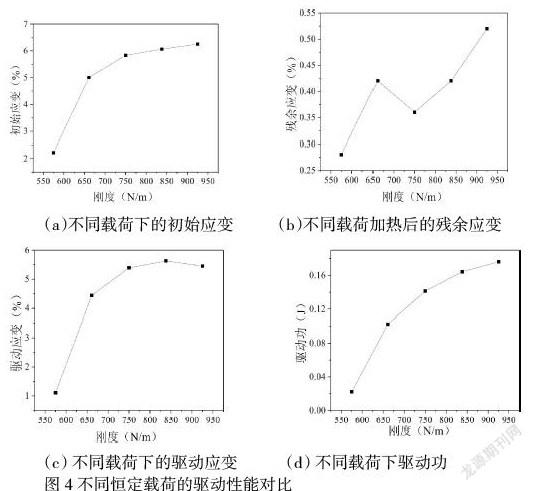

图4不同载荷下SMA丝驱动性能的对比,其中(a)为初始应变;(b)为加热后的残余应变;(c)为驱动应变;(d)为驱动输出功。从图3.6(a)中可以看出,常温马氏体结构下,在载荷较小时,初始变形量随载荷呈近似线性关系,当载荷增加至700g左右时,初始变形量随载荷的增加较为缓慢,载荷到达838g时的初始变形量可到6.06%,即已经达到SMA丝的最大可回复应变,随着载荷的增加,初始变形量增大,易导致变形量过大而失效;从图3.6(b)中可以看出对载荷作用下发生初始变形的SMA丝通电加热后的残余应变随载荷的增加近似呈线性增加;从图3.6(c)可以看出SMA丝在不同的载荷下的驱动应变随载荷的增加而先线性增加后逐渐趋于平缓,在载荷有750g增加至925g,增加23.33%时,驱动应变由5.41%增加至5.72%,仅提高了5.73%;从3.6(d)可以看出,SMA丝在载荷作用下实现双程驱动的驱动输出功随载荷的增加而近似呈线性增加。SMA丝在外部载荷的作用下实现对载荷的双程循环驱动,能够在6%的应变下,对925g的载荷实现有效循环驱动,具有很好的驱动性能。

2 SMA丝与不同刚度弹簧串联的驱动特性研究

2.1 实验原理

SMA丝一端固定,另一端与弹簧连接,弹簧的另一端固定形成串联式连接。在外载荷作用下发生初始变形的SMA在通电加热发生马氏体逆相变,长度缩短的同时驱动与之串联的偏置弹簧伸长,由于偏置弹簧的作用,SMA存在部分残余变形而不能完全回复到原始形状,断电冷却后,SMA发生马氏体相变,刚度减小,伸长的弹簧具有回复趋势,弹簧收缩的同时带动相对柔软的马氏体丝伸长,给予SMA第二次驱动的初始变形,从而实现往复双程驱动。弹簧刚度的大小影响SMA通电加热以及断电冷却后的SMA相变过程,最终影响SMA丝的驱动冲程以及响应速度,加热后SMA末端位置与冷却后SMA末端之间的距离即为SMA与偏置弹簧串联后的有效行程。研究SMA丝在不同刚度弹簧作用下的输出位移特性,对于研究柔性驱动器的弹簧效应具有重要的意义。

中国石油大学的怀利敏[7],通过将有预应变的SMA与不同刚度的弹簧连接,通过详细的实验研究了耦合系统中,弹簧刚度对驱动特性的影响规律,实验结果表明,随着弹簧刚度的增加,SMA逆相变结束时的输出应变逐渐增大,而驱动行程随之减小。

2.2实验过程

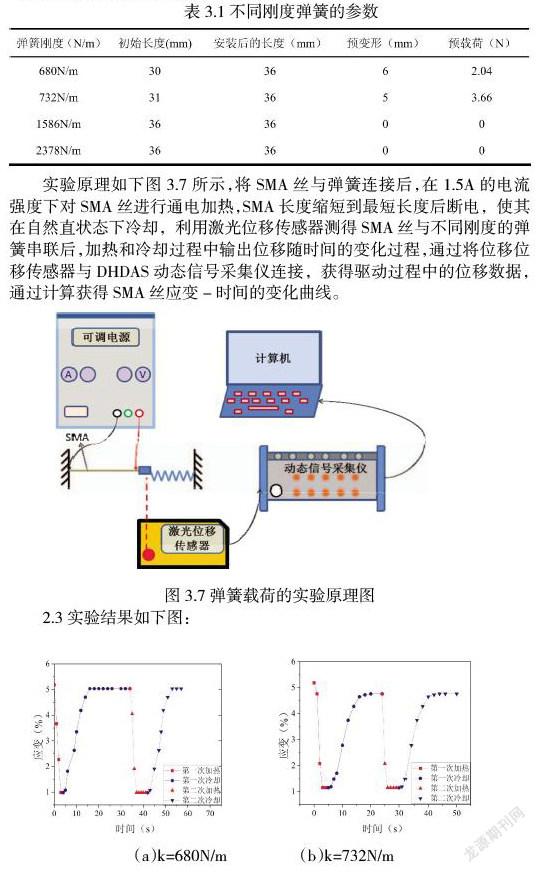

利用拉伸机对直径为0.2mm,有效长度为540mm的SMA丝进行静力拉伸,拉伸长度为30mm后卸载,将卸载后SMA丝仍有28mm的残余变形,即初始应变量为5.2%,将有残余变形的SMA丝与不同刚度的偏置弹簧串联, SMA丝的另一端与弹簧的另一端分别固定连接,由于不同刚度的弹簧的初始长度不同,固定端以自然状态下最长的弹簧,即刚度为2378N/m的弹簧在自然状态下的长度为36mm,以此为固定标准。表3.1为不同刚度的弹簧初始和安装后的状态。

实验原理如下图3.7所示,将SMA丝与弹簧连接后,在1.5A的电流强度下对SMA丝进行通电加热,SMA长度缩短到最短长度后断电,使其在自然直状态下冷却,利用激光位移传感器测得SMA丝与不同刚度的弹簧串联后,加热和冷却过程中输出位移随时间的变化过程,通过将位移位移传感器与DHDAS动态信号采集仪连接,获得驱动过程中的位移数据,通过计算获得SMA丝应变-时间的变化曲线。

2.3实验结果如下图:

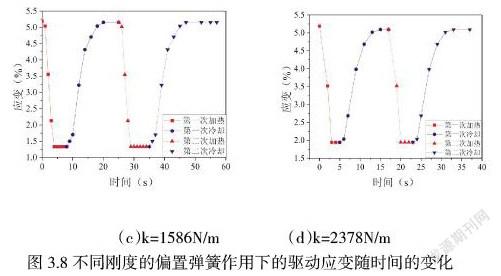

图3.8为SMA丝与不同刚度得偏置弹簧连接,双程驱动的过程中,驱动应变随时间的变化曲线,(a)-(d)所对应的弹簧刚度分别为680N/m、732N/m、1586N/m和2378N/m。从图3.8中可以看出,SMA丝通电加热缩短至最短长度后,对其通电加热使其发生马氏体逆相变,但是由于偏置弹簧的彈性力,相变完成后的SMA丝仍存在部分残余变形。与固定载荷不同,SMA驱动的过程中带动弹簧拉长,断电后的SMA丝温度仍然较高,但是在伸长弹簧弹性力的作用下,几乎不需要停滞,而在断电后能立刻被弹性力伸长,固定载荷下,需要经过约3s冷却至相对较柔软的马氏体,才能在载荷作用下被拉长,这是由于伸长弹簧的弹性力较大引起的,冷却后的SMA丝在弹簧作用下,SMA丝被拉伸之最长的时间随着弹簧刚度的增加而降低,弹簧刚度为680N/m时的冷却完成时间约为17s, 弹簧刚度增加至2378N/m时的冷却完成时间约为8s。

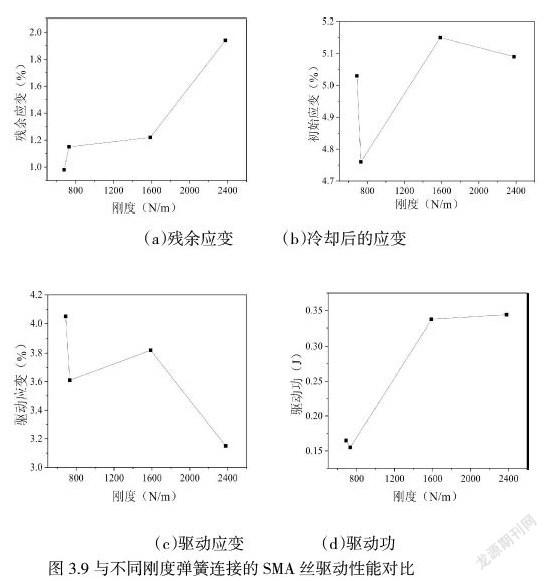

图3.9为初始变形量为5.18%的SMA丝与不同刚度的弹簧连接后,SMA丝驱动性能的对比,其中(a)为加热后的残余应变;(b)为冷却后的应变;(c)为驱动应变;(d)为驱动功。从图3.9(a)中可以看出,相同初始应变量的SMA丝加热相变完成后,由于弹簧弹性力的作用,使得SMA不能完全回复到初始状态,而存在残余应变量,残余应变量的大小随着弹簧刚度的增大而缓慢增大,弹簧刚度为680N/m时的残余应变量为0.98%,弹簧刚度增加至2378N/m时,残余应变量增加至1.33%;从图3.9(b)中可以看出,断电冷却后,在伸长的弹簧的弹性力作用下,SMA被拉长,为第二次循环提供预变形,冷却后的应变量随弹簧刚度的增加而增加,弹簧刚度增加至1900N/m时,增加幅度减缓;从图3.9(c)中可以看出,SMA与不同刚度的弹簧连接后,其驱动应变在弹簧刚度小于732N/m以及弹簧刚度大于1586N/m时,驱动应变随弹簧刚度的增加而降低,这是由于冷却后的应变的增幅小于加热后的残余应变量,弹簧刚度大于732N/m而小于1586N/m时,驱动应变随弹簧刚度的增加而增加,这是冷却后的应变的增幅大于加热后的残余应变量,最大驱动应变弹簧刚度为680N/m时对应的驱动应变,最大值为4.05%;从图3.9(d)中可以看出SMA丝在偏置弹簧的作用下实现双程驱动,弹簧没有预载时,SMA丝的驱动输出功的大小随弹簧刚度的增加而增加,输出功用与作动弹簧,驱动功越大,则用于驱动弹簧的能量越多,驱动器驱动输出功效率越低,且与固定载荷相比,驱动弹簧所需要的能量更高。SMA丝在偏置弹簧的作用下实现对双程循环驱动,且与固定载荷下的双程驱动相比,在断电冷却后几乎不需要停滞,而直接在弹簧弹力的作用下重新拉长SMA丝。

结论:

(1)恒定载荷和偏置弹簧均能为具有单程形状记忆效应的形状记忆合金提供偏动力,使其实现双程驱动。

(2)随着恒定载荷的增加,SMA弹簧冷却时间缩短。

(3)弹簧没有预载时,SMA丝的驱动输出功的大小随弹簧刚度的增加而增加。

(4)输出功用与作动弹簧,驱动功越大,则用于驱动弹簧的能量越多,驱动器驱动输出功效率越低,且与固定载荷相比,驱动弹簧所需要的能量更高。

参考文献:

[1]彭刚,樊剑,李黎,唐家祥.形状记忆合金耗能弹簧的力学性能研究[J].三峡大学土木水电学院,工程力学,2004.

[2]Hiroya Ishii,Kwun-Lon Ting.SMA actuated compliant bistable mechanisms[J].Mechatronics,2004,14:421-437.

[3]Mohd Jani.Designing shape memory alloy linear actuators: A review.

[4]杨耀华,刘庆民,纪华伟,磁控形状记忆合金微位移执行器的研究与应用[J].机电工程,2010,27(5):13-17.

[5]贺志荣.TiNi 形状记忆合金的工程应用研究现状和展望[J].材料导报,2005,19(4):50-33.

[6]王宏.用于仿生推进的 SMA 制动器研究[D].天津,2003.

[7]Huai Limin.Reverse Transformation Behavior of TiNi Shape Memory Alloys Prestrained in the Parent Phase.2006,3:26-28.

作者简介:

刘琳(2001—),女,汉族,山东省德州人,吉林大学本科在读,工业设计专业(车身工程方向)

通讯作者简介:

刘琳(2001—),女,汉族,山东省德州人,吉林大学本科在读,工业设计专业(车身工程方向)

基金项目:

2021年吉林省大学生创新创业训练计划S202110183217