污水处理厂化学除磷精确控制系统研究

——以山东某污水处理厂为例

尹亚云,蒲文鹏,陈永娟,张永光,徐 雯

(1.光大水务科技发展(南京)有限公司,南京 211100;2.光大水务(深圳)有限公司,广东 深圳 518033)

引 言

污水处理厂作为末端治理单元,其出水水质将直接影响受纳水体环境。近年来,城市和工业的飞速发展,导致大量氮磷营养物质的排放,使自然和城市水体水质严重恶化[1]。国家及各地政府相继颁布污水排放标准文件,对磷的排放做出严格控制,使越来越多的污水处理厂将除磷列入处理目标,各种除磷技术也随之蓬勃发展[2-3]。

化学除磷过程反应速度快、对浓度敏感,呈现化学反应的计量学关系[4]。目前化学除磷剂投加方式有人工投加和智能投加两种方式。在现今环保政策压力之下,为保证出水达标,人工加药大多是采用粗放式投加方式,将出水总磷值控制在远低于出水标准的水平。这种方式不仅会造成资源的巨大浪费,还可能会造成污泥产率增加,出水色度增加等一系列问题。一部分自动化程度较高的污水厂会采用智能投加的方式,根据进水流量实时调整加药量,但国内污水厂进水水质波动较大,仅根据流量调节依然存在超标风险。少部分污水厂采用依据总磷负荷实时调整加药量的方式,但化学除磷剂主要是与正磷酸盐进行反应,且国内污水组分波动较大,基于总磷的除磷剂投加系数较难确定。因此对化学除磷精确控制系统的研究很有必要。

1 材料及方法

1.1 污水处理厂概况

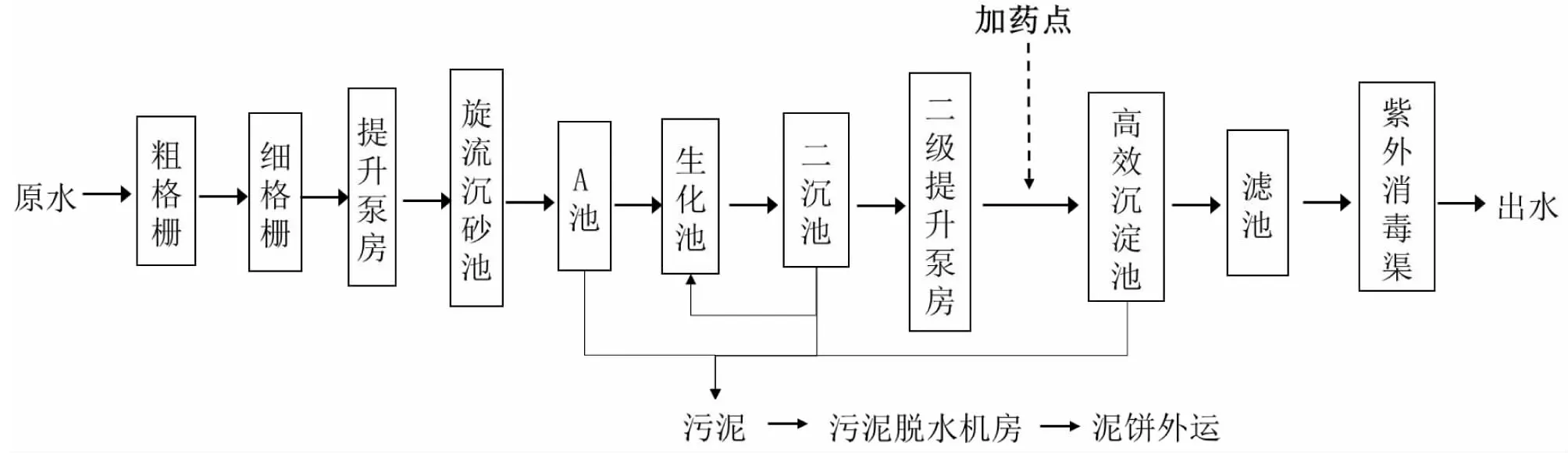

山东省某污水处理厂为满足国家及当地政府的要求于2014年底对污水厂进行提标改造,出水标准执行《城镇污水处理厂污染物排放标准》(GB 18918-2002)中的一级A标准。采用A+AAO+高效沉淀+过滤工艺,工艺流程如图1所示。

图1 工艺流程图

目前,进水流量约9.7万m3/d,主要为生活污水与工业污水,其中工业水含量高达70%以上,来水水质波动性较大。实际进出水水量水质如表1所示。

表1 实际进出水水质水量表

现污水厂三级处理段除磷药剂为聚合硫酸铁(PFS),平均投加量为180 mg/L。目前采用人工加药的方式,由于进水波动,为确保污水厂出水总磷达标,药剂投加量较大。

研究针对该厂的化学除磷精确控制系统,提高污水处理厂达标率,并节省药剂投加费用。针对该水厂来水波动性大的特点,加药除磷控制系统采用了“前馈+反馈”的控制模式,实现了加药过程的精细化控制。

1.2 试验材料

除磷剂为聚合硫酸铁(PFS),有效成分含量12%,密度为1.45 kg/L。

试验用水为该污水厂二沉池出水,水质如下:pH为6.83~7.72,TP为0.35~5.55 mg/L。

1.3 试验方法

采用Kemwater型六联混凝试验搅拌仪进行药剂投加量试验,该污水厂除磷药剂为聚合硫酸铁(PFS)。取1L 水样置于烧杯中,加入预设量的PFS,首先300 r/min快速搅拌1 min,再50 r /min慢速搅拌10 min,静置沉淀45 min 后取上清液检测正磷酸盐与总磷浓度[5-6]。

1.4 分析方法

TP和正磷酸盐采用钼锑抗分光光度法检测。

1.5 高效沉淀池出水标准的设定

经试验测定,经滤池过滤后正磷酸盐浓度占总磷比例约为30%~55%。该厂出水总磷标准为0.5 mg/L。为保证出水达标,设定出水总磷目标值为0.35 mg/L,设定高效沉淀池出水正磷酸盐浓度目标值Csp为0.12 mg/L。

1.6 投药系数的确定

投药系数记为β,其为投加药剂中有效物质铁与污水中所需去除磷的摩尔比。由于进水水质波动较大,取二沉池出水进行混凝实验,混凝沉淀后上清液浓度目标值Csp为0.12 mg/L。记录二沉池出水正磷酸盐浓度C1与投药系数β。

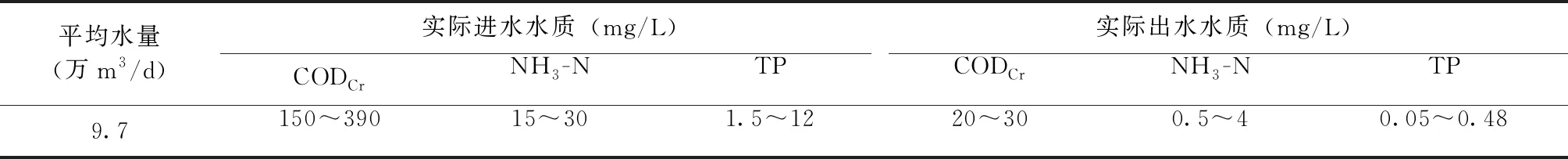

由于该厂进水总磷浓度变化较大,为适应进水水质的变化,并避免因加药泵频繁调节造成损坏,将二沉池出水正磷酸盐浓度(C1)分为十个梯度。基于实验结果及生产性试验验证后确定二沉池出水正磷酸盐浓度与药剂投加系数的关系如表2所示。该对应关系可随着生产数据积累不断优化。

表2 二沉池出水正磷酸盐浓度与药剂投加系数的关系

2 化学除磷数学模型建立

根据二沉池出水正磷酸盐浓度及对应的投药系数,计算加药率:

M1=15.05×(C1-Csp)×β

(1)

式中:M1——加药率,每升污水中投加PFS溶液的质量,mg/L;

C1——二沉池出水正磷酸盐浓度,mg/L;

Csp——高效沉淀池出水正磷酸盐浓度目标值;

β——投药系数,mol/mol。

根据实时进水流量计算加药量:

(2)

式中:Q1——进水流量,m3/h;

Q2——加药量,m3/h;

3 控制系统设计

3.1 控制系统组成

控制系统包括信号采集模块、模型计算模块和控制信号输出模块。

信号采集模块采集进水流量、进水总磷仪监测值、二沉池出水正磷酸盐仪监测值、高效沉淀池出水正磷酸盐仪监测值、总出水总磷仪监测值、加药泵频率、加药泵冲程、加药泵流量和加药间设备运行状态的信号;模型计算模块包括前馈控制模型和反馈控制模型,前馈控制模型中的采集模块可以采集前馈控制过程中产生的信号,前馈控制模型中的内置模型计算加药泵量;反馈控制模型中的采集模块可以采集反馈控制过程中产生的信号,反馈控制模型中的内置模型计算加药泵量;控制信号输出模块将模型计算模块计算的加药量转换为加药泵工作频率,进而转化成控制信号输出至可编程逻辑控制器,控制加药泵群工作。

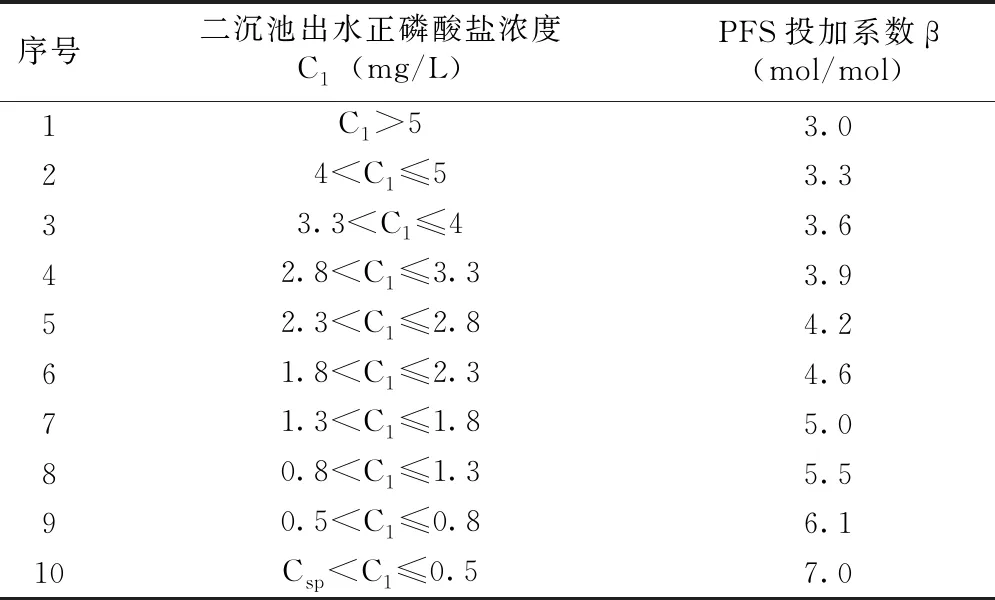

3.2 控制模式设计

控制系统采用“前馈+反馈”的闭环控制模式,控制系统原理如图2所示。

图2 化学除磷精确控制系统示意图

系统加药点在高效沉淀池进水前,在二沉池出水及高效沉淀池出水测量正磷酸盐浓度,分别记为C1、C2,两块仪表采样时间间隔均为30min。根据现场采集的二沉池出水正磷酸盐浓度C1与进水流量Q1,利用化学除磷数学模型计算除磷剂的投加量,给加药泵发出指令使加药泵按设定频率加药,进行前馈控制。前馈控制可及时有效的应对来水冲击,避免进水水质水量突变造成出水超标。

系统采集高效沉淀池出水正磷酸盐浓度C2与设定目标值Csp,计算偏差,进行反馈调节控制,控制算法采用PID控制,公式如下:

Δu(t)=Kp[e(t)-e(t-1)]+Kie(t)+

Kd[e(t)-2e(t-1)+e(t-2)]

(3)

式中:e(t)——t时刻高效沉淀池出水正磷酸盐浓度C2与设定目标值Csp的偏差;

Kp——比例系数;

Ki——积分系数;

Kd——微分系数。

采用试凑法确定PID控制参数,确定Kp为51,Ki为7,Kd为0。这种反馈控制方式,不论混凝过程有多复杂,只要出水正磷酸盐浓度与用户的设定值有偏差,系统就会采取相应的措施减少偏差,最终使得出水正磷酸盐浓度在设定值附近。另外在总出水TP≥0.4 mg/L时切换至手动模式,人工控制加药泵流量,充分保障出水安全。

3.3 控制系统抗风险设计

仪表的稳定对于该系统至关重要,需及时识别仪表异常情况。根据污水厂总进出水总磷仪数据、二沉池出水和高密池出水正磷酸盐浓度趋势判断正磷酸盐仪数据是否异常。异常时系统自动剔除异常数据,从数据库中调用与当前工况最为匹配的替换数据进行交互,确保控制系统不会由于部分数据的损坏或丢失,造成对于实际受控设备的异常控制,确保工艺运行的平稳,以及受控设备的安全。

4 效益分析

4.1 传统加药方式

由于该水厂为工业水占比较大,进水水质波动较大,在没有采用精确控制系统之前采取人工依据出水TP浓度以及运营经验过量投加的方式,但依然存在出水水质超标的风险。

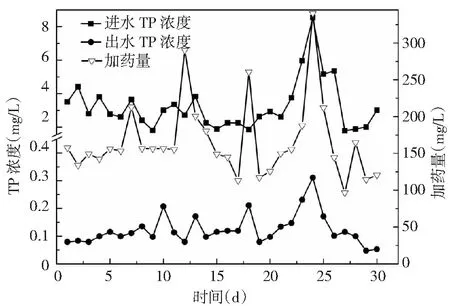

采集连续30天出水TP浓度及加药量数据,进水TP浓度范围为1.75~8.54 mg/L,出水TP浓度范围为0.07~0.31 mg/L,加药量范围为89~315 mg/L,平均加药量约为166 mg/L。传统投药方式药剂消耗巨大。

图3 传统加药方式连续30天进出水TP与加药量变化图

4.2 精确控制方式

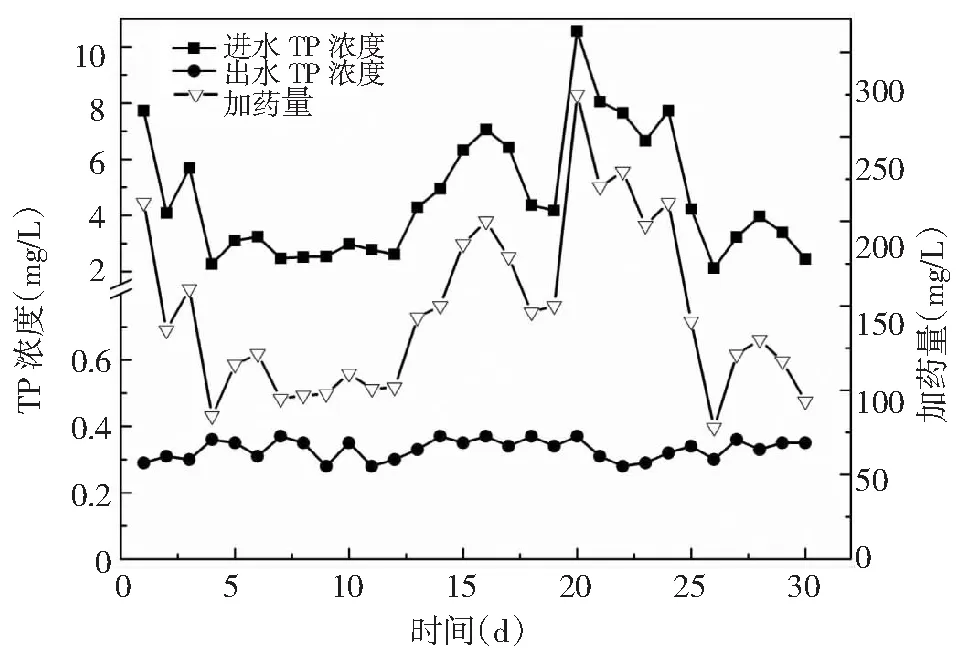

精确控制系统上线稳定运行后,连续监测30天。如图4所示,进水TP浓度范围为2.13~10.56 mg/L,出水TP维持在0.28~0.37 mg/L之间,加药量范围为82~223 mg/L,平均加药量为147 mg/L,节省药剂约12.9%。

图4 精确控制方式连续30天进出水TP与加药量变化图

5 结 论

5.1 将二沉池出水正磷酸盐浓度(C1)分为十个等级,系统自动匹配对应加药系数(β)进行前馈加药量计算,及时有效的应对来水冲击,避免进水水质水量突变造成出水超标。

5.2 采用“前馈+反馈”闭环控制模式,在充分考虑仪表风险的前提下,根据进水磷酸盐负荷实时调整药剂投加量。在水质稳定达标的基础上实现除磷药剂的精确控制。

5.3 在山东某污水处理厂示范工程中,实现加药量节省约12.9 %。该系统具有潜在的应用推广价值。

5.4 经过精确控制系统自动控制除磷剂投加量,不仅解决了污水厂除磷剂粗投放的问题,而且还可以增加出水稳定性,除此之外实现了药剂节省,减轻了运营人员的工作量,使污水厂管理向精细化方向迈进。