橡皮囊压力机典型故障分析与预防性维护

昌河飞机工业(集团)有限责任公司 江西景德镇 333002

1 序言

橡皮囊压力机是一种利用冷轧蓖麻油作为传压介质,通过橡皮囊作用于零件的大型囊式液压设备。橡皮囊成形是一种半模成形法,具有模具简化、生产周期短、制造费用较低、产品表面质量好及生产效率高等特点。橡皮囊成形还能使材料塑性得以充分发挥,减小零件的回弹量,大幅提高贴模的准确度,是一种先进的成形工艺,尤其适合于成形性能差或高强度材料的成形,如铝合金、镁合金、钛合金、不锈钢及高强度低合金钢的成形等。此类设备已广泛应用于航空、汽车等产业。

2 设备与加工步骤

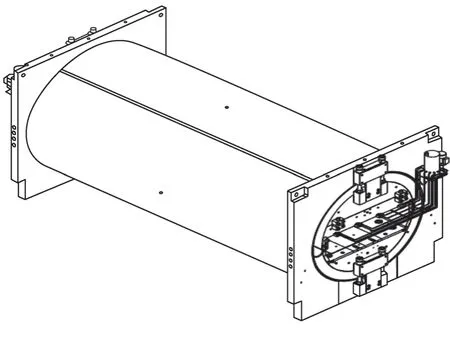

瑞典进口橡皮囊压力机结构如图1所示,采用西门子S7-400PLC,结合软起动、中间继电器等电气元件和液压元件进行运动控制,自动化程度较高,操作简单。设备具有左、右两个矩形工作台,分别为深压侧及浅压侧,根据所压模具的高度不同,人工进行选择性摆放。中间部分为有效工作区,采用圆筒式结构,承压筒体如图2所示。

图1 橡皮囊压力机结构示意

图2 承压筒体

承压筒体使用合金结构钢制作而成,外表用连续矩形截面的高强度钢丝预应力缠绕(把钢丝预先张拉到规定的应力值,然后将其缠绕到筒体上,提高结构的承载能力),具有很高的静力强度、冲击韧性及疲劳极限。设备自动加工一次零件的具体步骤为:①操作人员在工作台面上摆放好模具及零件后,起动自动循环按钮,工作台自动移入筒体并到达指定位置。②液压系统开始通过管路向安装在筒体内部的橡皮囊内充油,通过压力传感器检测是否充满油液。③液压系统开始加压,橡皮囊逐渐变形挤压工作台表层的橡胶衬垫,摆放在衬垫下方的零件开始贴合模具成形,如图3所示。④液压系统增压,若零件成形要求压力较高(>275bar,1bar=1×105Pa,下同),则需要通过增压器进行增压,获得高压力。⑤液压系统到达指定压力后,进行保压,保压时间由操作人员设定。⑥液压系统完成保压后,开始进行泄压、橡皮囊抽真空动作,将橡皮囊抽起,防止与工作台上表层的橡胶衬垫粘连,影响工作台移动。⑦橡皮囊内真空度达到一定数值后,工作台自动移出筒体,一次加压完毕,操作人员取出所压零件。

图3 橡皮囊成形工艺

3 设备典型故障案例

3.1 工作台无法正常移动

工作台的移动机构是通过双向定量液压马达连接轴、齿轮及链条带动工作台前进和后退,同轴上装有编码器(见图4红色圈内盖板下方)检测工作台实时位置。工作台移动的速度和方向是由主液压泵输出压力结合液压阀组进行控制,液压控制原理如图5所示。

图4 工作台移动机构

图5 工作台移动液压控制原理

设备曾出现在起动液压系统后工作台自动向一侧移动不受控制的现象,经排查后确认为伺服换向阀阀芯因异物卡死,无法回中位,导致起动液压系统后工作台无法保持停止状态,直接向一侧运动,更换伺服换向阀后恢复正常。同时,还出现过工作台在进出筒体时运行缓慢的现象,引起此现象的因素较多,基本可概括为两大类:一是液压系统输出压力不足,工作台质量10t以上,正常情况下在移动工作台时控制系统设定液压系统的输出压力值应达到120bar左右,若液压系统的输出压力过低则可能造成工作台移动缓慢。二是工作台本体结构为金属框,两侧装有固定侧板(由弹簧钢制作而成),内部有橡胶块与之连接,如图6所示。工作台在进出筒体时与筒体两侧侧板有刮蹭,机械部件相互干涉,导致工作台移动受阻。工作台在进出筒体时两侧与筒体侧板的间距应≥1mm,可在工作台移动至筒体中间位置时使用塞尺进行间隙测量,如图7所示。造成干涉的原因有多种,筒体两边侧板未到位导致间距变小,工作台侧板长期受压变形,工作台固定侧板上安装的小弹片断裂导致工作台侧板回弹力不足未回位,以及破碎的小橡胶块挤进工作台侧板内侧导致工作台间距变大等原因都可能造成工作台与筒体侧板干涉,从而移动受阻,运行缓慢甚至卡死。

图6 工作台

图7 工作台与筒体侧板间隙测量

3.2 液压系统无法达到高压

液压系统通过单液压泵一级加压可达到275bar,通过增压器二级加压最高可达到1000bar。设备所使用的增压器为双作用增压器,如图8所示,中间为低压腔,两端为高压腔(高压腔体外部有钢丝缠绕),增压器活塞在换向阀的控制下执行左右往复运动,持续不断地输出高压油。

设备出现过无法达到高压力、增压速率慢的现象,一般引起该现象的主要原因有以下两种。一是在起动增压器增压后,主液压泵输出压力与系统压力基本成线性关系,目标压力越高,主液压泵输出至增压器推动活塞的压力越高。由于主液压泵内泄或主液压泵压力控制阀阀芯磨损等原因,导致主液压泵输出压力较低,增压速率慢甚至无法达到高压。二是经长期使用后,增压器内部密封件老化破裂,如图9所示,产生内部泄漏,导致系统无法达到高压。需要注意的是,增压器是设备的核心部件,在拆解增压器更换密封件的过程中,需要使用槽钢、扭力扳手和长拉杆等专用工具,增压器上的每个紧固螺栓均有扭矩要求,如8根长螺杆上的超级螺栓扭矩要求为385N·m,必须根据扭矩要求进行拆装,确保安装质量。

图8 增压器

图9 增压器内部密封件老化破裂

3.3 液压管路泄漏

在大型液压设备中,液压管路泄漏是常见现象,一般由于管路接头松动、密封件老化失效引起。该设备在增压器的充油管路三通连接处及高压出油管路锥面密封处出现过泄漏现象。增压器充油管路在三通连接处原采用一种特殊的24°密封圈卡套式密封,如图10所示。造成泄漏的原因主要是由于管路密封平台疲劳开裂、密封元件老化失效导致。考虑到密封备件的难采购性以及后期的维护,对此部分液压管路进行改造,使用材质为E235N的EO精密无缝钢管加工重新制作充油管路,将三通连接处的密封形式更改为常见的EO-2型卡套密封,改造后效果良好,无泄漏情况。增压器高压出油管路(耐压1200bar)用于连接增压器两高压腔体,结构为U形,密封形式采用60°锥面硬密封,如图11所示,此处泄漏是由于密封面磨损导致公母接触面无法完全贴合,曾尝试研磨锥面修复,但效果不佳,故重新制作高压管路,密封形式保持不变,但在制作过程中对高压管路的结构进行了优化,由原来的一体式改造为通过L形转接块进行连接,便于后期维修更换。

图10 充油管路原密封形式

图11 60°锥面硬密封

3.4 橡皮囊组件损坏泄漏

橡皮囊组件由橡皮囊、密封圈、PU拐角、PU侧条及铜拐角等部件组成,如图12所示,安装在筒体内部上方,其中橡皮囊、密封圈及PU拐角是易损部件,一旦损坏则需要整体拆卸,再进行部件更换,而易损部件的使用寿命主要取决于设备的平均使用压力、次数。由于橡皮囊价格昂贵,采购周期长,若发生意外事件造成橡皮囊出现裂痕、穿透性小洞等而又无备件储备的情况下,可尝试使用热硫化的方法进行人工修补,当然修补完成后的橡皮囊不宜再进行高压力使用。

4 设备预防性维护

根据设备的故障发生及频次情况,可在平时工作中,从以下方面对设备进行长周期预防性维护工作。

(1)部件的润滑 定期检查润滑泵润滑脂位置,各电动机定期添加润滑脂,工作台侧板定期涂抹二硫化钼润滑脂,同时应定期检测工作台与筒体侧板的间隙,防止金属部件出现不可逆的损伤。

(2)管路接头、紧固螺栓的检查 定期对设备的高压液压管路接头以及固定螺栓进行检查,并按照相应的扭矩要求适当进行紧固。

(3)易损部件的更换 主要针对液压管路的接头密封件、增压器内部密封件及液压单向阀的内部密封件等。

(4)对操作人员严格要求 零件模具应均匀摆放,防止橡皮囊因长期变形不均匀导致其使用寿命缩短。

(5)油液性能的定期检测和油滤的定期更换 液压系统能否长期有效地工作,在很大程度上取决于液压油的性能。油液所含颗粒物较多会卡死阀芯,阻碍正常运行,拉伤液压泵的定子与转子的相对运动面、配油盘与缸体的相对运动面,会堵塞元件的阻尼孔、节流口等,产生各种故障。油液的黏度过高会增加系统阻力,造成功率损耗增加,甚至还会造成液压泵低温起动困难,黏度过低会增加设备的内、外泄漏,使液压系统工作压力不稳定,严重时会因润滑不良造成泵磨损增加的情况,所以保证油液的性能对整个液压系统的稳定运行十分重要。

(6)备件的储备 橡皮囊压力机设备的大多数备件均为特殊定制,采购周期极长,需要做好特殊备件的储备工作,防止出现因备件问题造成设备长期停机的情况。

5 结束语

橡皮囊压力机设备作为复杂的大型液压设备,其故障维修工作内容比较多,工作难度比较大,特别是液压系统问题,经常需要专业化的技术维修人员去仔细排查故障点,但更重要的是需要做好设备的预防性维护工作,以“治未病”的理念去修理设备,让设备长期稳定运行才是最终的目标。