LPG罐车罐体爆炸原因分析及事故处置

李海江

0 引言

2020年6月13日,沈海高速一辆LPG(Lique fied Petroleum Gas,缩写为LPG,中文:液化石油气)罐车爆炸,导致20人死亡,172人受伤,周边部分民房及厂房倒塌,多辆汽车烧毁。据事故车后方车辆行车记录仪显示,16时55分43秒,罐车在匝道正常行驶,罐体及罐车后方没有白雾产生,罐车一切正常;16时55分45秒,罐体突然发生断裂并飞出;大约2min后,泄漏的液化石油气起火发生爆炸,造成大量人员伤亡和财产损失。诱发罐体爆炸的直接原因是由于罐体内的介质发生化学反应所致。因此,研究罐车罐体爆炸原因,对预防和减少LPG罐车运输爆炸事故、减少人员伤亡有着重要意义。

1 罐体爆炸分析方法

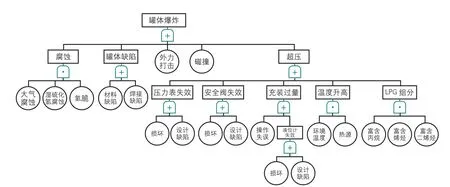

常用的事故分析方法有事故树、事件树、安全检查表、失效模式与影响分析等。为更好分析罐体爆炸的原因,通常采用事故树分析法进行分析。事故树分析法(Fault Tree Analysis,缩写为FTA)又称故障树分析,是从结果到原因采用图形演绎和逻辑推理,把事件层层展开,找出事故有关因素之间的因果关系和逻辑关系的分析法。事故树分析法的特点是果因关系清晰,对导致事故的各种原因及逻辑关系能做出全面、简洁、形象地描述,事故发生的直接原因、间接原因一目了然。因此,采用事故树分析法来分析LPG罐车罐体爆炸原因是十分有效的方法。LPG罐车罐体爆炸事故树如图1。

2 罐车罐体爆炸原因分析

从事故树中可以看出,导致罐体爆炸的原因有罐体缺陷、腐蚀、外力打击、撞击和超压等。

2.1 罐体缺陷

图 1 LPG罐车罐体爆炸事故树

罐体缺陷包括材料缺陷和焊接缺陷,材料的缺陷会造成罐体韧性降低,焊接的缺陷会导致焊缝开裂。按照《液化气体汽车罐车》(GB/T19905-2017)相关规定,罐体采用碳素钢或低合金钢钢材,有Q235-C、20R、16MnR和 15MnVR几种钢种。Q235-C和20R,许用应力较小,罐壁较厚,自重较大,运用较少。16MnR罐体壁厚度适中,焊接工艺成熟,是目前压力容器行业最常用的钢种。15MnVR性能与16MnR相似,价格较高,运用较少。按照特种设备安全技术规范《压力容器定期检验规则》(TSG R7001-2013)相关规定,压力容器要做壁厚测定、表面缺陷检测、埋藏缺陷检测、材料分析、强度校核、耐压试验等检测和实验。罐体生产和定期检验均有非常高的要求,罐体有先天性缺陷的概率较低,由先天性缺陷导致罐体破裂概率较小。

2.2 腐蚀

LPG罐车罐体材质为钢,油漆层脱落、LPG 中含有超标的H2S和少量的水等容易造成罐体腐蚀。腐蚀致使罐壁变薄,罐体整体强度下降,造成罐体渗透、局部开孔或者LPG罐车腐蚀主要有:油漆层脱落且长期暴露在恶劣天气环境下造成外壁腐蚀;工艺的原因,LPG 中含有超标的H2S和少量的水,形成了湿硫化氢环境,造成内部腐蚀;在湿硫化氢腐蚀环境下,罐体会发生氢鼓泡,造成氢致开裂(氢脆)[1]。

2.3 外力打击、撞击

当LPG罐车罐体在行驶的过程中遭受外部强力打击、撞击,或者因交通事故造成罐车侧翻、翻滚等突发状况时,罐体都可能发生形变受损,造成罐体应力改变、使罐体强度降低,导致罐体局部韧性开裂,从而引发爆炸。

2.4 超压

造成超压的原因有压力表失效、安全阀失效、充装过量、温度升高、LPG组分等因素。

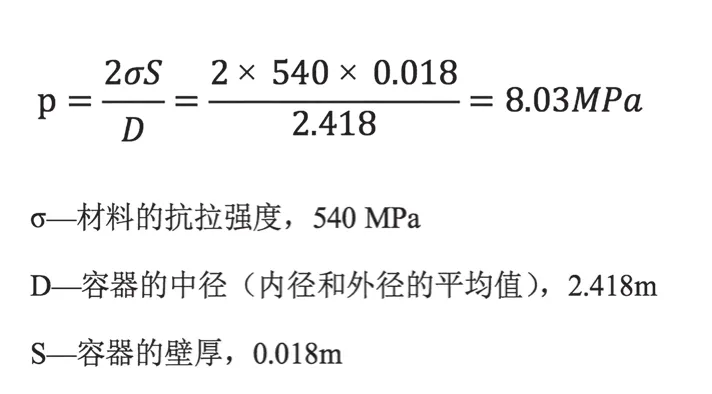

2.4.1 罐体爆炸所需压力

LPG罐体出厂时和使用一定的周期后都要进行耐压试验,一般采用液压试验,液压试验压力为罐体设计压力的1.5倍即3.3MPa,但这个压力小于罐体材料的破裂压力。以现役的某种罐体为例,罐体设计压力2.16MPa,材质为16MnR,内径2400mm,外径2436mm,壁厚18mm,根据中径公式计算其罐体的破裂压力为[2]:

不同厂家不同型号的罐体直径、壁厚、设计压力不同,如BJ431Y固定式液化石油气罐车设计压力1.8 MPa、直径1500mm、壁厚10mm、材质为16MnR[3],根据中径公式计算其罐体的爆破压力为7.15 MPa。解放牌半挂式LPG罐车设计压力2.0 MPa、直径1400mm,壁厚12mm、材质为16MnR[3],根据中径公式计算其罐体的爆破压力为9.18 MPa。可以看出,虽然不同型号的罐体耐压不同,但其能承受的压力均比罐体设计压力大,正常情况下使用,罐体不易发生爆炸。

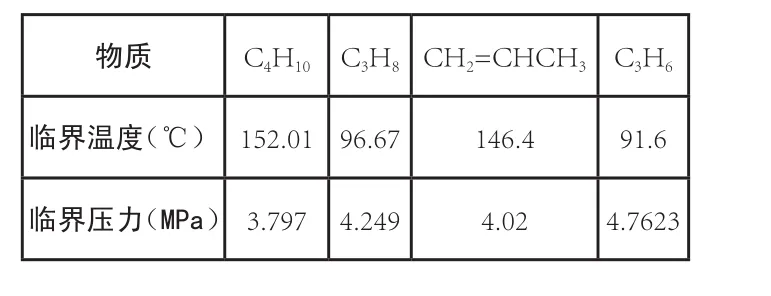

表1 液化石油气主要成分的临界温度和临界压力

2.4.2 安全阀、压力表故障

液化石油气主要成分C4H10约60%、C3H8约30%,C3~C4烯烃及其他烃类约10%[2]。其主要成分的临界温度和临界压力见表1。

从表1中可以看出,液化石油气主要成分的临界温度都远远高于环境温度,只需要加压就能液化。LPG罐车罐体设计温度为50℃,设计压力为1.6 MPa~2.2 MPa, 工 作 压 力 为 0.8 MPa。C3H8在64℃时饱和蒸气压为2.2MPa、50℃时饱和蒸气压为1.6 MPa、24 ℃时饱和蒸气压为0.8 MPa。相同温度下C3H8的饱和蒸气压比C4H10高,正常运输状态下的LPG温度达不到50~64 ℃,罐体内压力达不到1.6~2.2 MPa。所以,压力表、安全阀等安全附件故障,只要环境温度没有明显上升,罐体内压力为介质温度所对应的饱和蒸气压,这个压力小于罐体设计压力,更远远小于罐体的爆破压力,不会造成未受损罐体爆炸。

2.4.3 液位计故障,过量充装

因液位计失效、操作人员失误等都会导致过量充装。LPG液体具有热胀冷缩的特点,随着环境温度升高,液体体积膨胀,罐体压力增大。由于压力的增长是一个渐进过程,罐体会产生鼓桶等变形现象,最终会使罐体发生韧性断裂。

2.4.4 液化石油气的温度

LPG温度升高,饱和蒸气压增大,罐体压力增大。LPG温度若仅受环境影响,温度不会骤变,压力不会骤增。如果罐体受到烘烤或接受大量热辐射,LPG温度快速上升,压力会骤增,会造成罐体爆炸。

2.4.5 烯烃、二烯烃含量

LPG中含有10%的丙烯、丁烯等物质,烯烃会发生聚合反应,放出热量,可使罐体压力升高,但是烯烃的聚合要具备一定的条件,一般条件下不容易发生。

罐车运输的如果是丁二烯,或者曾经运输过丁二烯,或者液化石油气里含有大量的丁二烯,则爆炸危险性将显著增加。丁二烯在金属铁离子的催化作用下常温就能与氧气反应生成过氧化物聚合物[4]。丁二烯过氧化物聚合物密度比液化石油气大、比丁二烯大,易沉积并积累于设备死角处,极不稳定,在外界撞击、摩擦、冲击、热刺激等作用下容易发生爆炸[5]。丁二烯过氧化物聚合物一旦发生爆炸,罐内压力就骤增,超过罐体的耐压时罐体爆炸。沈海高速LPG罐车罐体2秒时间内罐体压力由工作压力上升到罐体破裂压力,罐体发生脆性断裂并飞出,只有化学反应才能达到。罐体爆炸的直接原因可能是罐体内残留有丁二烯过氧化物聚合物这一类型的爆炸性物质,特定的条件下爆炸性物质发生爆炸,使罐体内压力骤增超过罐体耐压发生罐体爆炸。

3 LPG罐车事故风险辨识及消防救援措施

LPG罐车事故主要有罐体未受损未泄漏、罐体受损未泄漏、泄漏、着火4种类型。消防救援人员要根据现场情况,对灾情准确侦查研判,充分辨识风险,采取科学措施处置。

3.1 灾情的侦查研判

LPG罐车事故处置风险较大,必须全面地自始至终地对灾情进行侦查,准确把握灾情基本情况才能制定相应的救援行动方案。

3.1.1 远观罐车状态,判断安全附件仪器仪表工况

救援力量抵达现场之前,侦查员应使用望远镜、无人机等远距离观察罐车。罐车罐体顶部有安全阀,侧面的阀门箱有物料进出的液相管、气相管、温度表和压力表,罐体尾部有液位计,气相管联通罐体顶部,供气相物料进出,液相管联通罐体底部,供液相物料进出。满液位的罐体侧翻30°,安全阀、气相管将被液体浸没,安全阀起不到泄压作用,气相管充满液相介质,压力表失效。满液位的罐体侧翻90°,安全阀、气相管被液体浸没,安全阀和压力表失效。满液位的罐体倒转180°,气相管充液变成液相管,液相管充气变成气相管,安全阀、温度表和压力表失效。

3.1.2 远观罐体,判断灾情形式

救援力量抵达现场之前,侦查员应使用望远镜、无人机等远距离观察罐体。LPG泄漏气化要吸收大量的热量,会使空气中的水蒸气凝结成水雾,将会看到大量的白雾。观察到烟团则表明罐体发生瞬时泄漏,看到烟羽则表明罐体发生连续泄漏,看到火焰则表明罐体正在燃烧,看到火球则表明发生了爆炸。

3.1.3 检查罐体,评估罐体受损情况

救援力量抵达现场后,侦查组必须察看罐体受损情况,特别是罐车发生侧翻、翻滚后,必须仔细观察罐体是否有撞击痕迹、是否有明显的凹陷、是否有明显的划痕、是否有形变。罐体受损应力改变、耐压强度改变,如果环境温度较高,安全阀失效,存在罐体破裂的风险。

3.1.4 实时记录参数,严防事故恶化

救援力量抵达现场后,根据罐体所处状态,判断温度表、压力表、液位计、气相管、液相管工作情况。要指定主要负责人定时查看温度表、压力表、液位计,并记录相关数据。温度升高、压力骤增是危险信号,存在罐体破裂的风险。

3.2 事故处置

3.2.1 罐体未受损未泄漏的风险辨识及救援措施

罐车交通事故或车辆系统故障,罐体完好未受损,液化石油气没有泄露。此种情况风险较低,通常无罐体爆炸的危险,可采取倒灌输转、吊装转运等措施处置。

3.2.2 罐体受损未泄漏的风险辨识及救援措施

罐体因撞击、擦碰、倾翻、坠落等原因受损,但没有介质泄漏。要准确判断温度表、压力表、液位计、气相管、液相管工作情况。罐体受损,耐压性能降低,受损部位可能破裂,发生物理爆炸;罐体破裂后,液化石油气泄漏,遇到点火源发生蒸气云爆炸。罐体受损必须及时冷却降温,降低罐体温度,降低罐内压力,严防罐体物理爆炸。密切关注压力表,若压力长时间较高或接近设计压力,应采紧急措施,打开紧急切断阀,打开气相管(根据罐体状态判断,哪个接口是气相管)阀门,开启气相管泄压,严防罐体爆炸。可采取倒灌输转、放空排险、吊装转运、引流控烧等措施处置。若罐体受损严重,不建议吊装转运,防止罐体在吊装转运过程中意外破裂,物质意外释放,发生二次灾害。

3.2.3 罐体泄漏的风险辨识及救援措施

罐体因撞击、擦碰、倾翻、坠落等原因受损泄漏。泄漏可能是气相、液相,也可能是气液两相泄漏。要准确判断温度表、压力表、液位计、气相管、液相管工作情况。泄漏介质与空气相互混合遇到点火源发生蒸气云爆炸。要严格控制和消除点火源,要做好警戒,要及时出水稀释驱散泄漏的液化石油气,严防爆炸的发生。可采取冷却降温、稀释抑爆、堵漏封口、倒灌输转、放空排险、引流控烧等措施处置。

3.2.4 罐体着火的风险辨识及救援措施

罐体因撞击、擦碰、倾翻、坠落等原因受损泄漏,蒸气云爆炸或者罐体稳定燃烧。要准确判断温度表、压力表、液位计、气相管、液相管工作情况。燃烧区产生的热量通过热辐射、热传导使罐体受热,罐内的液化石油气温度升高,压力增大,要及时对罐体进行冷却,若罐体压力持续升高,要采取紧急泄压措施。阀门箱、罐体较小裂口泄漏着火,可采取冷却降温、堵漏封口等措施;罐体裂口较大,无法堵漏,不建议灭火,可采取冷却降温、控制燃烧等措施,直至液化石油气全部烧完。

4 结论

采用事故树分析法对LPG罐车罐体爆炸事故进行分析,对罐车罐体爆炸原因建立了科学、合理、完善的事故树。通过对事故树各中间事件的详尽分析,论证了罐体缺陷、腐蚀、外力打击、撞击和超压等因素对罐车罐体安全性的影响。针对汽车罐车罐体未受损未泄漏、罐体受损未泄漏、罐体泄漏、罐体着火的4种事故主要形式提出相应的风险辨识及救援措施。