分布式电驱动汽车复合制动控制策略研究

苏 亮

(厦门金龙联合汽车工业有限公司,福建 厦门 361023)

分布式驱动电动汽车由于其独特的传动系统和驱动系统,已经成为电动汽车领域研究的热点。近年来,国内外众多高校关于分布式驱动技术的研究也趋于成熟[1-4]。作为分布式驱动电动汽车重要一环的制动系统,如何在原有液压制动系统的基础上合理分配再生制动力,直接影响到车辆的制动效能和续驶里程。本文提出一种基于驾驶员制动意图及ECE R13法规要求的复合制动控制策略[5],在保证制动效能的基础上最大化回收再生制动力,增加车辆的续驶里程[6-10]。

1 驾驶员制动需求

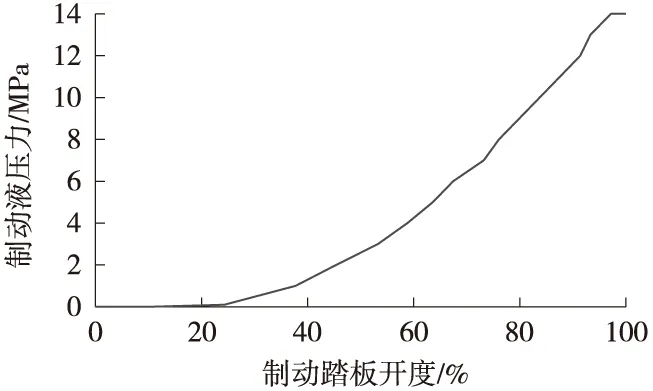

本文所用到的制动踏板为非线控制动系统踏板,踏板开度与管路液压对应关系如图1所示。

图1 制动踏板开度与制动管路液压对应关系

则由制动管路压力计算前、后制动器的制动力矩公式如下:

Tbf=2·p·Af·C·rb·ib·ηf

(1)

Tbr=2·p·Ar·C·rb·ib·ηr

(2)

式中:Tbf、Tbr分别为前、后制动器的总制动力矩;p为制动管路液压;Af、Ar分别为单个前、后制动器制动活塞面积;C为制动效能因数;rb为有效制动半径;ib为制动器杠杆比;ηf、ηr分别为前、后制动效率。

根据式(1)、(2)可求得总液压制动力矩Tb:

Tb=Tbf+Tbr

(3)

2 制动力分配

2.1 液压制动力分配特性

本文以M3类某6 m分布式电驱动客车为研究对象,其液压制动力分配系数β0为

β0=Tbf/(Tbf+Tbr)=0.5

(4)

为进一步对再生制动力的分配策略进行研究,需要先依照ECE R13对本文车辆的液压制动性能进行计算分析。

其中,车辆前、后轴利用附着系数φf、φr可通过式(5)、(6)计算:

(5)

(6)

式中:Fbf、Fbr分别为前、后轴制动力;Fzf、Fzr分别为前、后轴垂向载荷;β为制动力分配系数;G为车重;Z为制动强度;a、b分别为质心到前、后轴距离;L为轴距;hg为质心高度。

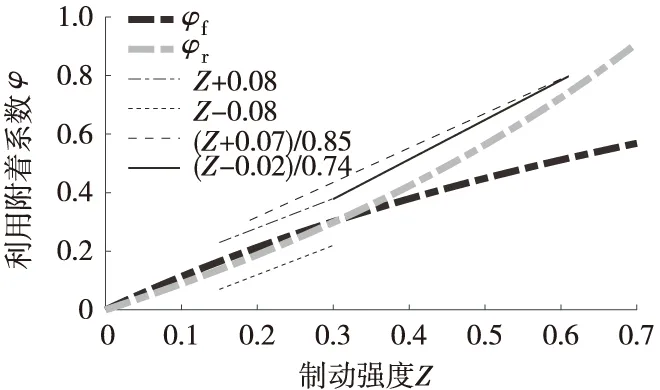

通过计算得到车辆空载和满载情况下,前、后轴利用附着系数φf、φr与ECE R13要求的关系如图2所示。

(a) 空载时φ-Z图

从图2可以看出,车辆空载和满载前、后轴的利用附着系数均能满足ECE R13的要求。对于满足φ=0.2~0.8的各种车辆,前、后轴利用附着系数应满足φ≤(Z+0.07)/0.85;当制动强度满足0.15≤Z≤0.3,应φf>φr,且φf应在Z±0.08之间,φr≤Z+0.08;当制动强度满足Z≥0.3,应φr≤(Z-0.02)/0.74。且有较高的制动安全性及制动效率[11]。

2.2 再生制动力分配

2.2.1 前后轴电机再生制动力矩分配系数

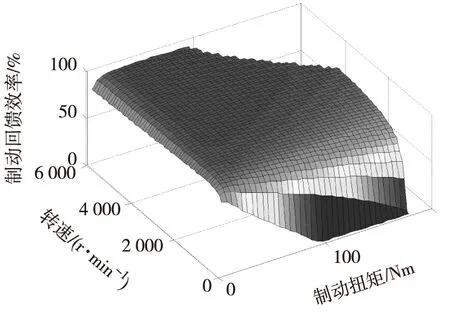

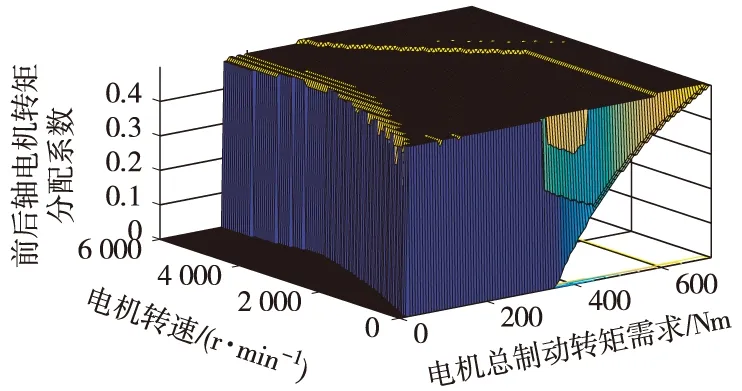

由电机的效率特性可知,电机效率与电机转速、电机转矩均相关。在一定车速下,若前、后轴电机转矩分配不一样,则前、后轴电机的工作点也会不一样,进而各电机的效率也不同,从而影响到轮边系统总效率[5-7]。本文轮边电机电制动回馈效率MAP图如图3所示。

图3 轮边电机制动回馈效率MAP图

因此,本文将通过调节前、后轴电机制动转矩分配系数来调节前、后电机的工作点,基于总效率最高的目标,实现再生制动力矩的优化分配。

本文定义前、后轴电机制动转矩分配系数k为

k= 2Tf/2(Tf+Tr)=Tf/(Tf+Tr)

(7)

Treq=2·(Tf+Tr)

(8)

式中:Treq为车辆VCU指令分配的电机制动总转矩;Tf、Tr分别为Treq分配到前、后轴单个电机的制动转矩值。

本文考虑同轴左右电机转矩分配相同的情况,则制动工况下,轮边机-电回收总效率ηB可表示为

ηB=p电/p机械={2·[Tf·n·η(Tf,n)+Tr·n·η(Tr,n)]}/(Treq·n)=k·η(k·Treq/2,n)+(1-k)·η[(1-k)·Treq/2,n]

(9)

式中:P电为电机制动回收的电功率;P机械为电机制动功率;n为当前电机转速;η(Tf,n)、η(Tr,n)分别为图3中前、后轴单个电机制动回馈效率。

对于式(9)中的电机转速和电机制动总转矩存在以下约束:

n≤nmax

(10)

Treq≤2·Tf,max(n)+2·Tr,max(n)

(11)

式中:nmax为电机最高转速;Tf,max(n)和Tr,max(n)分别为当前转速下的前、后轴单个电机最大制动转矩。

对式(9)中的转矩分配系数约束如下:

k·Treq/2≤Tf,max(n)

(12)

(1-k)·Treq/2≤Tr,max(n)

(13)

由于转矩分配系数k在0~0.5范围和0.5~1范围的电机制动转矩优化结果为对称关系,所以这里将k限定在0~0.5范围内。

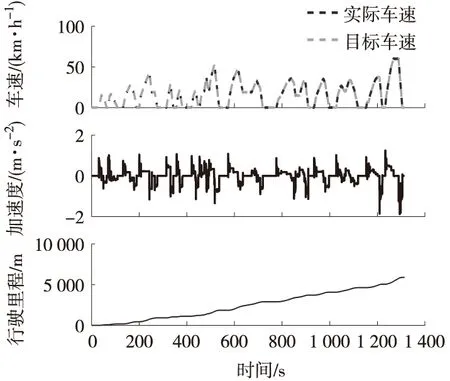

以制动工况轮边机-电回收总效率ηB最高为目标,以式(10)~(13)为约束条件进行优化计算,得到不同电机转速、总制动转矩需求下的前、后轴制动转矩分配系数k的最优值MAP图[2,10],如图4所示。

图4 最优制动转矩分配系数MAP图

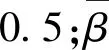

2.2.2 再生制动力分配策略

2.1节分析结果表明,车辆单独液压制动前、后轴利用附着系数均满足ECE R13要求。若在此基础上,增加再生制动力,则车辆的制动力分配系数将发生改变。因此,需要根据ECE R13要求来确定电机制动力矩的大小[9],以保持制动踏板感觉合适为指导思想,在一定范围内的制动踏板开度下,使增加的电制动强度大致相同。本文令电制动强度提升0.1,其制动力矩以正值表示。

1) 当总制动(液压制动+电制动)强度Z<0.1时,ECE R13没有明确要求,因此可利用制动踏板部分空行程来使电机独立产生Z<0.1时的制动力矩,即:

(14)

式中:a为踏板开度;24%为车辆物理制动踏板空行程;10%为增加再生制动后制动踏板空行程;r为车轮半径;i为轮边减速器减速比;ηt为轮边减速器传动效率;k为再生制动前、后轴制动转矩分配系数。

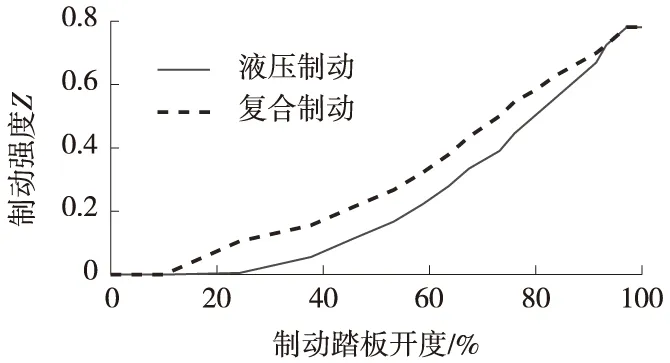

2) 当总制动强度Z在0.1~0.15之间时,ECE R13同样无要求。为了不改变原液压制动踏板结构,通过增加再生制动,使总制动强度提升0.1,即当 24% (15) 其中,aZ=0.15为期望总制动强度为0.15所包含的液压制动强度部分对应的制动踏板开度。后面的aZ定义与此相同。 (16) 4) 当总制动强度Z在0.3~0.61之间时,考虑到保持制动感觉一致,使电制动转矩不变,且为了避免由再生制动力矩的突然介入和退出引起的驾驶感觉异样,本文设置电机制动转矩介入和退出过渡区间;并且在总制动强度Z>0.6时,为保证车辆制动安全,此时完全以液压制动为主,再生制动力矩为0。如式(17)、(18)所示。 (17) (18) 根据上述分析,加入再生制动前后的总制动强度与制动踏板开度对应关系如图5所示。 图5 整车总制动强度与制动踏板开度对应关系 为了解上述复合制动分配策略对能耗的影响程度,采用MATLAB/Simulink与Cruise联合仿真进行整车经济性分析[6]。 其中关于整车模型参数:整车满载质量m为 6 000 kg,整车空载质量为5 000 kg,重力加速度g为9.8 m/s2,轮胎滚动半径r为0.372 m,轮边减速比i为8.176,轮边减速器效率ηt为97%,前后轴电机峰值扭矩Tf,max、Tr,max均为180 Nm。 构建Simulink与Cruise的联合仿真平台。其中:Simulink模型包含了前、后轴电机转矩分配策略,输出4个电机的制动扭矩分配指令到Cruise平台;Cruise仿真平台在接收Simulink发出的电机制动扭矩指令后按照指定工况进行仿真测试。在Cruise仿真平台下构建的分布式电驱动整车模型,包括了车辆模型、动力电池模型、轮边电机模型、轮胎模型、驾驶室模型、轮边减速器模型、制动器模型、用电附件模型等。 经济性仿真采用GB/T 18386—2017《电动汽车能量消耗率和续驶里程 试验方法》[12]中的中国典型城市公交循环工况,单次循环工况总里程为5.8 km,总时间为1 314 s。仿真结果如图6所示。 图6 经济性仿真分析结果 由图6可以看出,在仿真过程中,车速很好地跟踪了工况中的标准车速,并且可以看出,制动减速度大部分在0~-1 m/s2之间,即制动强度在0~0.1范围内,而小强度的制动力矩完全可以采用电机制动力矩,因此可以通过再生制动回收来提升经济性。 在65%负载(5 650 kg)下,分别以液压单独制动、复合制动(液压制动+再生制动)的方式进行仿真。仿真前将起始SOC均设置为90%。仿真结束后,液压单独和复合两种不同制动方式下的截止SOC分别为88.13%和88.64%,单个工况循环电耗分别为2.72 kWh和1.74 kWh,折算成百公里电耗分别为46.88 kWh和30.02 kWh。仿真过程中,两种制动方式下的电池SOC实时对比如图7所示。 图7 中国典型城市公交循环工况下电池SOC 结果表明,采用复合制动的控制方式,不仅能满足制动需求,还能最大程度地回收制动能量,相较于液压制动,车辆的能耗降低了35.96%。 本文在分析车辆原有液压制动特性的基础上,以轮端电制动能量回收效率最高为目标,使车辆制动性能在满足ECE R13要求的同时保证制动能量回收最大化。并通过在中国典型城市公交循环工况下的联合仿真,表明本文复合制动控制策略能有效降低能耗35.96%,有助于提升车辆的续驶里程。

3 仿真分析

4 结束语