空预器差压升高在线处理方法

林文辉,崔庆伟

(浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100)

1 设备情况概述

浙能兰溪电厂4×660 MW机组的锅炉型号为B&WB-1903/25.4-M型超临界参数变压运行直流锅炉,为单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架加轻型金属屋盖和全悬吊结构Π型锅炉。锅炉配备2台三分仓回转式空预器,型号为31.5VNT1850。从中心筒向外延伸的主径向隔板将转子分为24仓,这些分仓又被二次径向隔板分隔成48仓。三分仓空预器通过三种气流,即烟气、二次风和一次风。转子直径为14 080 mm,换热元件高度为1 850 mm,转子仓格装有2层换热元件,热端换热元件高度为850 mm,板材厚度为0.5 mm,换热元件波形为HS7型,材质为低碳钢。冷端换热元件高度为1 000 mm,板材厚度为0.75 mm,双面镀搪瓷,搪瓷的单面厚度为0.15 mm,换热元件波形为KE-1,波形板基材采用低碳钢。

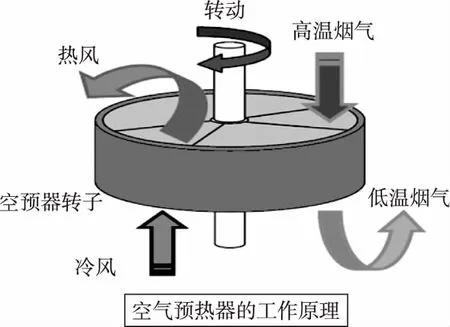

脱硝系统用选择性催化还原法(SCR)脱硝工艺,采用液氨作为还原剂,SCR布置在省煤器与空预器之间,每台锅炉布置2只SCR反应器。催化剂采用蜂窝式催化剂,3层布置。常见三分仓回转式空预器如图1所示。

2 空预器差压升高原因和现状

2.1 空预器差压升高原因分析

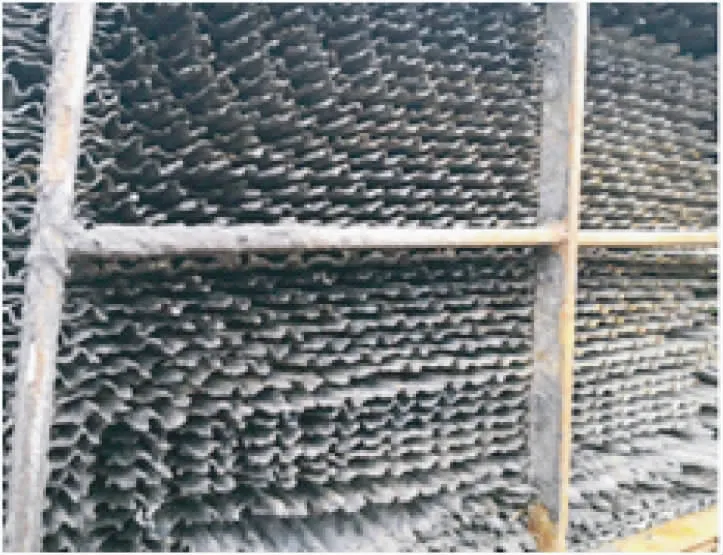

含硫燃煤燃烧后会生成SO2和SO3,另外脱硝催化剂(SCR)中的V2O5很容易将烟气中的SO2氧化成SO3,增加了烟气中的SO3浓度。烟气中的SO3与水蒸气在空预器冷端凝结就会形成H2SO4。一方面H2SO4与烟气中的金属元素(Ca、Mg、Cu)以及Fe反应生成腐蚀垢化物导致积灰,另一方面凝结的H2SO4还会吸附烟气中的灰尘形成积灰,它是空预器积灰的一个重要原因。SCR 脱硝技术是通过 NH3在催化剂作用下还原烟气中的 NOx,根据化学反应原理,脱硝系统必然存在一定的不完全反应的NH3,称为氨逃逸。逃逸的氨与SO3、H2O会反应生成硫酸氨或硫酸氢氨,在通常运行温度下,(NH4)2SO4为干燥固体粉末,对催化剂与空气预热器影响很小;而 NH4HSO4的露点为 147 ℃,液态的NH4HSO4是一种粘性很强的物质,其会在物体表面聚集或以液滴形式分散于烟气中并粘附飞灰。导致空预器的差压不断升高。硫酸氢氨沉积物见图 2。

图1 常见三分仓回转式空预器

2.2 空预器差压现状

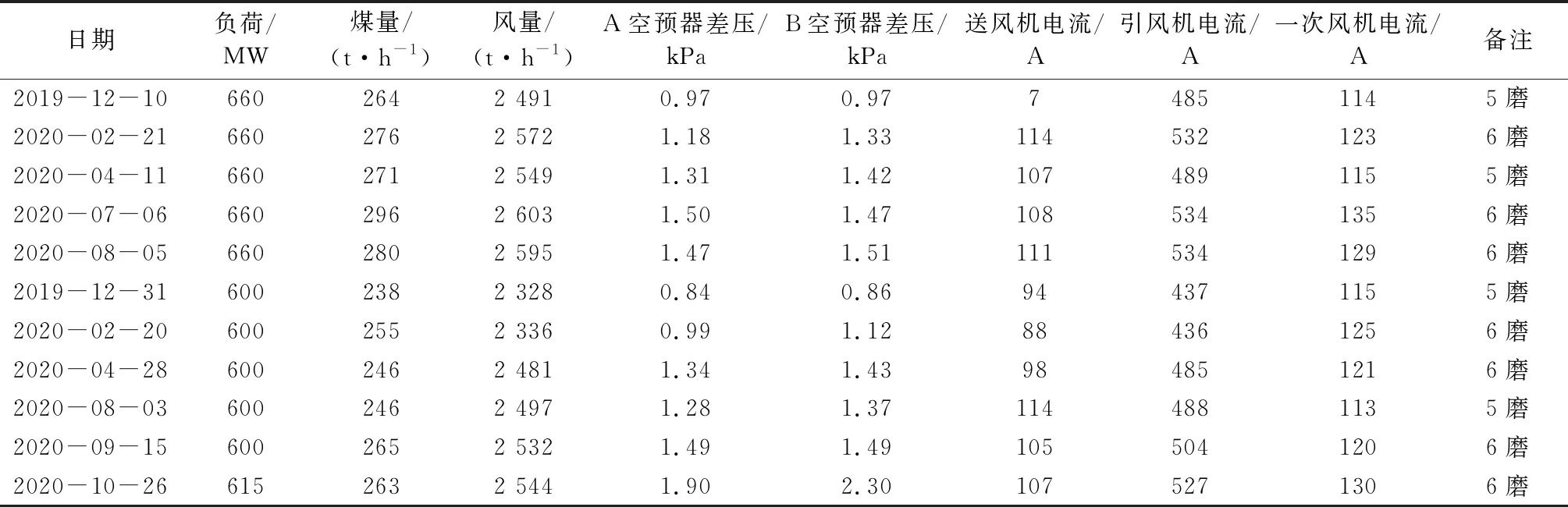

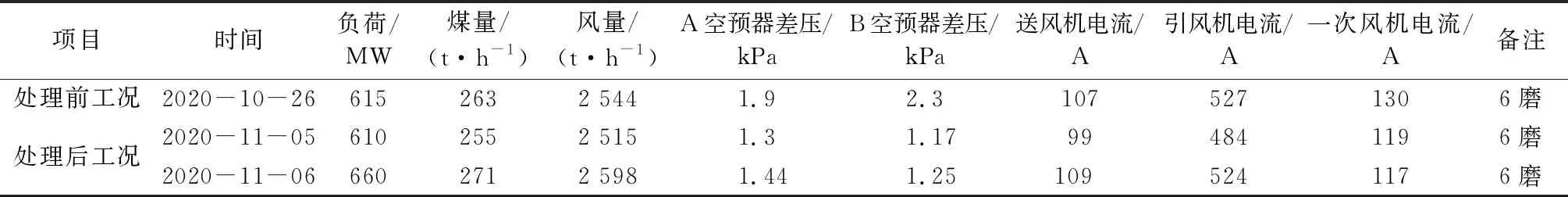

2019年12月至2020年3月,由于环境温度比较低,1#炉空预器差压有所上升。当将空预器冷端吹灰压力从1.0 MPa调整至1.3 MPa时,空预器差压上升趋势有所缓解,但仍然缓慢上升。在夏季气温回升后,空预器差压上升情况趋缓,但到10月份中旬气温下降后,空预器差压升高变快,到10月底时,因空预器差压高,送风机出口压力高,容易进入失速区,机组负荷被限制在620 MW以下运行。另外因空预器差压高,导致风机运行电流大幅上升,机组运行经济性变差。1#锅炉运行参数统计见表1。

图2 硫酸氢氨沉积物

2.3 空预器积灰危害

1)空气预热器积灰后,导致传热恶化,排烟温度升高,排烟热损失增大,锅炉热效率降低,灰垢焦渣的热阻是金属热阻的 400倍,一般受热面积灰结焦每增加1 mm 就多耗 2%~3%的燃料,降低锅炉寿命。

2)空气预热器堵灰,会增加风烟道流动阻力,从而增加风烟系统辅机的电耗,由于空气预热器堵灰,为了保持炉膛微负压,则空气预热器与送风机之间风道负压就要增大,可能造成该部位烟道内凹和膨胀节损坏,轻则会降低锅炉出力,严重则会被迫停炉。

3)空气预热器积灰后会促使受热面金属产生低温腐蚀。

4)空预器堵灰后,严重时吸风机无调节余量,致使炉膛负压难以维持,影响机组正常接带负荷,同时将影响到整个机组的安全运行。

3 空预器升温吹灰处理方案

3.1 解决思路

通常情况下NH4HSO4露点为147 ℃,当温度继续升高至250 ℃以上,NH4HSO4由液态变为气态。通过对运行方式进行调整,提升空预器冷端的排烟温度至180~200 ℃,提高空预器换热元件的整体温度,将NH4HSO4由固态转变为液态或气态。另外利用积灰和换热元件热膨胀系数的差异,空预器冷端的排烟温度升高后,会使得空预器的积灰变松脱,再通过提高吹灰压力进行吹灰,清除空预器冷端区域的积灰,解决空预器差压上升问题。空预器换热元件为普通碳钢其变形温度为420 ℃,表面喷涂陶瓷的冷端换热元件爆瓷温度在350 ℃以上,因此升温处理对换热元件无影响。

3.2 温升吹灰处理方法

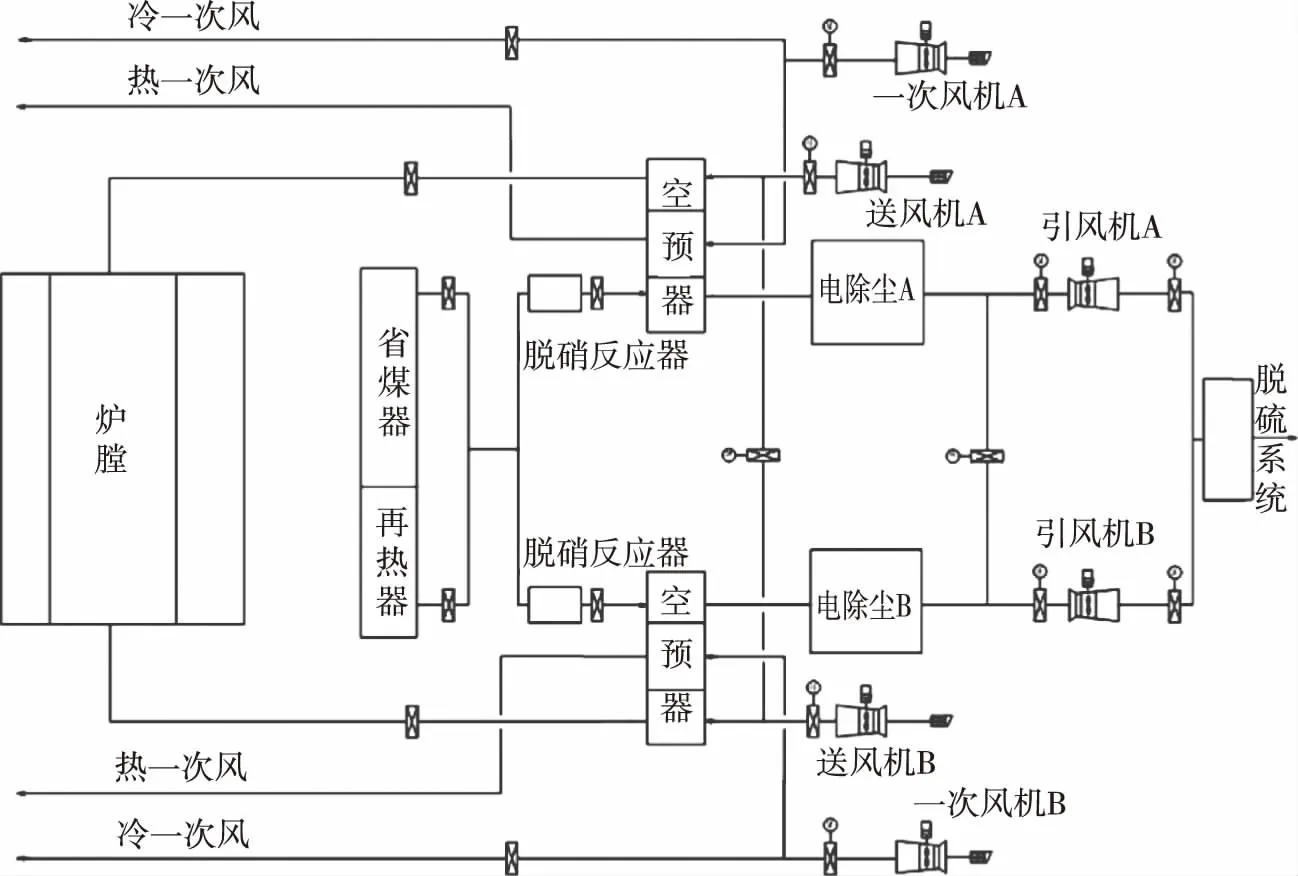

根据风烟系统构成,将送风机出口联络电动挡板关闭,通过减少一侧空预器二次风量的方法来提高该侧空预器排烟温度至180~200 ℃,再通过调节两侧管式GGH烟气冷却器冷却水流量,调节电除尘进口烟温在80~160 ℃之间,然后提高空预器吹灰压力至2.0 MPa对冷端连续吹灰,降低空预器压差。兰溪电厂风烟系统结构如图3所示。

3.3 操作步骤

1)负荷稳定在500 MW。空预器吹灰压力提高至2.0 MPa,投入冷端连续吹灰。

2)关闭送风机出口联络电动挡板。

3)将1#B送风机动叶调节切“手动”并缓慢关小,查1#A 送风机动叶自动开大,以≯0.5 ℃/min 升温速率提升B侧排烟温度。

表1 1#锅炉运行参数统计

图3 兰溪电厂风烟系统结构

表2 空预器升温吹灰前后参数对比

4)调节管式GGH烟气冷却器热媒水量,控制电除尘进口温度。

5)当1#B空预器排烟温度升至190 ℃,停止升温(就地有摩擦声),维持1#B空预器排烟温度稳定在190 ℃运行4 h。

6)1#B空预器升温吹灰操作完毕,再以同样的方法进行1#A空预器升温吹灰操作。

3.4 试验运行工况

在本次1#B空预器升温操作排烟温度升至190 ℃时,现场有明显的摩擦声,空预器电流也有小幅晃动,维持此工况进行4 h空预器连续吹灰;当时1#A空预器排烟温度降至95 ℃。通过调节管式GGH烟气冷却器热媒水流量,电除尘B进口烟温降至108 ℃,两侧电除尘进口烟温均在正常范围内。1#A空预器出口一次风温为266 ℃、二次风温为288 ℃,1#B空预器出口一次风温为329 ℃、二次风温为319 ℃。1#A送风机动叶开大至60%, 1#B送风机动叶关至4%。锅炉制粉和风烟系统运行正常。

1#A空预器升温操作当排烟温度升至200 ℃时,空预器无摩擦现象,维持此工况进行4 h空预器连续吹灰;当时1#B空预器排烟温度降至99 ℃。通过调节管式GGH 烟气冷却器热媒水流量,电除尘B进口烟温降至117 ℃,两侧电除尘进口烟温均在正常范围内。1#A空预器出口一次风温为339 ℃、二次风温为324 ℃, 1#B空预器出口一次风温为252 ℃、二次风温为276 ℃。1#A送风机动叶开大至60%, 1#B送风机动叶关至6%。锅炉制粉和风烟系统运行正常。

3.5 安全注意事项

1)机组负荷控制在500~550 MW之间,负荷低会导致排烟温度低,通过二次风偏差调整,空预器排烟温度升不到180 ℃以上,另一侧烟温也会过低,不利于电除尘正常运行;负荷过高,则风量高一侧的送风机会出力不足。

2)升温试验过程中,严格控制升温速率,有效避免膨胀不均问题,保证空预器运行顺畅。操作员应加强对空预器电流的监视。若在试验过程中发生空预器碰磨明显加剧,空预器电流摆动剧烈,应立即停止进行试验;若空预器出现卡涩现象导致空预器跳闸,按空预器跳闸异常进行处理。

3)升温过程中需要严密监视电除尘进口烟温,调节烟气冷却器的热媒水量,协调控制电除尘进口烟温控制在 80~160 ℃之间。注意对脱硫和除尘系统的监控调整,避免污染物排放超标。

4)加强空预器、送风机、引风机和一次风机的检查,发现振动大和轴承温度高等不正常现象则暂停升温。如引风机轴承温度升高,应启动备用冷却风机同时进行冷却。

5)空预器吹灰前疏水务必充分,疏水时间不小于30 min。

4 效果评价

在2020年11月2日和3日,分别对两台空预器进行升温吹灰处理,空预器差压显著降低。对比机组负荷610 MW工况, 1#A空预器烟气侧差压降低600 Pa, 1#B空预器烟气侧差压降低1 130 Pa,引风机运行电流下降43 A,6台风机总计电流下降124 A,每小时节约厂用电量约为1 100 kW·h,节能效果十分明显。空预器升温吹灰前后参数对比如表2所示。

11月6日,机组升至额定负荷660 MW时,A/B侧空预器差压分别为1.44 kPa和1.25 kPa,各风机运行正常,能满足机组带满负荷工况运行,解决了机组限负荷运行问题。

5 结语

兰溪电厂空预器差压升高的问题,严重影响机组的安全经济运行和运行效率,此次试验通过采取温升法气化分解空预器冷端的NH4HSO4堵塞,并辅以高压连续吹灰的方法,成功降低空预器差压,不仅解决了机组运行过程中风机失速等重大安全隐患,而且取得了可观的经济效益。此方法耗时较短、成本较低、节能效果极为显著,通过此次试验总结制定了安全有效的温升法处理措施,为脱硝系统和空预器的运行维护积累了宝贵的技术经验。