循环流化床锅炉水冷壁管泄漏原因探讨

王宏伟

(山西京能吕临发电有限公司,山西吕梁 033200)

0 引言

超临界循环流化床锅炉同时兼备循环流化床锅炉清洁燃烧和超临界锅炉高效节能的优点,具有良好的应用前景,是洁净煤发电技术的合理选择。随着循环流化床锅炉的升级换代,超临界循环流化床锅炉在各地陆续开工建设并投入运行。目前,350 MW超临界循环流化床锅炉已投运20余台,在机组调试及运行过程中,新的问题陆续暴露出来。由于超临界锅炉水冷壁管管径小,鳍片较窄,加之现场作业空间限制,容易造成焊接质量问题,同时锅炉在调试期间机组启停频繁,快速、大幅值的负荷变化造成的应力会加快焊接缺陷的劣化,导致锅炉发生爆管。

1 锅炉水冷壁管泄漏情况

某电厂1号锅炉为东方电气集团东方锅炉股份有限公司自主开发并生产的型号为DG-1186/25.31-Π1型的超临界参数循环流化床锅炉。锅炉采用单布风板、一次中间再热、单炉膛、平衡通风、M型布置、循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离,锅炉整体支吊在锅炉钢架上。

1号机组于2019年7月20日点火开始整套启动,7月27日并网成功,进行机组涉网试验。9月15日,1号机组正常运行,1号机组负荷199 MW,炉膛负压-38 Pa,运行过程中巡检员发现前墙3号给煤机落煤口10.3 m附近保温滴水,联系锅炉专业和施工单位人员就地检查后初步确认为前墙水冷壁管泄漏。

拆保温后发现标高约10.3 m处前侧水冷壁(3号给煤口下方)管子之间鳍片吹损,蒸汽从鳍片的吹损缺口处外泄,侧面观察鳍片缺口处可看到烧红的炉墙浇筑料,判断泄漏点位于炉膛布风板上方,该区域为燃烧密相区,炉墙向火面覆盖有浇筑料。

停炉后检查炉墙外侧水冷壁管无泄漏,仅第443根管子与第444根管子之间鳍片吹损;清除炉墙向火面浇筑料后发现第443、444、445根管子现场有多处吹损的泄漏小口,其中最大泄漏口10 mm×0.3 mm,鳍片上最大吹损口25 mm×10 mm。管道材质15CrMoG,规格d 31.8 mm×6.5 mm,鳍片材质15CrMo,规格6.4 mm×18 mm。泄漏处附近有现场安装焊口,焊口处可见明显的吹损减薄和泄漏痕迹。

2 水冷壁管样试验内容与结果

2.1 送检管样详情

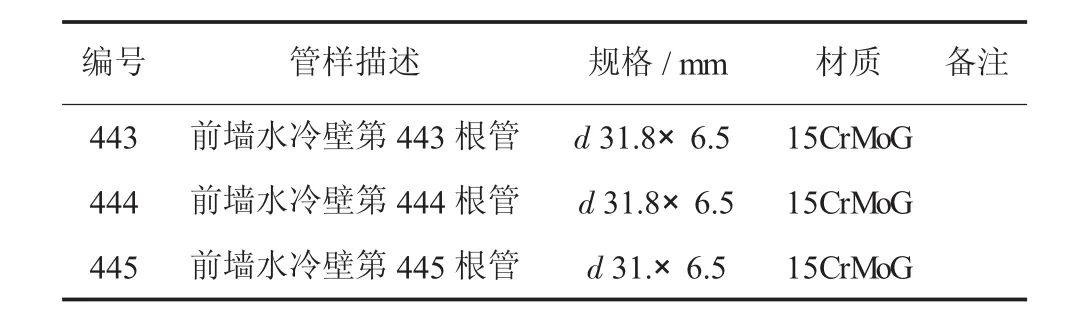

对泄漏的水冷壁管进行取样送检,送检的水冷壁共计3根,其详细信息如表1所示。

表1 水冷壁管样详细信息

2.2 宏观形貌观察

对泄漏的水冷壁管进行宏观形貌观察,检查其是否存在原始缺陷、磨损、机械损伤、氧化、腐蚀及焊接缺陷等痕迹,钢管有无胀粗及减薄等特征。取样的第443、444和445根水冷壁管的向火侧均存在多处漏点,各钢管表面吹损严重。其中第443根管上存在2处漏点,第444根管上存在6处漏点,第445根管上存在2处漏点,各钢管向火侧表面均焊接有抓钉。

经内外壁观察分析,第444根钢管上的漏点1位于钢管对接焊缝上,裂口细长,与焊缝轴线垂直呈横向分布,且该漏点周围存在明显的由泄漏高温高压蒸汽吹损周边区域形成的放射状沟槽,其他2根钢管上的各漏点均处于漏点1泄漏介质吹损沟槽所对应的路径上。因此,可以初步判定初始漏点为第444根钢管对接焊缝上的漏点1,该漏点泄漏的高温高压蒸汽伴随烟气的作用将其左右相邻的第443根和第445根钢管吹损至泄漏。此外,3根钢管均未见明显胀粗、腐蚀损伤及严重氧化皮等缺陷。

2.3 化学分析

按照GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定 火花放电原子发射光谱法》要求,利用SPECTROMAXx型台式直读光谱仪,对泄漏的水冷壁管及其焊缝取样进行化学成分分析,以确定管材及焊缝的化学成分是否符合设计材质的标准要求。

对第444根水冷壁管母材及焊缝分别取样进行化学成分检测,检测结果显示,水冷壁管母材及焊缝熔敷金属的各元素含量均符合相关技术标准的要求。

2.4 显微组织检测

按照DL/T 884—2019《火电厂金相检验与评定技术导则》要求,利用Axio Observer.Alm型金相显微镜,对泄漏的水冷壁取样进行显微组织检测,确定其金相组织是否正常。

对3根水冷壁样管自漏点部位分别取样进行显微组织分析。第444根水冷壁管,其漏点位于焊缝上,漏点处存在贯穿内外壁的主裂纹,主裂纹边缘及附近存在较多沿晶界分布的细小微裂纹,裂纹内部有一定氧化现象。焊缝组织为贝氏体+少量铁素体,开裂部位及正常部位的晶粒均未发生拉长变形。母材的金相组织为等轴状均匀分布的铁素体+珠光体,未见明显球化。

对第443根水冷壁管漏点处取样进行显微组织检测,其漏点位于母材上,爆口尖端金相组织也为等轴状均匀分布的铁素体+珠光体,未见明显拉长畸变,珠光体未见明显球化。

对第445根水冷壁管漏点处取样进行显微组织检测,其上2处漏点分别位于母材和焊缝上。母材上的漏点其尖端金相组织也为等轴状均匀分布的铁素体+珠光体,未见明显拉长畸变,珠光体未见明显球化。焊缝上漏点其尖端的组织为贝氏体+索氏体+少量铁素体,晶粒未见拉长畸变,焊缝中也未见沿晶或穿晶裂纹。

2.5 硬度试验

按照GB/T 23 1.1—2009《金属材料布氏硬度试验第1部分:试验方法》要求,利用THBC-3000DA型图像处理式布氏硬度计,对水冷壁管母材及焊缝分别进行硬度测试,以确定管材及焊缝的硬度是否符合标准要求。

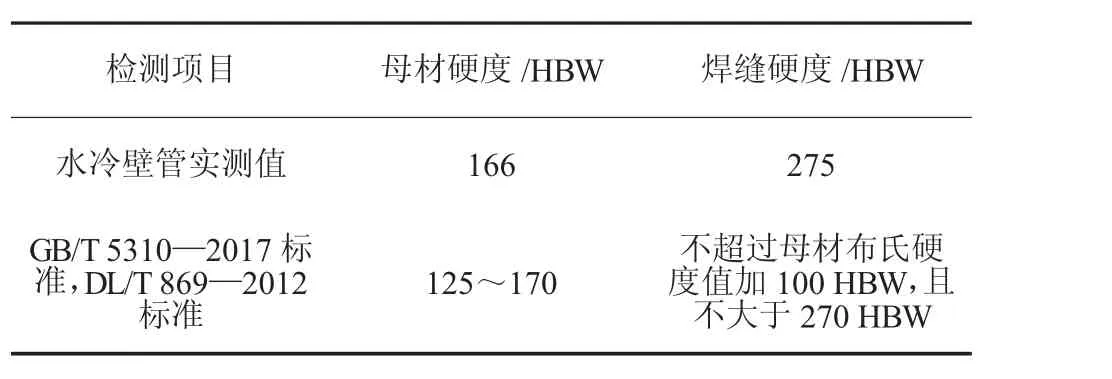

对泄漏的第444根水冷壁管母材及焊缝分别取样进行硬度测试,检测结果如表2所示。由表2可以看出,水冷壁15CrMoG管材的硬度符合标准要求,但焊缝的硬度高于标准要求。

表2 样管及其焊缝的硬度测试结果

3 试验结果分析

从宏观形貌分析,第444根钢管上的漏点1位于钢管对接焊缝上,裂口细长,与焊缝轴线垂直呈横向分布,该漏点为初始漏点。该漏点泄漏的高温高压蒸汽伴随烟气的作用将其左右相邻的第443根和第445根钢管吹损至泄漏。

从化学成分分析,水冷壁管母材和焊缝熔敷金属的化学成分均符合标准要求,排除管材和焊材错用材质的情况。

从金相组织分析,第444根水冷壁管焊缝上的漏点处贯穿性的主裂纹局部呈沿晶状分布,主裂纹边缘及附近存在较多沿晶界分布的细小微裂纹,封闭裂纹内部有一定氧化的现象,具有较为典型的结晶热裂纹特征。

从力学性能分析,水冷壁管母材的硬度符合标准要求,焊缝的硬度偏高,在一定程度上增加了焊缝的脆性,导致管道抗疲劳性能变差,机组在调试运行过程中多次负荷变化导致的循环载荷作用进一步加剧了裂纹扩展的速度和程度。

从锅炉运行方式分析,由于循环流化床锅炉主要依靠流化态的床料及燃料混合物燃烧加热介质,炉膛内床料蓄热量大,在正常燃烧期间,床温为870℃左右,个别情况下床温可达970℃,当发生锅炉跳闸时,一次风机切除,床料无法再维持流化状态,全部聚集于气化风板之上,失去一次风冷却后,大量的热量会传导至部分板上0.8~1.0 m的浇注料及其下面的水冷壁之上,造成锅炉水冷壁管受热变化较大,膨胀及收缩产生较大应力,此时若水冷壁管存在结晶热裂纹等缺陷,就会加快锅炉水冷壁管的劣化[1]。1号锅炉从首次点火整套启动,至本次爆管,共发生13次锅炉跳闸,同时伴随着机组负荷的较大变化,由此产生的应力对水冷壁管已有裂纹的扩展产生了极大的促进作用,最终导致爆管的发生[2]。

从受力角度分析,水冷壁管在运行过程中既要承受内部高温高压介质形成的一次应力,还要承受锅炉启停及负荷变化过程中管系膨胀—收缩产生的二次应力。在上述应力叠加作用下,焊缝内部的结晶微裂纹扩展至贯穿焊缝而引发泄漏。

4 防范措施

首先,应认真排查其他同类型的焊缝是否存在焊接热裂纹的情况,发现问题及时处理。其次,结晶裂纹往往尺寸微小,现场无损检测一般难以有效检出,故应严格控制各级受热面的焊接工艺和焊接操作,保证受热面的焊接质量。再次,应优化运行方式,避免机组的频繁启停及快速、大幅值的负荷变化工况,以免再次发生类似泄漏事故。