城际轨道交通动车组一系钢弹簧断裂故障问题研究*

崔利通 杨集友 曾一鸣 李晓峰 王泽飞 段 亮

(1.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春;2.中国铁道科学研究院机辆部,100081,北京//第一作者,工程师)

0 序言

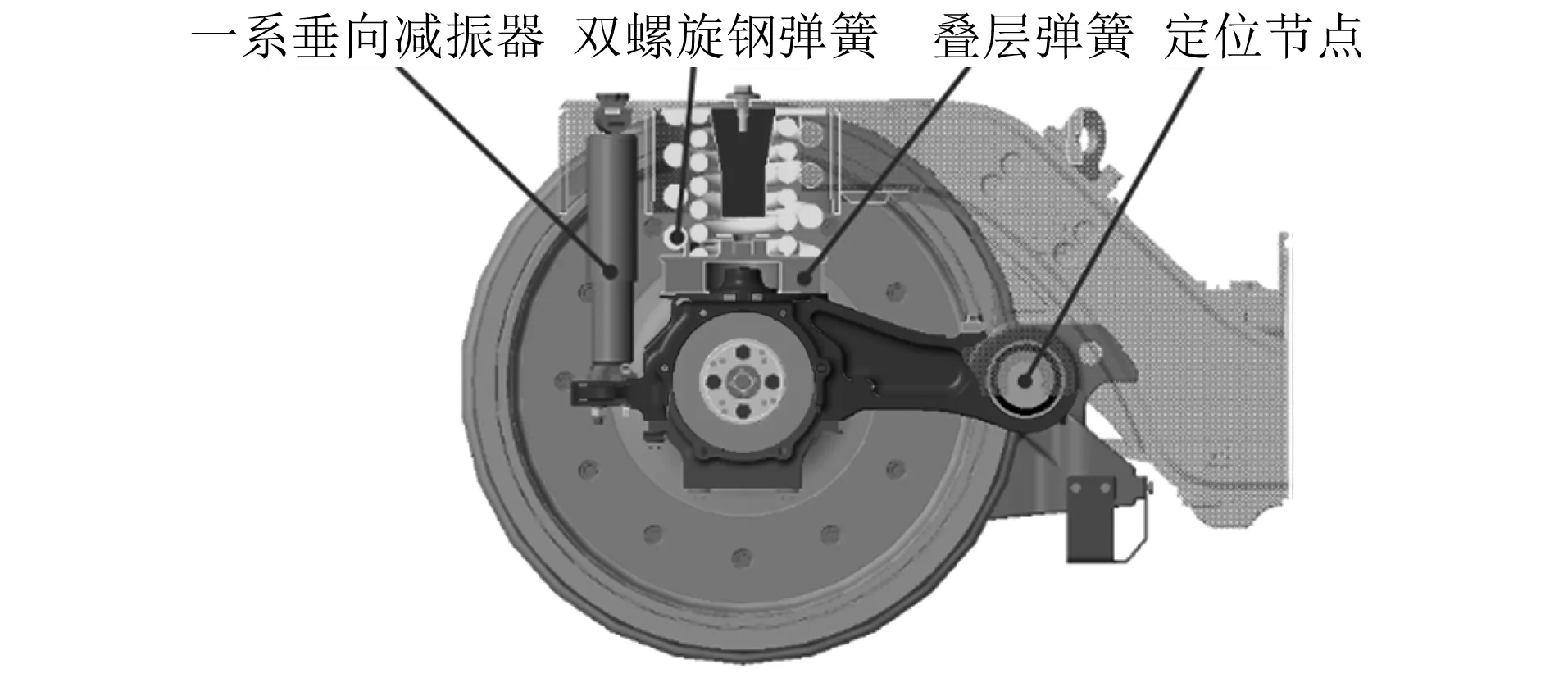

随着我国高速动车组运行速度的逐步提高,确保车辆安全、平稳运行已成为第一要务。如何减弱车辆振动响应、降低关键零部件故障率、查找故障产生源头,是所有铁路工作者面临的重大挑战。为了降低轮轨垂向激扰对车辆的影响,满足车辆运行平稳性和乘坐舒适性的要求,目前高速动车组均采用两级隔振技术,即一系悬挂装置和二系悬挂装置。一系悬挂装置主要由一系垂向减振器、双螺旋钢弹簧、叠层弹簧及定位节点组成。其中,钢弹簧通常采用簧条截面为圆形的圆柱压缩螺旋弹簧,分为内圈弹簧和外圈弹簧,如图1所示。

图1 某动车组一系悬挂装置组成

钢弹簧在工作状态下受力复杂,除承受车体载荷外,还要对轮轨间作用力进行衰减和隔振,一旦承受异常交变应力,钢弹簧易发生疲劳断裂故障。文献[1]通过仿真分析认为某动车组故障钢弹簧在运用时发生非正常接触和磨损,产生“支点效应”,造成交变应力集中,形成了疲劳破坏。文献[2]采用金相分析、硬度测试等方法对铁路机车断裂钢弹簧进行分析,发现钢弹簧表面出现严重的脱碳现象,在夹杂物处产生疲劳裂纹源,最终导致疲劳断裂失效。文献[3]采用宏观断口和扫描电镜分析对地铁车辆故障钢弹簧进行研究,发现该弹簧在热处理时碾尖部分因未淬火而导致硬度不足,在交变载荷作用下发生疲劳断裂。文献[4]通过台架试验和仿真分析研究了钢弹簧故障状态下的车辆动力学性能。以上对于钢弹簧断裂故障的分析大多基于仿真和材料学分析方法,并未对钢弹簧工作时的模态振动进行研究。本文从振动响应角度针对某动车组一系钢弹簧故障问题进行深入分析,通过振动、模态测试以及车轮状态调查,找到其失效的根本原因。

1 钢弹簧的几何参数

钢弹簧的主要几何参数包括簧条直径、弹簧平均直径、有效圈数、总圈数、弹簧全压缩高度、弹簧自由高度及弹簧指数等,如图2所示。

图2 钢弹簧的几何参数

钢弹簧的主要性能参数包括:硬度、冲击功、抗拉强度、轴向刚度、横向刚度、非比例延伸强度、断后延长率等。动车组轴箱钢弹簧的材质一般采用合金钢[5],包含硅、锰、铬、钼等化学元素;表面硬度要求为45~51 HRC,心部与表面的硬度差不超过3 HRC;常温冲击功不小于10 J,低温(-40 ℃)冲击功不小于8 J;抗拉强度不小于1 400 MPa;非比例延伸强度不小于1 150 MPa;断后延长率不小于6%;不允许有全脱碳层,部分脱碳层深度不超过0.15 mm[6]。

2 动车组钢弹簧的故障类型

动车组钢弹簧故障类型主要有两种,即断裂故障和磨损故障。其中断裂故障原因主要包括:①结构设计不合理,如结构可铸性差等;②制造工艺问题,如接触线长度不合格、脱碳层不满足技术要求等;③原材料质量问题,如钢弹簧材质选择错误、机械性能等不满足要求等;④腐蚀影响,如受到酸、碱污染物腐蚀等;⑤意外磕碰,如受到异常载荷等。磨损故障主要包括簧条间隙设计不合理、簧条间隙制造偏差过大等。

3 城际轨道交通动车组钢弹簧断裂故障诊断

3.1 故障现象

某城际轨道交通动车组在线运行时,2车1位转向架1轴右侧钢弹簧连续发生2次断裂,断口位置均在第1有效圈,距离碾尖头部约40~45 mm,断口与弹簧轴线约呈135°。

3.2 理化分析

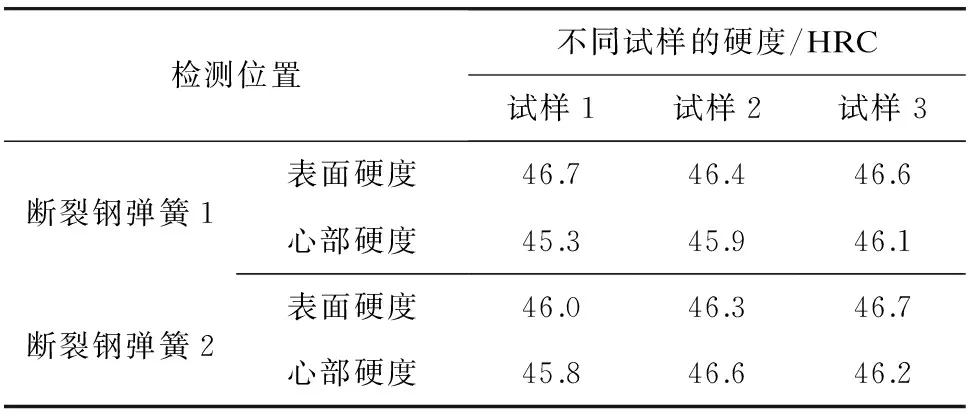

利用洛氏硬度计对2个断裂钢弹簧的心部硬度和表面硬度进行检测,每个钢弹簧检测3个试样。检测结果如表1所示。由表1可知,断裂钢弹簧的硬度满足标准要求。

表1 断裂钢弹簧的硬度检测结果

对断裂钢弹簧的化学成分进行检测。结果显示,断裂钢弹簧的化学成分满足标准要求。

对断裂钢弹簧表面脱碳层进行检测,弹簧表面无全脱碳层,部分脱碳层深度约0.08 mm,小于BS EN 13298中规定的0.50 mm[6]。

对断口进行宏观检测以及扫描电镜观察。检测结果显示,断裂起源于工作圈表面,断口存在明显的贝纹线,裂纹形成、扩展及瞬断过程呈现疲劳断裂的特征。裂纹源区、扩展区与瞬断区相对,说明该弹簧具有单向压缩疲劳断裂特征;裂纹源形成后,疲劳扩展区小、瞬断区大,可见钢弹簧受到了较大的应力作用。

3.3 振动测试

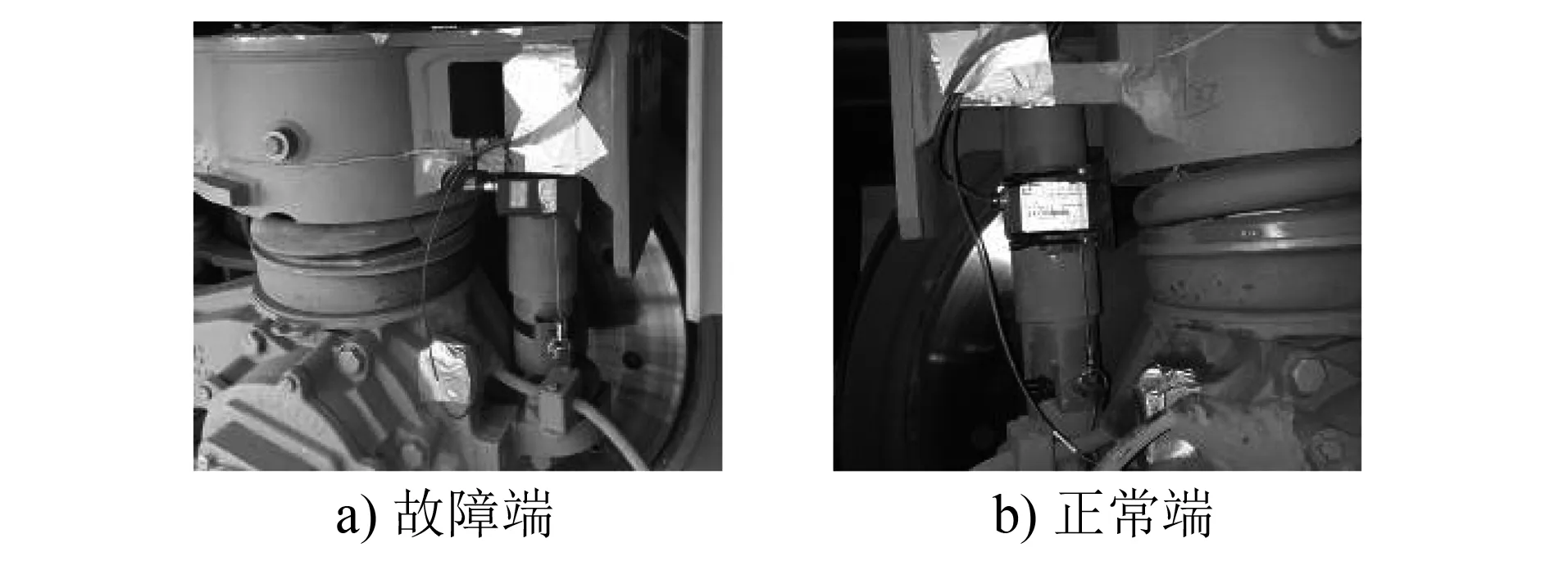

对故障钢弹簧转向架进行振动测试,分别在1轴(以下称为“故障端”)和2轴(以下称为“正常端”)布置振动加速度传感器和位移传感器。测点位置为轴箱、构架以及一系垂向减振器,如图3所示。测试期间车辆最高运行速度为154 km/h。

图3 振动位移传感器测点布置图

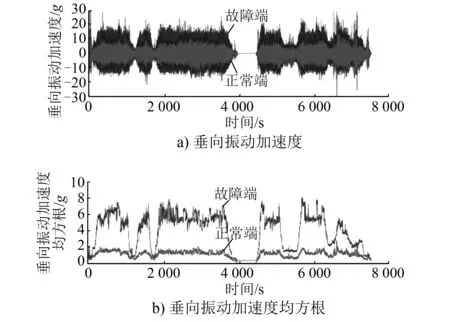

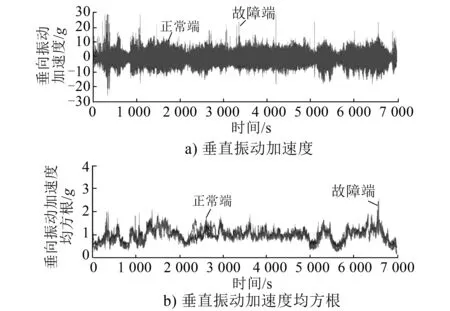

轴箱故障端和正常端的垂向振动加速度对比如图4所示。构架故障端和正常端的垂向振动加速度原始信号如图5所示。由图4可知,故障端轴箱垂向振动幅值明显偏大,约为正常端的3~4倍,达到 ±20g;故障端的加速度均方根值约为正常端的3倍,达到7g。由图5可知,故障端构架垂向和正常端振动幅值无明显差异,约为 ±5g;加速度均方根值约为1.5g。由此可知,异常振动振源来自于一系悬挂以下。

图4 轴箱故障端和正常端垂向振动加速度对比图

图5 构架故障端和正常端垂向振动加速度原始信号图

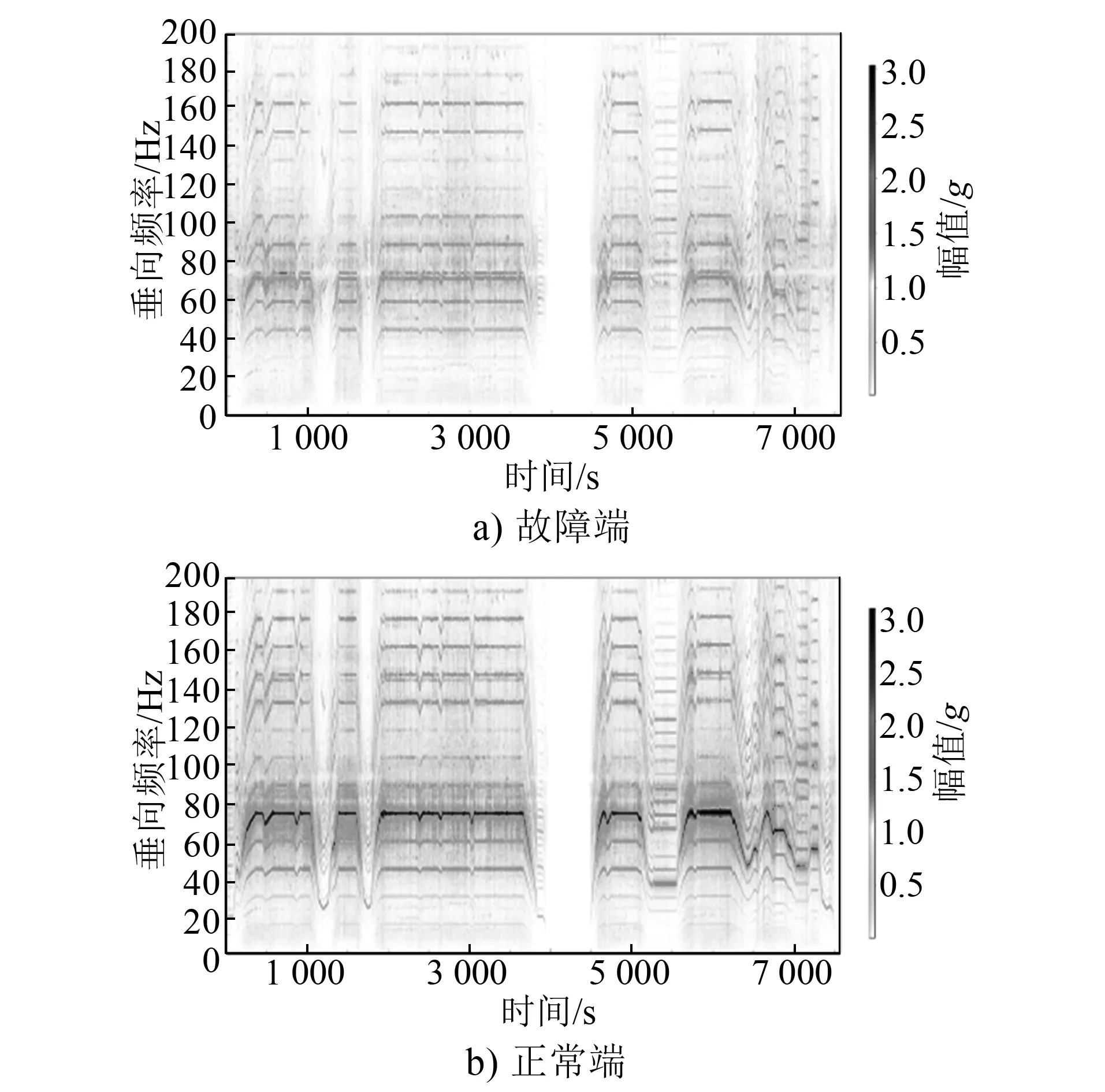

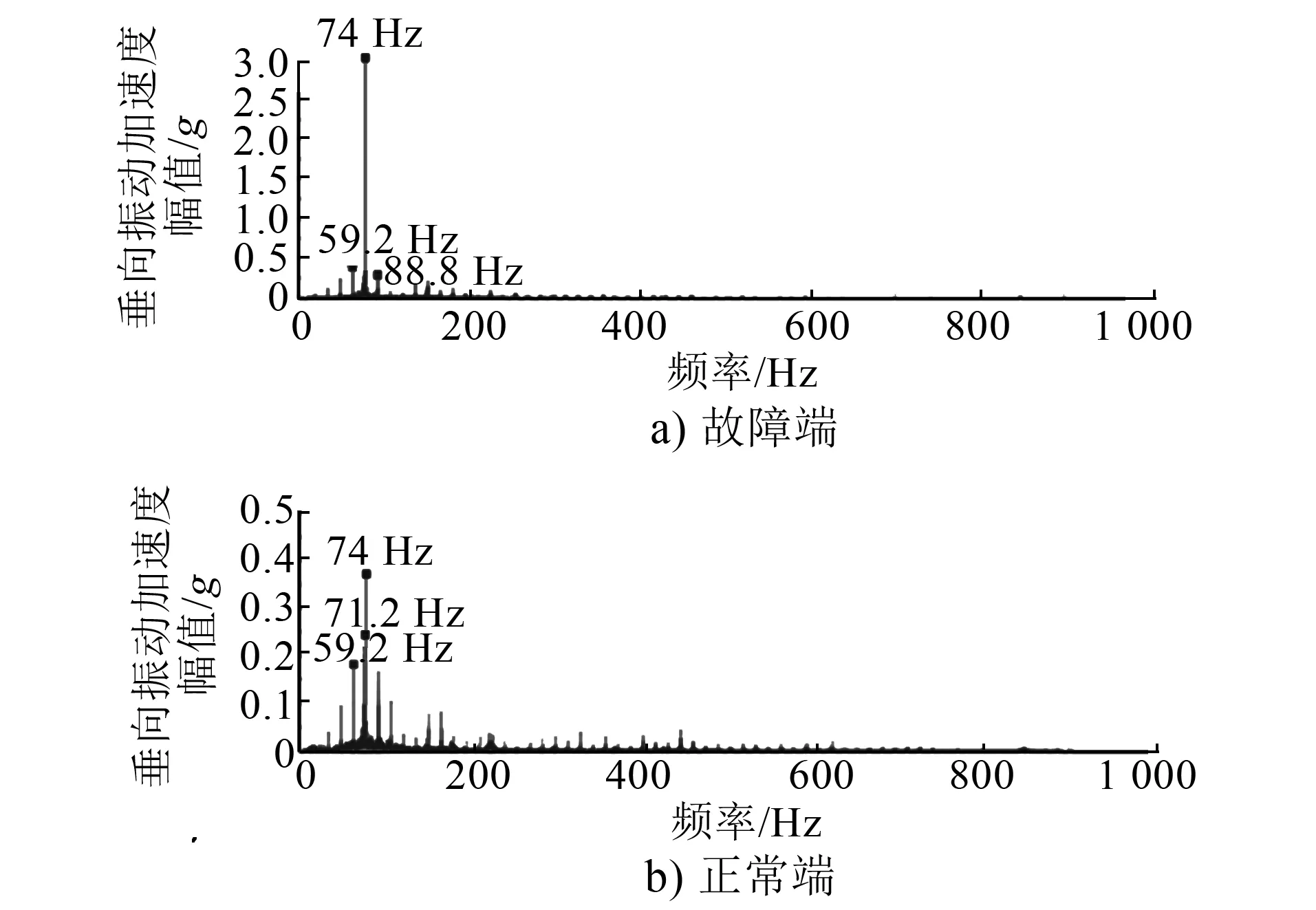

对轴箱垂向振动加速度进行频域分析,分析结果如图6~7所示。由图6~7可知,在0~200 Hz范围内故障端和正常端均以74 Hz振动主频为主,同时存在14.8 Hz的边频带;故障端主频对应的振动能量远大于正常端,此外还存在能量较小的71.2 Hz振动频率;一系垂向位移频率成分与轴箱垂向振动基本相同,同样以74 Hz振动主频为主,同时存在14.8 Hz的边频带。

图6 轴箱垂向振动加速度时频图

图7 匀速段轴箱垂向振动加速度频谱对比图

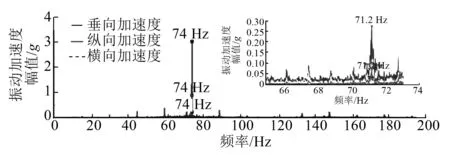

对比轴箱横向、垂向、纵向等 3个方向的频谱图(见图8)可知,垂向振动能量最大,其次为纵向,最后为横向,因此判断74 Hz振动来自于垂向激扰。

图8 匀速段故障端轴箱不同方向振动加速度频谱对比图

3.4 钢弹簧自振模态频率

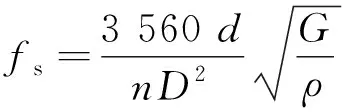

根据BS EN 13906-1:2013标准[7],对于两端固定、一端在工作行程范围内做周期性往复运动的螺旋压缩弹簧,其一阶自振频率fs可按下列公式计算:

(1)

式中:

d——簧条直径,mm;

D——弹簧外径,mm;

n——有效圈数,圈;

G——剪切模量,N/mm2;

ρ——密度,kg/dm3。

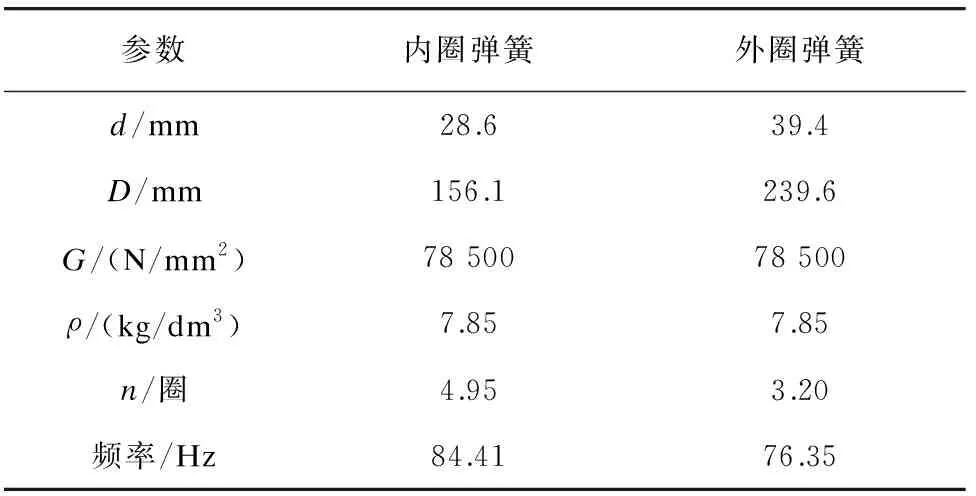

根据式(1)计算得到该外圈弹簧的自振频率约为76.35 Hz。某动车组钢弹簧参数如表2所示。

表2 某动车组钢弹簧参数取值

钢弹簧装配状态下,在其外圈弹簧和内圈弹簧轴线45°(绿色)和135°(黄色)两个方向上粘贴应变片。通过台架试验,以车轮为激励对象,利用扫频的方法测试不同频率激扰下钢弹簧的动态应力响应,其中扫频范围为0~600 Hz。

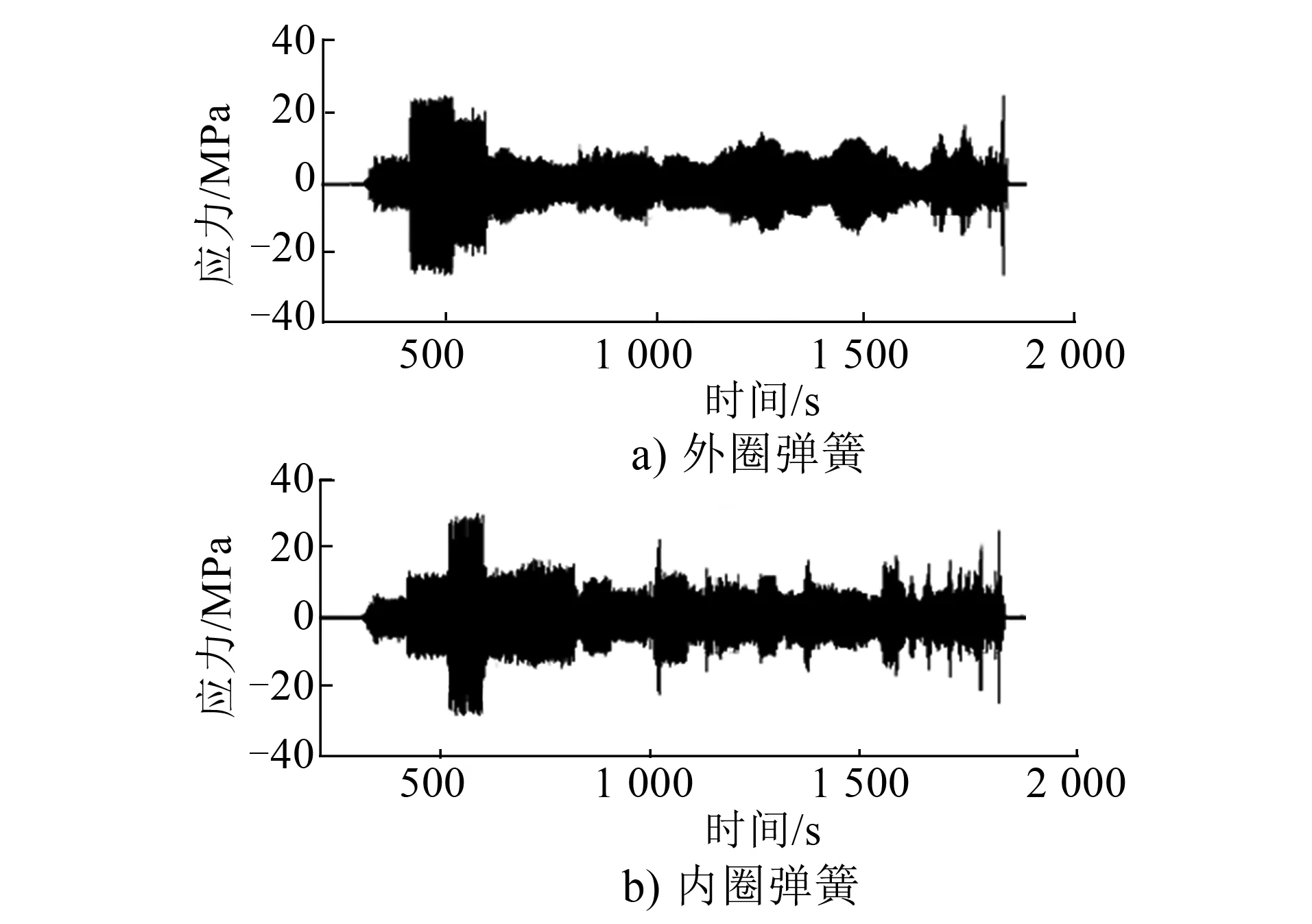

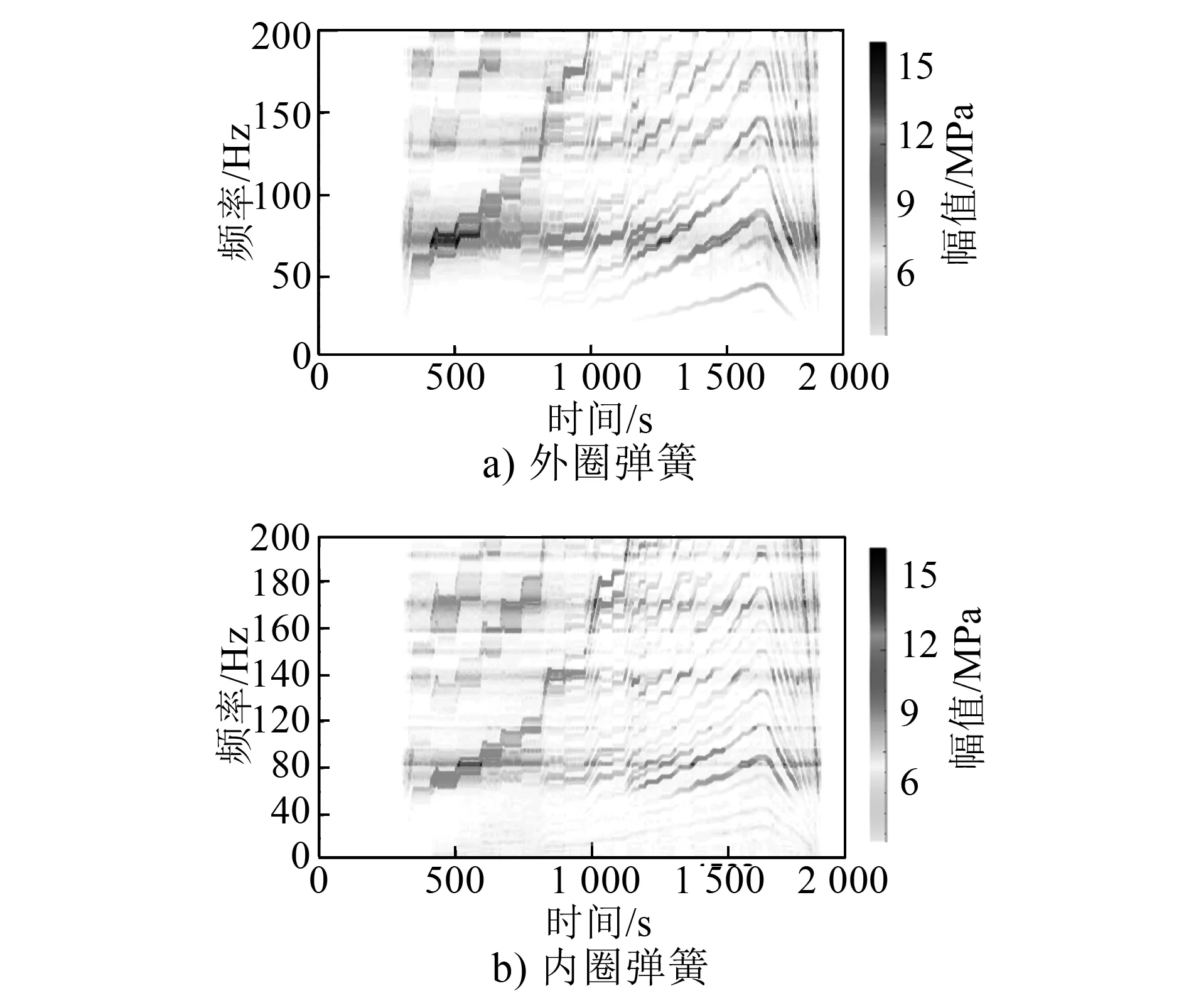

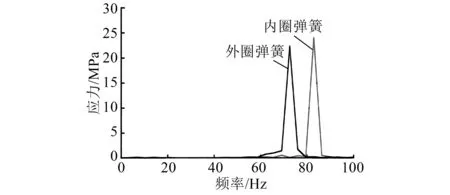

不同激励频率下钢弹簧的动态应力响应如图9~11所示。通过频域分析发现,激振频率为72 Hz时外圈钢弹簧的应力明显增大,激振频率为82 Hz时内圈钢弹簧的应力明显增大,表明在这两个频率下钢弹簧内外圈分别发生共振响应,且实测一阶模态频率与理论频率基本一致。

图9 钢弹簧动态应力响应

图10 钢弹簧动态应力时频图

图11 钢弹簧共振状态下频域图

3.5 车轮不圆状态调查

根据钢弹簧模态测试结果可知,外圈钢弹簧的一阶自振频率为72 Hz,该频率与振动测试中71.2 Hz基本吻合。由于引起钢弹簧断裂的故障频率为74 Hz,因此可判断该频率为强迫振动频率。

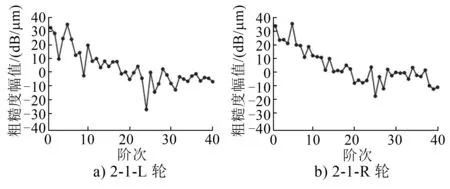

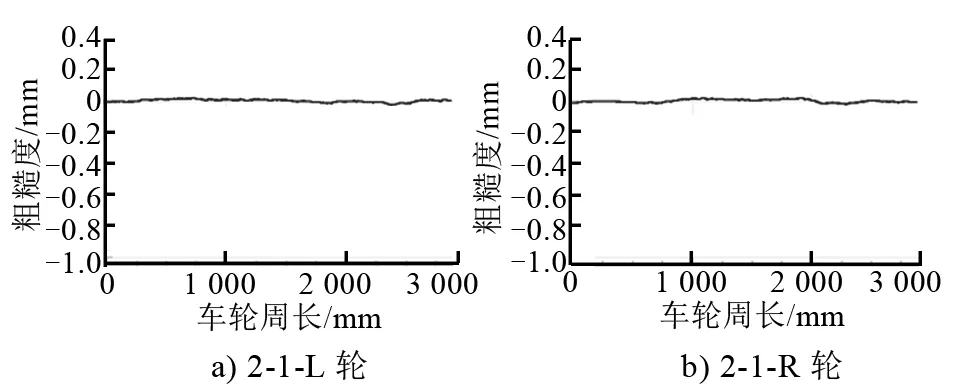

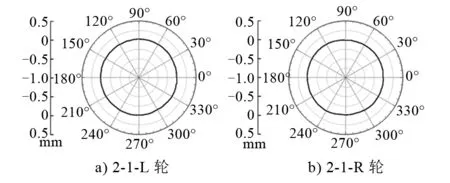

已知某动车组车轮直径为920 mm,当车速为154 km/h时,根据计算得到,车轮转频为14.8 Hz。故障频率与车轮转频强相关,为车轮转频的5倍频,因此对断裂钢弹簧所在轮对进行车轮不圆度测试,结果如图12~14所示。该轮对存在较严重5边形,粗糙度幅值达到35 dB/um,径跳值达到0.36 mm。由此可判断车轮5边形可引起74 Hz强迫振动,且该频率处于外圈钢弹簧共振频率区间,导致弹簧运用过程中出现强烈振动;同时支撑圈和有效圈之间存在高应力区,在距离碾尖头部约40~45 mm处形成应力集中点,导致钢弹簧发生接触性疲劳断裂。

图12 直角坐标系下车轮不圆度曲线

3.6 车轮镟修后振动状态

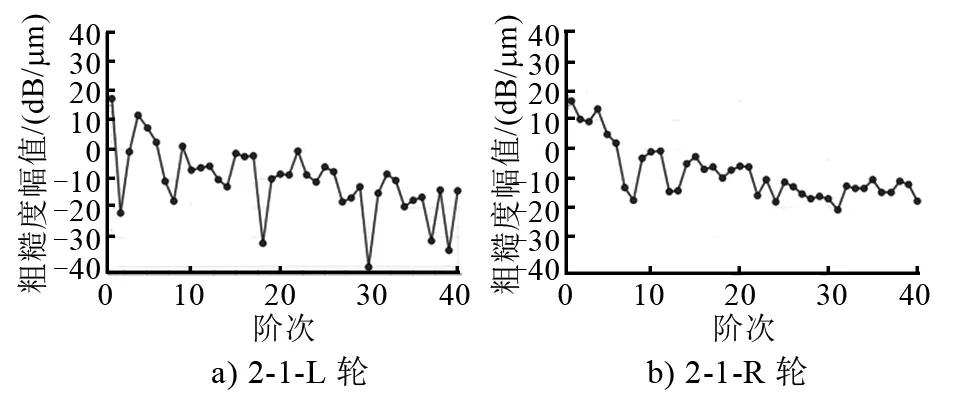

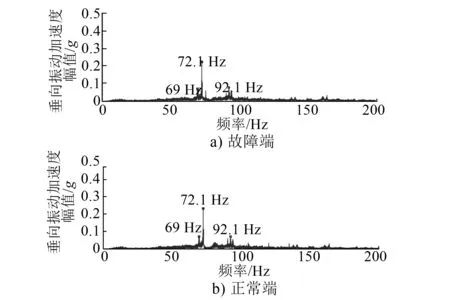

对断裂钢弹簧所在轮对进行镟修,镟修后车轮5边形基本消除,如图15~17所示。对轴箱重新进行振动测试,结果如图18~19所示。由图18~19可知,故障端和正常端的垂向振动幅值无明显差异;与车轮镟修前相比轴箱垂向振动幅值明显下降,约为 ±10g,加速度均方根约为1.7g;振动主频均以钢弹簧自振频率72.1 Hz为主。车轮镟修后一系垂向位移频谱对比如图16所示。由图20可知,一系垂向位移在50~100 Hz内亦以自振频率为主,未出现明显的74 Hz频率。

图13 极坐标系下车轮不圆度曲线

图14 车轮不圆度阶次变化曲线

图15 镟修后直角坐标系下车轮不圆度曲线

图16 镟修后极坐标系下车轮不圆度曲线

图17 镟修后车轮不圆度阶次变化曲线

图18 车轮镟修后轴箱垂向振动加速度

图19 车轮镟修后轴箱垂向振动加速度频谱图对比

图20 车轮镟修后一系垂向位移频谱图对比

4 结论

本文针对某城际动车组钢弹簧断裂故障,通过理化分析、振动测试以及车轮状态调查找到产生断裂故障的根本原因。

1) 理化分析结果表明,断裂钢弹簧的硬度、化学成分以及表面脱碳层均满足标准要求,说明非材质问题导致断裂故障。电镜分析表明,断口存在明显的贝纹线,通过裂纹形成、扩展及瞬断特征可以判断钢弹簧为疲劳断裂。

2) 通过台架试验确认钢弹簧模态频率,整备状态下钢弹簧一阶自振频率与理论计算得到的频率基本吻合。通过振动测试,逐一排除干扰因素,找到钢弹簧断裂原因为74 Hz强迫振动。

3) 通过车轮状态调查,找到钢弹簧断裂激扰源。因车轮存在严重5边形,导致钢弹簧受到74 Hz强迫振动,该频率处于外圈钢弹簧共振频率区间,导致钢弹簧在运用过程中出现强烈振动。同时钢弹簧在运用过程中支撑圈和有效圈之间存在高应力区,导致钢弹簧发生接触性疲劳断裂。通过车轮镟修,有效消除激扰源,解决了钢弹簧断裂故障问题。