基于ASME RT-2—2014《重型轨道交通车辆结构设计的安全标准》的地铁车辆底架结构设计

陆冠含 魏成杰 夏常青 李 刚 段鹏飞 刘伟亮

(1.中车长春轨道客车股份有限公司工程技术中心,130062,长春;2.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春//第一作者,工程师)

随着城市轨道交通的迅速发展,市场对轨道车辆的需求量大幅增加,同时也对车辆的设计和生产技术提出了更高的要求。尤其是基于ASME RT-2—2014《重型轨道交通车辆结构设计的安全标准》(以下简为“ASME标准”)的地铁车辆,车体宽度大、承载能力强、安全防护等级高,对车体碰撞吸能指数和静强度指数的要求非常严格,这给我国的轨道车辆制造业设定了更高的标准。为使车体底架结构达到碰撞吸能指数和静强度指数的高标准平衡,文献[1-2]中的轨道车辆底架采用了结构吸能设计,底架边梁采用了双层结构设计,底架中梁结构采用了仿生鱼骨设计。

1 地铁车辆底架结构简述

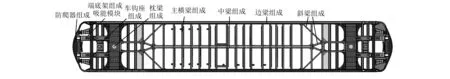

基于ASME标准的地铁不锈钢车体结构主要分为侧墙结构、端墙结构(前端结构)、车顶结构和底架结构,其中,底架结构是车体结构设计中最重要且难度最大的部位。参考文献[3-6],底架结构主要分为端底架组成(防爬器组成、吸能模块、车钩座组成、枕梁组成)、边梁组成、中梁组成、主横梁组成等,如图1所示。为满足基于ASME标准地铁车辆的要求,应重点关注车体底架整体结构及端部吸能结构的研发设计。

图1 车体底架结构模型图

2 基于ASME标准的地铁车辆底架结构的设计思路

2.1 底架焊接标准

底架主体采用弧焊方式连接,点焊及弧焊接头设计需符合相关焊接标准:

1) 碳钢板弧焊:板厚大于3 mm时执行AWS D1.1/D1.1M:2015,板厚小于3 mm时执行AWS D15.1/D15.1M:2012。

2) 不锈钢板弧焊:板厚大于2 mm时执行AWS D1.6/D1.6M:2017,板厚小于2 mm时执行AWS D15.1/D15.1M:2012。

3) 点焊:应符合AWS C1.1M/C1.1:2012标准的要求,多层板点焊以外侧薄板为强度标准,多层板及迂回点焊符合JIS E 4049—1990标准。点焊焊点压痕执行JIS Z 3140:2017要求的“不超过单侧板厚的10%和0.15的较大值”,迂回点焊及非外露面的点焊焊点压痕应不超过单侧板厚的25%。

2.2 底架材料性能

薄板执行GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》的要求,厚度为5 mm及以下的不锈钢零件使用冷轧不锈钢板生产。

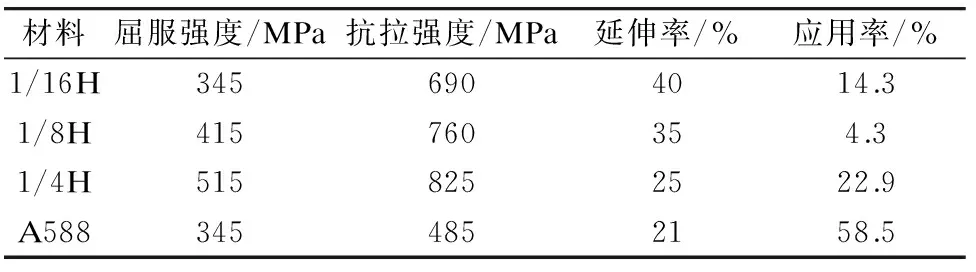

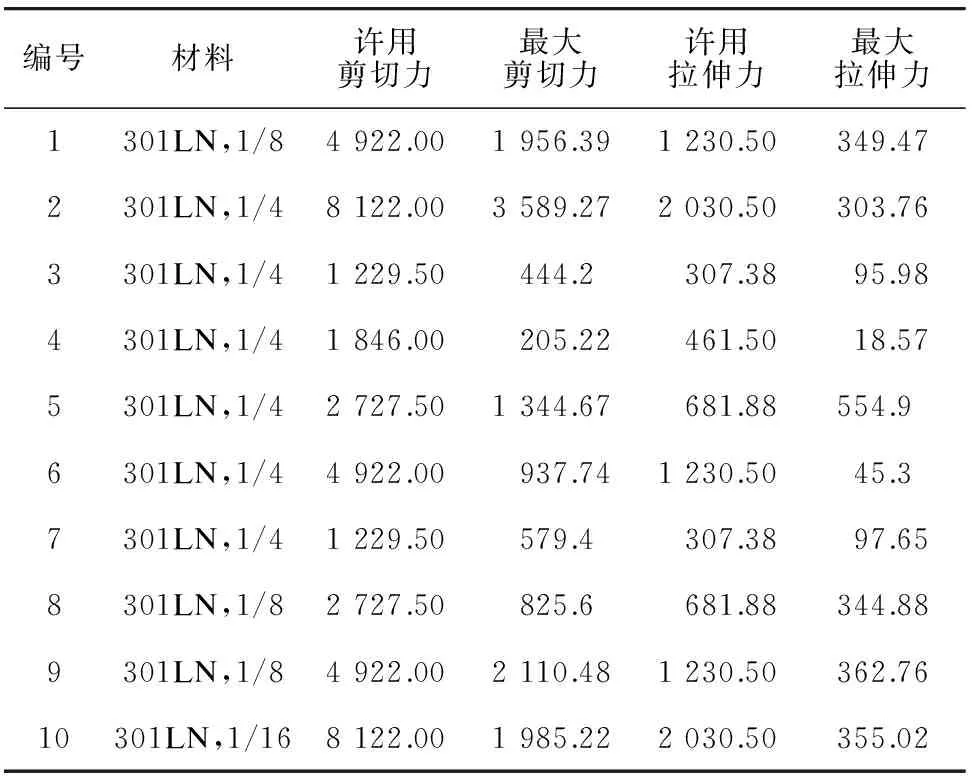

底架碳钢零件材料为ASTM A588,不锈钢零件材料为ASTM AISI 301LN-1/4H、301LN-1/8H以及301LN-1/16H,符合ASTM A666—2015标准。具体底架材料的机械性能及应用率见表1。

表1 底架材料的机械性能及应用率

3 底架结构分解设计方案

3.1 底架吸能结构设计

轨道车辆被动防护技术也称第二安全措施,它通过对系统自身抗撞击性能的研究来减小碰撞的影响,使碰撞损失降至最低,从而达到保护人民生命和财产安全的目的,使事故损失最小化,具有重大现实意义和工程实用价值。为实现被动安全防护所采用的装置为被动安全防护装置,它包括吸模块、防爬器等。被动安全防护技术最核心的目标是保护司乘人员的生命安全。在轨道交通被动防护技术领域,国际上已经形成了很多标准体系,目前主要的标准、法规体系有国际通用标准体系、欧洲标准体系及美国ASME标准体系等。针对美国城市轨道车辆,吸能标准执行ASME标准,即车体端部设置一个可控变形区,在发生碰撞时以可预测及稳定可控的方式变形,吸收碰撞所产生的能量。其变形的距离取决于元件的设计及所吸收能量的大小。同时,要求车体在发生碰撞时,应能保持结构的完整性,以保证对乘客的伤害最小化。

过去我国生产的城市轨道交通车辆没有吸能要求,与安全相关的只有防爬器及对车体静强度等要求。随着用户对城市轨道交通运营的安全性要求越来越高,出现了对车辆碰撞吸能的要求,并逐步从车钩、防爬器等单元吸能发展成车体结构吸能以及多种元素组合吸能。

车体结构吸能分为两级,一级结构为低速碰撞吸能(对吸能元件设计了两组工况,碰撞速度分别为24 km/h和40 km/h),其要求具有可维护性。在一级碰撞发生过程中,除指定的吸能元件外,车体结构任何位置不得产生永久变形,且在维护过程中不得使用切割、焊接等作业,必须通过手工完成维修工作。二级结构吸能允许车体结构产生塑性变形,但要满足ASME标准要求。

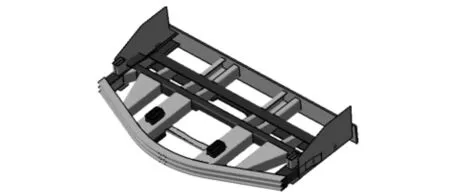

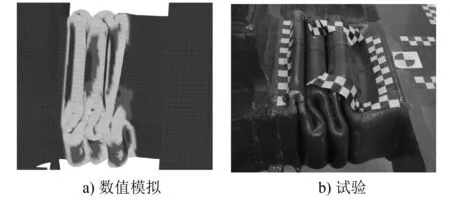

底架吸能结构为基于ASME标准的车体结构设计的重中之重,根据标准需求和数值模拟中的吸能数值监测,不断修正吸能样块,得到防爬器结构后连接复合压溃箱结构的方案。该方案中,防爬器通过加宽加厚保证其强度,压溃箱逐步吸能可有效避免峰值,从而完成吸能任务。图2为吸能样块模型图。针对此方案分别对吸能样块进行了数值模拟及试验验证,如图3所示。试验的主要目的是验证计算分析的正确性及底架的制作工艺,试验对象包括吸能结构及其组成单元。由图3可见,数值模拟及试验验证结果相符,吸能部位能量吸收效果显著,试验与数值模拟分析结果偏差均在10%以内。

图2 吸能样块模型图

图3 吸能样块数值模拟及试验对比图

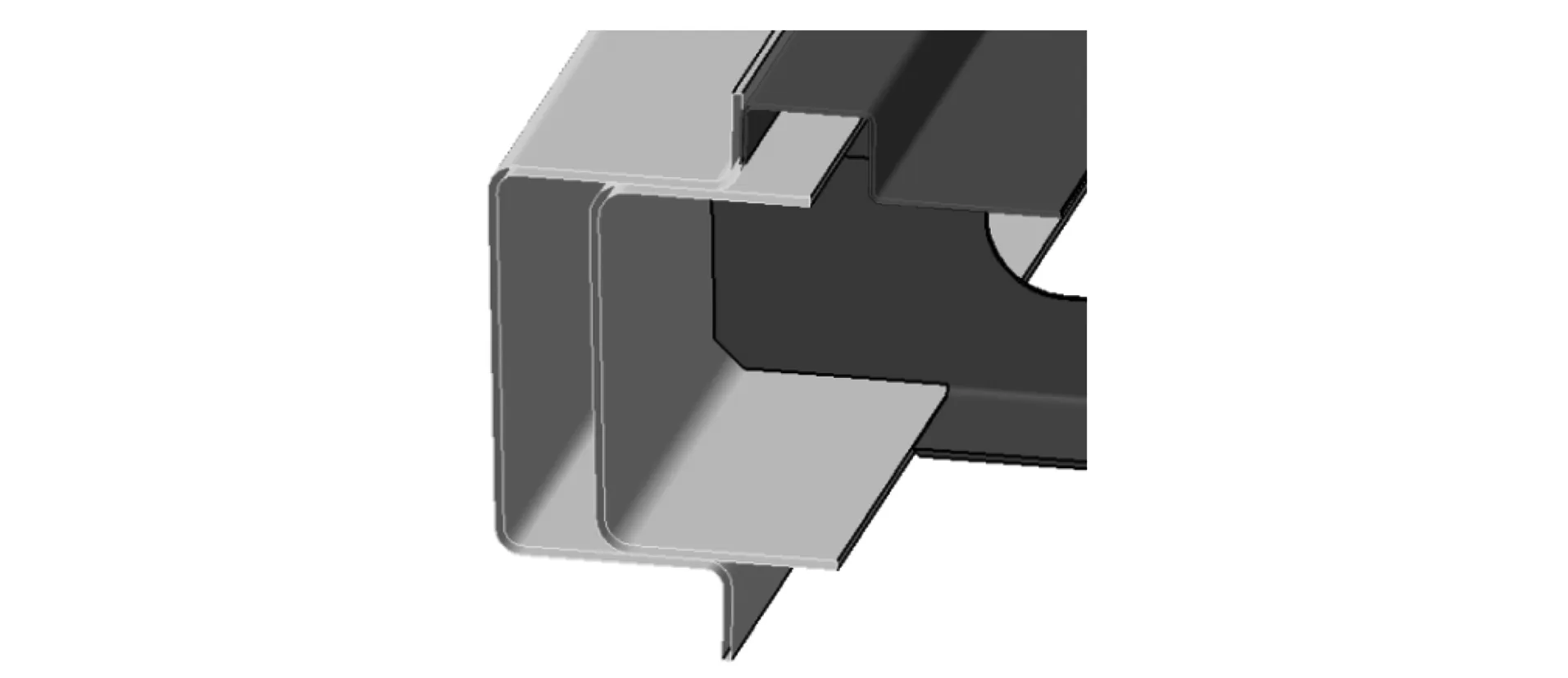

3.2 底架边梁结构设计

车体吸能要求与车体静强度要求相辅相成。底架是重要的力的承载部件。在底架设计中,底架边梁须具有较强的强度和刚度。在边梁设计中,采用了双层边梁设计(见图4),即外层边梁采用帽型结构,内层边梁采用U型结构,通过加固边梁来加强底架承载力。双层边梁设计会在两层边梁中间形成空腔,从而有效提高强度、控制挠度。

图4 双层边梁结构模型图

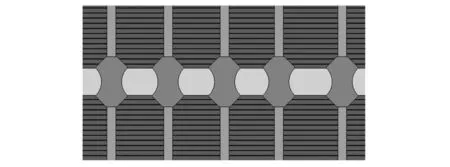

3.3 底架中梁结构设计

在底架设计中,边梁承载了大部分的纵向载荷。边梁设计之初,将碰撞传导至底架的中间纵向载荷力以斜梁的形式传导至边梁。但在数值模拟计算的过程中发现,多辆编组碰撞吸能工况无法达到ASME标准规定的1.2 MJ的吸能值,因此在底架结构中增加了中梁结构,并采用仿生鱼骨造型(见图5)来加强“鱼骨骨节”强度,同时与横梁配合连接边梁,起到对底架的支撑、加固以及传导的作用,以有效分流底架边梁在碰撞吸能工况中的能量及动态载荷。

图5 中梁鱼骨结构示意图

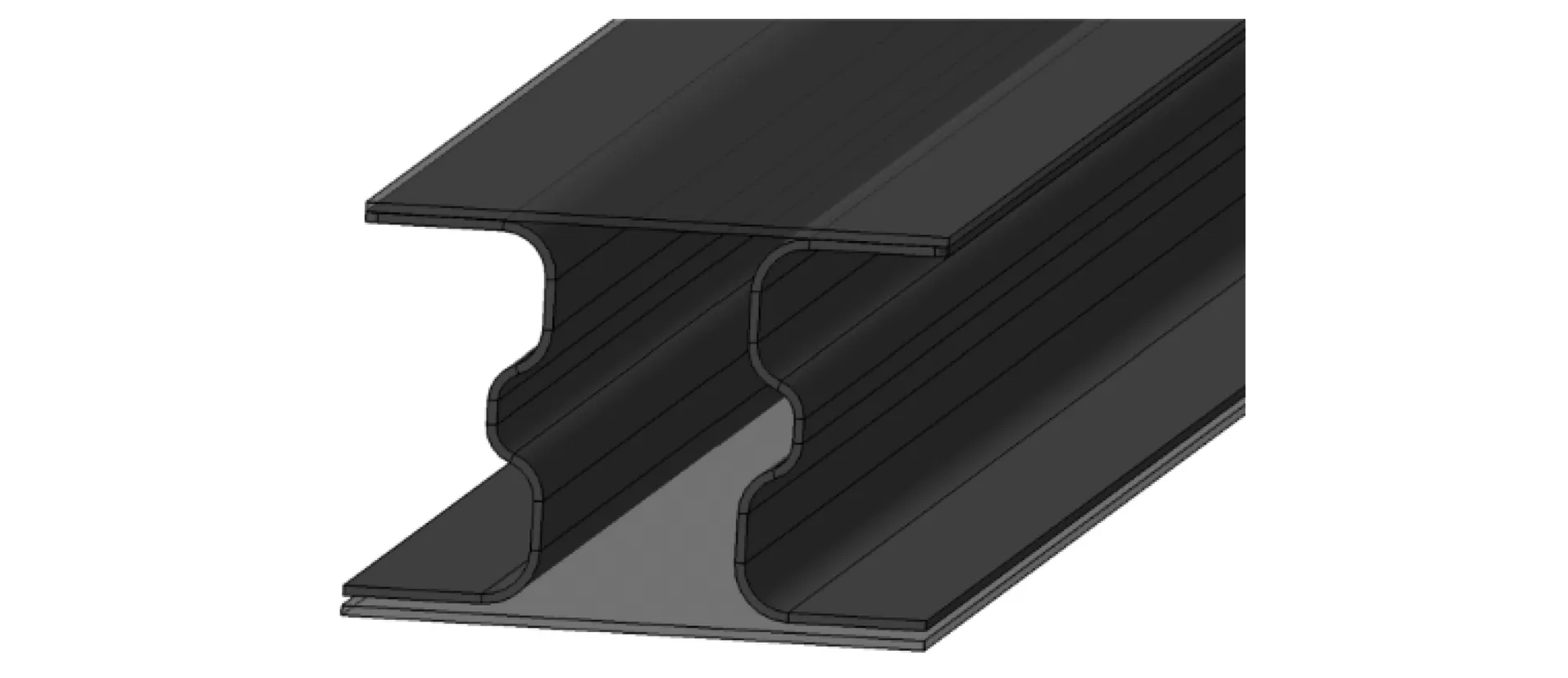

中梁的内部设计(见图6)以两个开口方向相反的W型梁及上下盖板组成,该设计有效提高了中梁的强度、刚度及抗压能力。其设计思路类似于边梁的空腔结构,且由于内部的密封腔,使得底架结构具有优异的动载传导能力和结构性能指数。

图6 中梁内部结构截面模型图

4 底架结构整体方案

底架作为车体结构中最重要的部位,影响了整车的性能参数。因此,为保证ASME标准的执行,底架方案不断更新变化,更改部位涉及防爬器、吸能结构、车钩座、枕梁、中梁和边梁等结构。为保证底架钢结构的静强度、吸能、减重和弹塑性等多项指标达成,以及确保结构的使用寿命大于30年。据统计,2016年初至2017年6月,底架结构不同程度的补强及其优化多达40余次。

对底架静强度及吸能的计算共计56个工况,并在中南大学进行了6次验证性试验。借助ANSYS及HYPERWORKS数值模拟软件进行仿真计算。计算结果表明,吸能工况中,底架总吸能值平均大于1.2 MJ;静强度工况中,底架可承受1 424 kN的作用力。底架结构应力分布如图7所示。针对数值模拟结果进行相关弹塑性试验,在底架试验模块中选取10个关键点监测其拉伸力与剪切力,拉伸力与剪切力试验各分两组,每组左侧为理论允许受力值,右侧为实测受力值。表2为底架结构的拉伸力与剪切力实测值。由表2可见,该结构的拉伸力与剪切力均满足理论要求,验证了设计的合理性。

图7 底架应力分布图

表2 底架结构的拉伸力与剪切力实测值 单位:N

5 结语

基于ASME标准的地铁车辆技术的实现具有跨时代的意义,目前仅有法国阿尔斯通公司、日本川崎公司、加拿大庞巴迪公司获得了纽约地铁资质。中车长春轨道客车股份有限公司突破了外国公司对我国形成的技术壁垒,将成为第4个具有纽约地铁资质的公司。基于ASME标准的地铁车辆技术对我国企业开拓国外市场起到了巨大的推进作用,此项技术具有广阔应用前景。