焊接工艺对不锈钢角焊缝连接试件力学性能影响研究

李志林,杨 璐,崔 瑶,尹 飞,梁耀华

(1.北京工业大学,城市与工程安全减灾教育部重点实验室,北京100124;2.北京工业大学,北京市高层和大跨度预应力钢结构工程技术研究中心,北京100124;3.大连理工大学海岸和近海工程国家重点实验室,辽宁,大连 116024)

与传统的建筑材料如混凝土及钢材相比,不锈钢材料具有超强的耐腐蚀性、优良的力学性能以及突出的高、低温性能等,是一种理想的绿色建筑材料[1-3]。近年来随着国内外学者对不锈钢力学性能研究的不断深入,越来越多的建筑表现形式呈现在大众视野中[4-6]。

焊接是常用的钢结构连接形式,根据焊接工艺不同,焊接可分为电弧焊、气体保护焊、电渣焊及等离子焊等,不同的焊接工艺对焊缝的力学性能有较大的影响。国内外学者已经较早地针对普通钢材角焊缝连接的力学性能进行了较为系统及深入的研究[7-11]。

由于具有明显的应力-应变非线性特征,不锈钢与普通钢在材料的力学性能上存在着明显的差异[12-13]。对于不锈钢焊缝连接承载力的研究,国内外也尚处于起步阶段。金晓兰等[14]对国产奥氏体型不锈钢角焊缝试件的力学性能进行了研究,指出在进行设计时,应根据不同的焊接工艺确定角焊缝强度值,同时建议不考虑正面角焊缝强度提高的影响。笔者研究团队[15-19]对双相型S22053及奥氏体型S30408不锈钢正面及侧面角焊缝进行了试验研究及有限元分析,角焊缝试件采用手工电弧焊焊接而成,结果显示采用中国《不锈钢结构技术规程》(CECS 410:2015)[20]规定计算公式计算所得角焊缝承载力设计值偏于保守。Lee等[21]对采用氩弧焊焊接工艺制成的不锈钢角焊缝连接件进行了试验,重点考察角焊缝的破坏模式,同时对美国规范SEI/ASCE 8-02[22]焊缝计算公式提出了修正意见。Fortan 等[23]通过考虑各项参数较为准确地预测了不锈钢角焊缝的极限强度,并针对欧洲规范EN 1993-1-4[24]提出了合理的修改意见。

为探究不同焊接工艺对不锈钢角焊缝力学性能的影响,加工并试验了12个奥氏体型S30408不锈钢材角焊缝连接件以及12个双相型S22053不锈钢材角焊缝连接件,焊接工艺分别为手工电弧焊(SMAW)以及氩弧焊(TIG),焊缝的类型为工程实际中常见的正面角焊缝及侧面角焊缝。通过单调拉伸试验,获取不锈钢角焊缝的力学性能,以期为相关设计方法的完善以及工程应用提供参考。

1 试验概况

1.1 试件设计

手工电弧焊及氩弧焊是目前工程实际中较常用的焊接方式,手工电弧焊的原理为通过产生高温电弧将板件及焊条融化,焊条表面的药皮保护焊缝金属避免有害气体进入,而氩弧焊与手工电弧焊原理类似,只是在焊接时采用惰性气体氩气来阻隔有害气体。在实际应用中,手工电弧焊常用来焊接较大较厚板件,而氩弧焊则常用来焊接较薄及对外观有较高要求的结构。

本试验共设计24个不锈钢角焊缝连接件,包含2种不锈钢材料(奥氏体型及双相型)、2种焊接工艺(手工电弧焊及氩弧焊)以及2 种角焊缝类型(正面角焊缝及侧面角焊缝)。试件命名规则以AST-1及DTL-1为例,首字母A 代表母材为奥氏体型不锈钢材料(D代表双相型不锈钢材料);第二个字母S代表手工电弧焊(T 代表氩弧焊);末字母T 代表正面角焊缝(L 代表侧面角焊缝);末尾数字代表该试件在本组试验中的编号,每组试验共包括3个试件。

试件中不锈钢母材板厚均为14 mm,手工电弧焊焊条分别采用E308型焊条(奥氏体型不锈钢母材)及E2209型焊条(双相型不锈钢母材),焊条直径均为2.5 mm。氩弧焊焊丝分别采用ER308型焊丝(奥氏体型不锈钢母材)及ER2209型焊丝(双相型不锈钢母材),焊丝直径均为1.6 mm。在试件设计时采用一端加强的方法来达到试验过程中控制焊缝破坏位置的目的,在进行试件焊接前,将焊接处的油污、水分等杂质彻底清除干净,为了防止不锈钢焊条受潮影响焊接质量,提前将焊条在300℃环境下烘烤1 h。焊接完成后切除起落弧处焊缝,避免焊缝起落弧的影响。试件设计如图1所示。

图1 角焊缝连接件示意图/mm Fig.1 Dimensions of fillet weld connection

试件加工完成后记录各条焊缝的相关参数,包括:角焊缝长度lw以及焊脚尺寸hf,在测量焊脚尺寸时,分别测量焊缝两端及中间位置,三组数据取平均值,具体测量值见表1。

1.2 加载仪器及测点布置

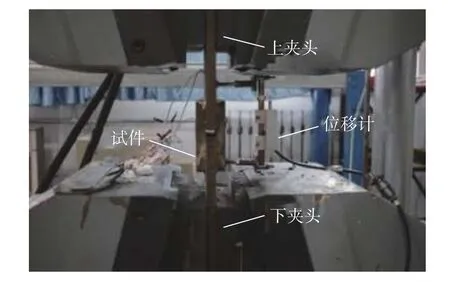

试验采用100 t 万能试验机进行加载,并通过DHDAS动态信号采集分析系统采集试验过程中各项数据,加载装置示意图如图2所示。通过布置导杆式位移计来监测焊缝的变形情况,导杆式位移计的初始标距为120 mm,同时为了减小由于母材受力过大而影响角焊缝的受力,通过布置应变片来监测板件自身的变形情况,夹持端应变片对称布置以避免可能的荷载偏心带来的影响,测点布置如图3所示。

1.3 加载方案

本试验为单调拉伸试验,采用位移控制加载,加载速率为0.1 mm/min。为了避免试验前期仪器夹头与试件之间的滑动以及检查试验仪器是否正常工作,正式加载前先进行预加载,荷载加载到10 kN 后卸载,再重新加载直至试件破坏。

表1 试件实测尺寸Table 1 Measurements of specimens

图2 试验加载装置Fig.2 Test setup

2 试验现象及破坏模式

试件加载前期荷载-位移曲线上升缓慢,近似呈线性增长,当试件到达极限荷载后,承载力迅速下降,试件随即被拉断,并伴随巨大响声。所有试件的破坏均为焊缝处拉断,试件典型破坏面如图4所示。整体而言,电弧焊试件的破坏面较均匀且光滑,而氩弧焊试件的破坏面则呈现出不规则形状。

3 试验结果分析

3.1 试件参数

试件的破坏均为焊缝处破坏,试验结束后,测量焊缝断裂面的实际宽度he,测量时分别测量焊缝中间及两端三处位置的宽度,取三组数据平均值。相关测量结果见表1。

3.2 试件数据分析

3.2.1焊缝真实断裂角度

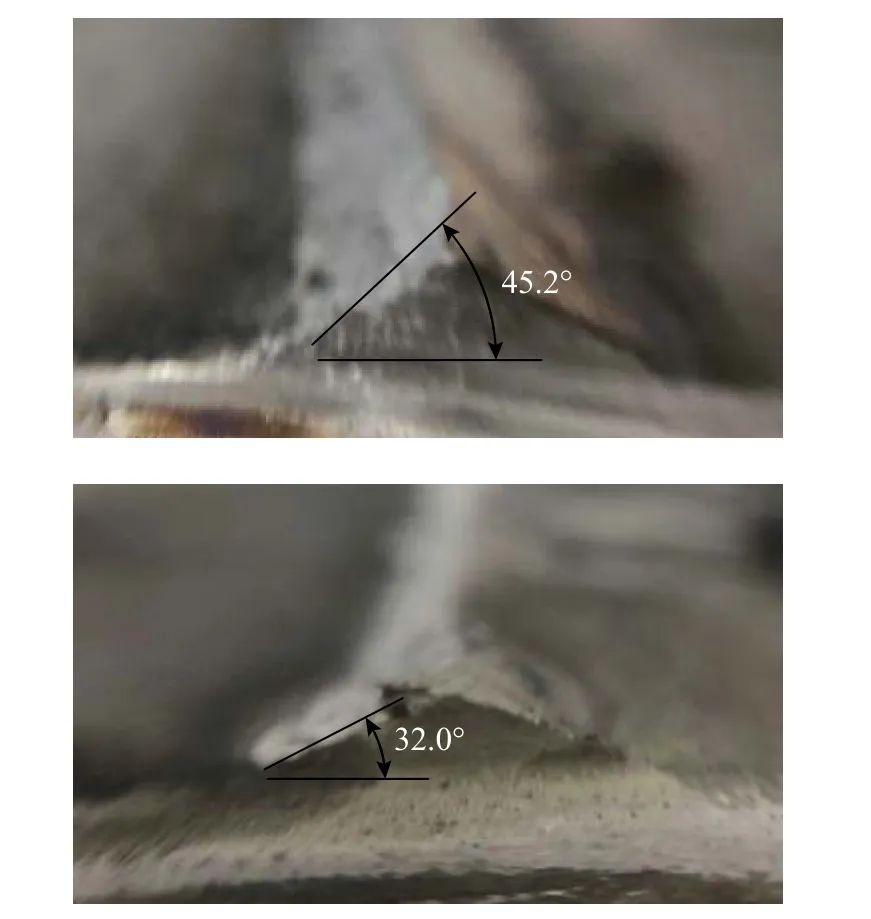

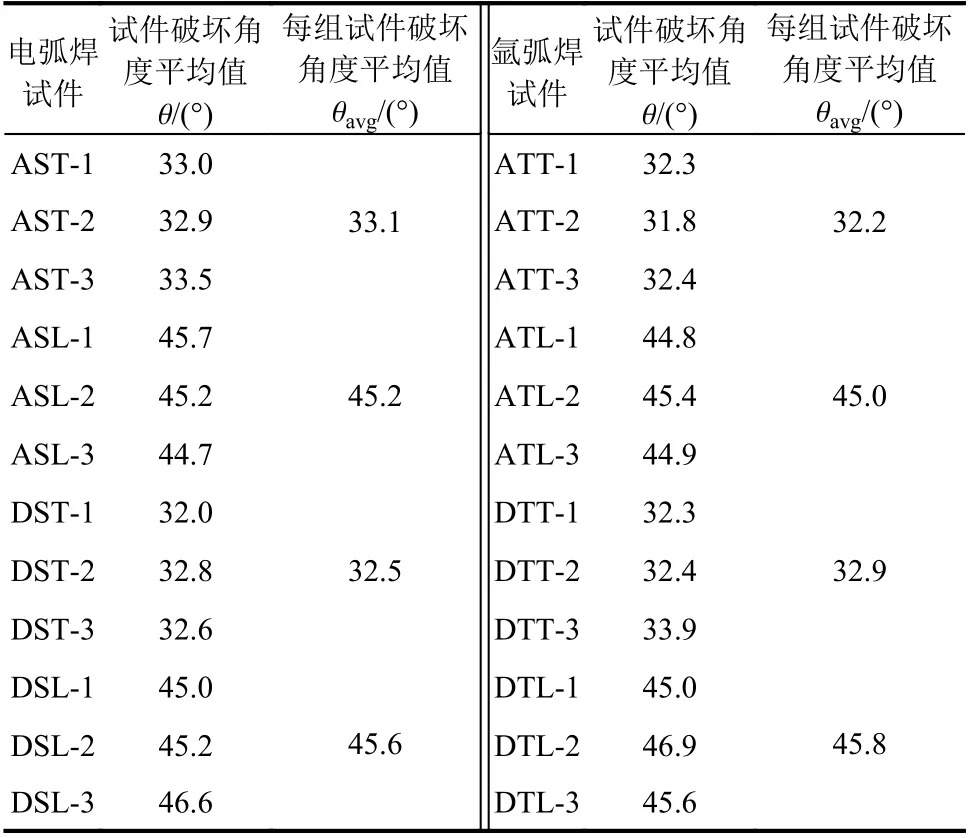

试验结束后,拍摄焊缝断裂面侧视图,通过电脑软件Viso量测得到焊缝的真实断裂角度 θ如图5所示,试验结果见表2。由试验数据可知,两种不锈钢材料的真实断裂角度基本相似,对于电弧焊试件,两种不锈钢材料侧面角焊缝的平均真实断裂角度为45.4°,正面角焊缝的平均真实断裂角度为32.8°;而对于氩弧焊试件,两种不锈钢材料侧面角焊缝的平均真实断裂角度为45.4°,正面角焊缝的平均真实断裂角度为32.6°。试验结果与相关规范中认为的角焊缝断裂角度为45°略有不同,分析原因为在焊缝受力过程中,侧面角焊缝受纯剪应力作用,断裂角度理应为45°左右,而正面角焊缝则同时受到拉应力与剪应力的共同作用,所以真实断裂角度与45°有所偏差。

3.2.2奥氏体型不锈钢角焊缝试件承载性能分析

通过采集系统所得试验数据,绘制试件的荷载-位移曲线如图6所示,其中荷载为仪器自身所输出荷载值,位移为导杆式位移计的量测值。由试验曲线可以看出,受焊接自身因素的影响,各个试件曲线之间会产生一定的差异,但各组曲线的发展趋势类似。

试件的极限强度τu及相对变形量 δ分别采用式(1)及式(2)[25]来计算。

式中:Ae为焊缝真实断裂面面积,Ae=nlwhe;Pu为对应试件荷载-位移曲线中的最大荷载; δu为试件的极限位移;120为位移计的初始标距。

图3 试件测点布置图Fig.3 Location of measuring points

图4 试件破坏面示意图Fig.4 Failure surface of specimens

奥氏体型不锈钢角焊缝连接试件的相关试验结果如表3所示。其中,对于奥氏体型不锈钢角焊缝连接试件,采用氩弧焊焊接工艺制成的试件极限强度与采用电弧焊焊接工艺制成的试件极限强度之比分别为1.03(正面角焊缝试件)与1.13(侧面角焊缝试件),相对变形量之比则分别为1.46与1.11。

试验结果表明,采用氩弧焊焊接工艺的试件表现出了相对更好的力学性能。同时,对于电弧焊焊接试件,正面角焊缝的极限强度与侧面角焊缝的极限强度之比为1.79,氩弧焊焊接试件为1.62。

图5 角焊缝真实断裂角度Fig.5 Real fracture angle of fillet weld

表2 角焊缝真实断裂角度Table 2 Real fracture angle of fillet weld

图6 奥氏体型不锈钢试件荷载-位移曲线Fig.6 Load-displacement curve of austenitic stainless steel specimens

表 3奥氏体型不锈钢试件试验结果Table3 Test resultsof austenitic stainlesssteel specimens

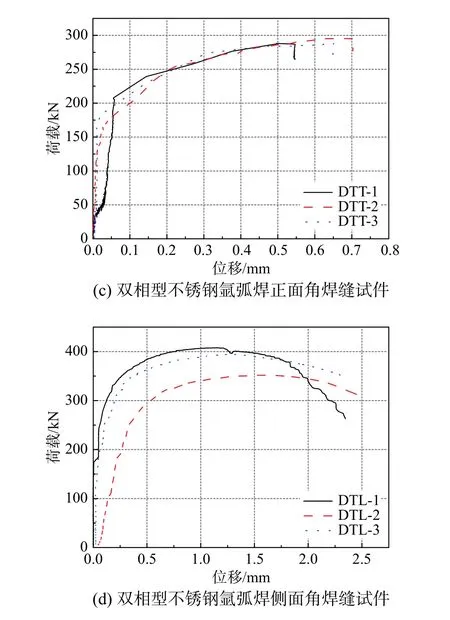

3.2.3双相型不锈钢角焊缝试件承载性能分析

对于双相型不锈钢角焊缝试件,荷载-位移曲线如图7 所示。相比于奥氏体型试件,双相型试件的荷载-位移曲线离散性偏大,但发展趋势与奥氏体型试件相似。

双相型不锈钢试件的相关试验结果见表4。由试验结果可以看出,对于双相型不锈钢焊缝连接试件,采用氩弧焊焊接工艺制成的试件极限强度与采用电弧焊焊接工艺制成的试件极限强度之比分别为1.12(正面角焊缝试件)与1.04(侧面角焊缝试件),而相对变形量之比则为1.66与1.45。

图7 双相型不锈钢试件荷载-位移曲线Fig.7 Load-displacement curve of duplex stainless steel specimens

同奥氏体型不锈钢角焊缝试件所得试验结果一致,对于双相型不锈钢,采用氩弧焊焊接工艺制成的试件力学性能也相较于电弧焊焊接工艺更好。同时采用电弧焊焊接工艺与氩弧焊焊接工艺制成的试件正面角焊缝强度与侧面角焊缝强度之比分别为1.61及1.73,正面角焊缝试件的强度远大于侧面角焊缝试件的强度。

3.2.4设计建议

我国现行《不锈钢结构技术规程》(CECS410:2015)[20]指出:不锈钢角焊缝的焊接工艺宜优先选用氩弧焊。通过对不同焊接工艺试件承载性能的研究,证实了氩弧焊试件的力学性能较好于电弧焊试件,然而对于不锈钢角焊缝的强度,两者差别并不是很大,同时综合考虑焊接速率、复杂程度以及经济性等因素,建议后续在非重要节点的连接处,可以考虑采用电弧焊焊接工艺。

表4 双相型不锈钢试件试验结果Table 4 Test resultsof duplex stainlesssteel specimens

该规程同时指出:考虑到不锈钢焊缝较小,受复杂应力影响较大,不考虑利用正面角焊缝的强度提高。本文试验研究结果显示,对于奥氏体型不锈钢,采用电弧焊工艺与氩弧焊工艺制成的试件,正面角焊缝试件与侧面角焊缝试件的强度比值分别为1.79与1.62,而双相型不锈钢试件强度比分别为1.61与1.73,正面角焊缝的强度远高于侧面角焊缝,因此建议在后续规范的编制/修订过程中,参考我国《钢结构设计标准》(GB 50017-2017)[26],引入正面角焊缝强度设计值增大系数βf,同时出于安全考虑建议 βf取值为1.22,以此来考虑正面角焊缝强度提高的影响。

4 结论

本文基于不锈钢角焊缝连接试件的单调拉伸试验,重点考察了不同焊接工艺对不锈钢角焊缝连接力学性能的影响,主要结论如下:

(1)所有试件均为角焊缝处破坏,电弧焊试件的焊缝破坏面较光滑,而氩弧焊试件的焊缝破坏面则呈现出不规则形状。

(2)对于电弧焊试件,两种不锈钢材料侧面角焊缝的平均真实断裂角度为45.4°,正面角焊缝为32.8°;而氩弧焊试件,两种不锈钢材料侧面角焊缝的平均真实断裂角度为45.4°,正面角焊缝32.6°,这与我国《不锈钢结构技术规程》(CECS 410:2015)[20]中的规定有所不同。

(3)对于奥氏体型不锈钢,氩弧焊试件与电弧焊试件的强度比分别为1.03(正面角焊缝试件)及1.13(侧面角焊缝试件),相对变形量之比为1.46及1.11;对于双相型不锈钢,强度比分别为1.12和1.04,相对变形量之比分别为1.66 及1.45,采用氩弧焊焊接工艺制成的角焊缝试件表现出了更好的力学性能。

(4)由于两种焊接工艺对不锈钢角焊缝强度的影响差别不是很大,综合考虑焊接速率、复杂程度以及经济性等因素,建议后续在非重要节点的连接处,可以采用电弧焊焊接工艺。

(5)对于奥氏体型不锈钢,采用电弧焊工艺及氩弧焊工艺制成的试件,正面角焊缝试件与侧面角焊缝试件的强度比值分别为1.79及1.62,而双相型不锈钢的强度之比分别为1.61和1.73,正面角焊缝的强度远高于侧面角焊缝强度,因此建议在后续规范的编制/修订中,参考我国《钢结构设计标准》(GB 50017-2017)[26],引入正面角焊缝强度设计值增大系数 βf=1.22,以此来考虑正面角焊缝强度提高的影响。