浅析2100mm铝热粗轧机立辊系统的检修工艺改进

郎海东 王立东 李久良 高伟 董颖

摘 要:本文主要讲述了2100mm热粗轧机的轧制原理、轧机立辊部分的的工作原理及其作用、常见故障和传统检修方法,采用新的检修办法后的优点。

关键词:立辊、沉箱、花键套、固定螺栓

一、前言:

铝是目前仅次于钢铁的第二类金属,其板带材具有质轻、强度高、耐蚀、可焊、易加工、表面美观等特点,被广泛的应用于国民经济的各个行业,特别是航天航空、包装容器、建筑装饰、交通运输、电子通讯等领域。我国发射的“神八”飞船,上面好多铝及铝合金用品都是我們东轻公司加工制造的军工产品。随着铝及铝合金加工技术的迅猛发展,铝加工产品的质量和产量不断提高。同时也出现了许多新设备、新技术、新材料、新工艺。我公司引进的2100mm铝板材轧机就是一种新型的铝加工设备,它的热粗轧机的立辊部分,具有很高的精度,能够达到国内领先水平。但是由于生产任务重,疲劳作业,2100mm铝板材热粗轧机立辊开始出现问题,导致轧机都无法进行正常工作。这就需要对立辊部分进行彻底的检查和修理。

二、铝板带2100mm热轧机的轧制原理及其立辊部分的工作原理

铝板带2100mm热轧机的轧制是借助旋转轧辊的摩擦力,将轧件拖入轧辊间,同时依靠轧辊施加的压力,使轧件在轧辊间发生压缩变形的一种材料加工方法。轧件通过轧制后,不仅使轧件的尺寸、形状发生变化,轧件的组织与性能也得到改善和提高。轧制的过程经历了开始咬入、拽入、稳定轧制和轧件抛出四个阶段,而热扎一般指金属再结晶温度以上进行的轧制,以板坯为原料,经加热后由粗轧机组及精轧机组支撑铝板带,由卷取机制成铝带卷,冷却后的铝带卷,根据用户的不同需要,经过精整作业线加工而成铝板。而轧制时轧辊承受的轧制压力,通过轧辊轴承、压下螺丝的零部件,最后由机架承受。所以在轧制过程中,所有上述受力件都会发生弹性变形,严重时可达数毫米。立辊系统一般由机架、传动装置、立辊辊系等组成,立辊由电机通过减速机和连接轴进行传动。立辊装配在可以动的轧机辊架中,立辊和轧机辊架通过液压缸进行移动,并具有宽度控制和短行程控制的功能。

三、立辊轧机的作用和轧边工艺的确定

立辊系统主要是控制铝板的宽度和平面度,减少了切边量,提高板坯成材率。同时立辊系统能将水平轧制的铝板宽展量压缩回去,保持既定的板宽,并可消除凸凹型板边,防止轧件边缘产生鼓形、裂边、边部折叠、边部减薄等,形成边缘整齐的板材。立辊扎边的工艺主要是控制轧边道次和轧边量。立辊轧边的目的是控制带材宽度精度,减少带材的裂边。轧边道次多,轧边量大,带材边裂小。但是铸锭边部铸造产生的偏析(黑皮)在轧边时易压入带材表面,特别是上表面尤为明显。因此,严格控制轧边道次和轧变量是非常必要的。此外,轧边速度和方式也必须考虑,应将轧边速度与即将进行水平轧制热粗扎设定速度保持一致。

四、立辊部分出现的问题和需要采取的措施

轧机立辊部分在运行一段时间后,会出现很多问题,具体表现就

是铝板轧制宽度无法控制、铝板表面边部有黑皮、立辊开口度打开不到位等。在这种情况下,首先就是必须对立辊进行认真而专业的检修,才能让立辊恢复应有的精度。其次,采取措施要改善铸锭的边部质量,保证立辊辊身的尺寸精度和表面光洁度。控制轧边速度和采用合适的轧边方式,编制正确的轧边工艺。保证立辊能够调到立辊所需要的开口度。

五、立辊问题的分析与传统检修工艺的弊端

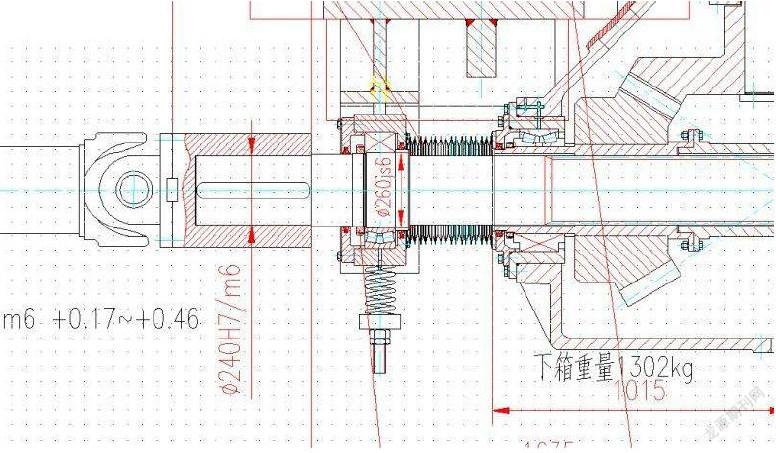

经过在立辊现场认真的勘查和与有关部门的研究后,一致认为立辊的问题主要是由于立辊底部的传动系统内的减速箱出现故障导致的(如图1)。

2100mm热粗轧机立辊部分的传动轴上的花键套及其靠近操作侧的连接伞齿轮,由于长期疲劳作业,齿轮与花键套连接的固定螺栓全部变形严重,导致轴承箱与传动轴都无法正常工作。

解决的办法就是将固定螺栓全部更换。立辊的传统检修工艺一般都是从上到下,全部解体,逐一检测。先拆除立辊上面的中间辊道,然后在拆除立辊,最后在拆除减速箱体。中间辊道长3米,宽700mm,重量有5吨,而立辊重量有12吨,无论是设备解体还是吊运,都存在很大的难度。如果按照常规的检修方式进行,就会延长设备检修时间和停机时间,降低生产效率,增加生产成本。

六、改变立辊检修的传统工艺,运用新的检修办法

将立辊全部解体,不仅浪费时间,还要投入大量的人力物力。本次检修,决定改变传统的检修工艺,采取“沉箱”的方法,缩短检修时间,提高生产效率,创造经济效益。所编制的施工组织设计是:

1,做好检修准备工作:检查立辊传动系统,恢复设计精度,按照装配标准进行解体大修。检修前要熟悉工作内容、图纸,搞清检修原理。制定安全措施卡,办理动电证,做好挂牌上锁准备。做好机具准备和吊索具准备;

2,确认设备内的介质、温度、压力、流向及断电情况;

3,由项目负责人及主要参与人员编写施工方案。由主管工程师对参与改造的人员进行技术交底和安全作业交底,同时进行工作安排。由班长协调本组员工,各司其职;

4,测量、设计、出图,加工定位螺栓杆,M32mmX150mm-4件;

5,利用螺栓杆将箱体下底盖下沉500mm-800mm,保证作业人员可以钻入箱体内进行作业;

6,为了保证安全,在下底盖下面,用丝杠顶住,防止下底盖下滑;

7,拆卸变形的固定螺栓,箱体内只能进入一名操作人员,作业时,拆下一个损坏螺栓后,马上更换一个新的螺栓并紧固,以此类推。

8,箱体内作业的同时,安排另一名作业人员手动盘动电机的传动轴,以利于改变箱体内变形螺栓的位置。

9,同一方法,更换传动轴上花键套与伞齿轮连接处的12个固定螺栓,螺栓规格M16mmX60mm;

10,更换螺栓完成后,人员撤出减速箱体。利用千斤顶将箱体下底盖缓慢顶起来,每次千斤顶的进给量为50mm—80mm。同时4个定位螺栓杆也随着箱体一起旋紧。直至下底盖与箱体合拢;

11,撤掉4个定位螺栓杆,将原箱体的紧固螺栓紧固;

12,试车,经过试运行,检测立辊开合度满足工艺要求,所轧制的铝板符合技术要求;

七、结束语:

本次检修后,2100mm热粗轧机立辊部分运转良好,满足一切技术要求。按照传统检修工艺,需要7个工作日,两个检修班组加班连点的作业才能完成。立辊部分的操作人员是倒班连续作业,这就更增加了停机的损失。采用新的检修方法以后,检修时间只要1个工作日,一个检修班组就可以完成。即提高了设备的使用效率,又减少了停机时间,创造了经济效益。

参考文献:

[1]化学工业出版社:《铝加工生产技术500问》

[2]冶金工业出版社:《铝加工技术使用手册》

[3]中南大学出版社:《铝加工及其加工手册》