基于故障电流变化率的大功率本安电源设计

康骞, 许春雨, 田慕琴, 宋建成

(1.太原理工大学 矿用智能电器技术国家地方联合工程实验室, 山西 太原 030024; 2.太原理工大学 煤矿电气设备与智能控制山西省重点实验室, 山西 太原 030024)

0 引言

煤矿井下存在大量易燃易爆的混合物,这就要求本安电源正常工作或发生故障时所产生的电火花或热效应均不能导致爆炸[1]。随着煤矿井下电气设备自动化程度越来越高,井下安装的各种监测、控制、通信系统及设备越来越多,使得小功率本安电源不能满足实际生产需求[2]。因此,在保证本质安全的前提下,最大程度地提高本安电源输出功率,是本安电源发展的重要分支[3]。

文献[4-6]对复合电路、开关电路等非线性复杂电路的数学建模和本质安全开关变换器的本质安全理论进行了研究。文献[7]通过在回路中串联采样电阻进行故障识别,电路设计简单但效果一般。文献[8]采用集成芯片数控技术,设计了截止型短路保护电路,不仅简化了电路设计,还提高了电路稳定性,但其本质还是通过检测采样电阻两端电压的方式进行故障识别。文献[9]基于单片机控制技术设计了输出大电流的本安电源,同时增加了火花能量释放回路,但其电路设计复杂,实际应用较困难。文献[10]结合动态识别关断(Dynamic Arc Recognition and Termination, DART)技术和数字控制技术,通过检测电气系统动态参数设计了一种截止型本安保护电路,实现了动态参数的快速检测,同时提高了保护电路稳定性,但其电路结构复杂且缺少数学模型分析。

针对现有本安电源存在的输出功率小、保护效果差、动态响应速度慢等问题,本文设计了一种基于故障电流变化率的大功率本安电源,通过检测本安电源发生短路故障后的电流变化率,加快本安电源保护电路的保护速度,提升电源的本质安全性能。

1 基于故障电流变化率的短路故障检测原理

本安电源可等效为如图1所示的电势电容(Electric Potential Capacitance, EC)电路[11]。EC电路发生短路故障前的电路模型如图1(a)所示。在等效的开关电源电路模型中,E为电源电势,R0为充电电阻,iL为负载电流。在等效的保护电路模型中,S1为保护开关器件,当遇到过流、过压及短路等故障时开关断开;R为短路回路电阻,通常情况下R远小于R0,以避免火花放电过程中对电源电势E的影响[6]。在等效的负载模型中,RL为电源负载,S2为短路开关,当S2闭合时,电路发生短路故障。EC电路发生短路故障后的电路模型如图1(b)所示。等效的开关电源电路模型和保护电路模型与短路前相同。在等效的火花放电模型中,因为短路后火花放电电流和火花放电电压不能立刻突变,所以,用短路等效电感Ls等效[12]。Uh为发生火花放电的建弧电压[13],ug为火花放电时的输出端电压。

(a) 短路前

(b) 短路后

由图1(b)可得

(1)

式中:ic为电容电流;C为滤波电容;uc为电容两端电压;t为时间;ig为短路后火花放电电流。

由式(1)可得短路后火花放电电流ig、火花放电电压ug、火花放电功率Wg分别为

(2)

ug=uc-igR

(3)

(4)

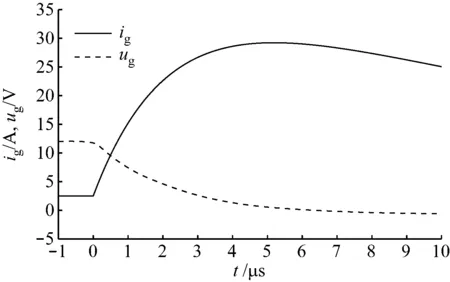

通过Matlab对EC电路短路后的火花放电模型进行仿真,仿真参数见表1。

表1 EC电路主要参数Table 1 Main parameters of EC circuit

EC电路短路后的火花电流与火花电压的变化曲线如图2所示。由图2可知,EC电路在零时刻发生短路故障,短路后火花放电电流迅速上升,后缓慢下降,同时火花放电电压迅速下降。

图2 EC电路短路后的火花电流与火花电压Fig.2 Spark current and spark voltage of EC short circuit

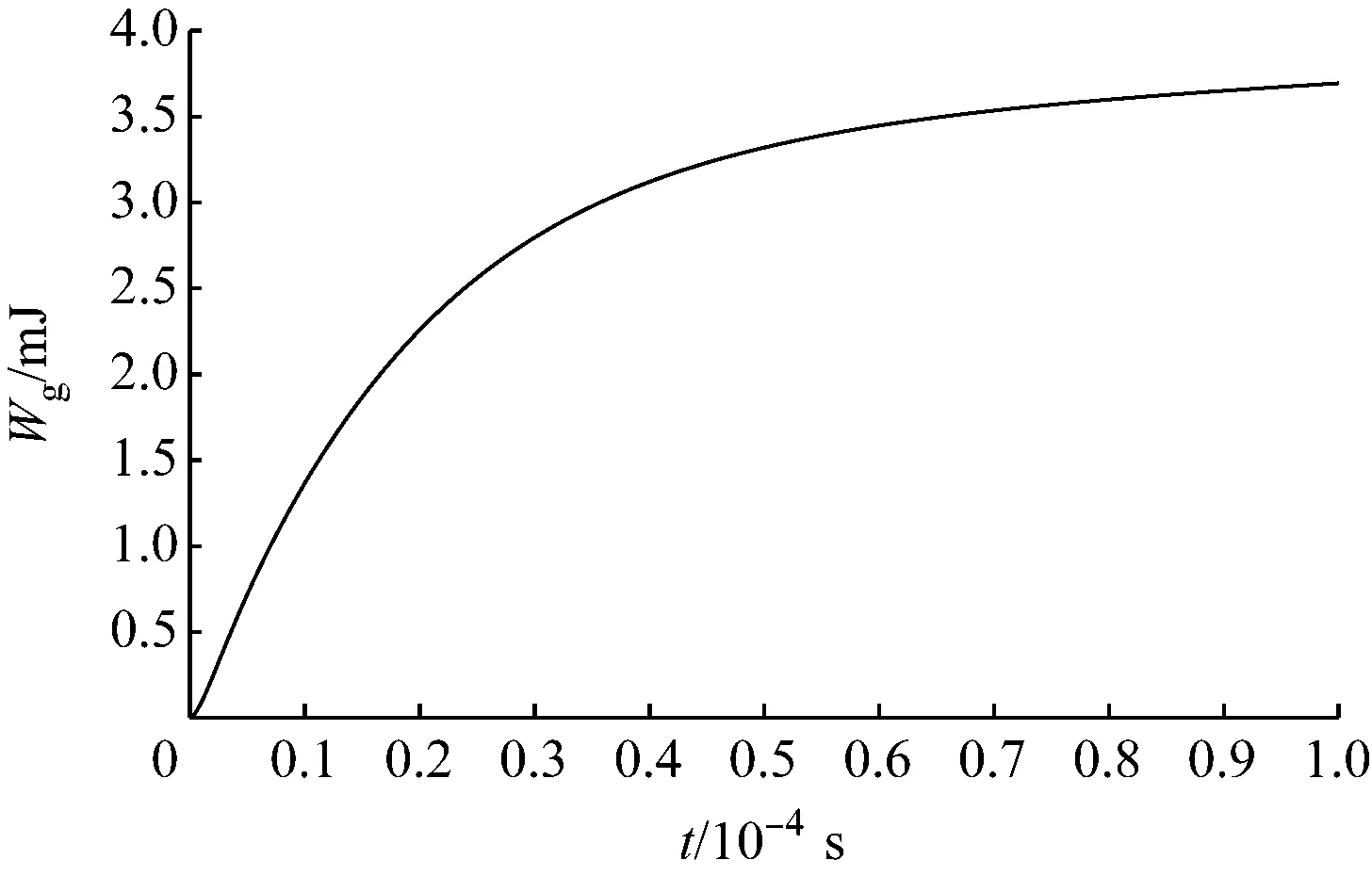

EC电路短路后火花放电能量与放电时间的关系如图3所示。由图3可知,火花放电时间越长,所释放的火花能量越多,如果不能及时采取短路本安保护等有效措施,所释放的火花能量将有可能引燃煤矿井下的易燃易爆混合物,对井下作业人员的人身安全及各类设备的正常运行造成严重威胁。

图3 火花放电能量与放电时间的关系Fig.3 The relationship between spark discharge energy and discharge time of EC short circuit

基于上述对本安电源短路故障特性的分析可知,短路初始阶段火花放电电流迅速上升,电流变化率会发生突变。通过检测短路故障后电路中故障电流变化率的值,可以提前预知故障状态,在故障电流达到传统电流保护方法所设置的保护阈值之前便可以触发保护功能,并在短路故障的初始阶段切断输出回路。通过故障电流变化率检测,可提高电路的动态响应性能,加快保护速度,进一步提高本安电源的输出功率。

2 大功率本安电源总体设计

2.1 总体设计方案

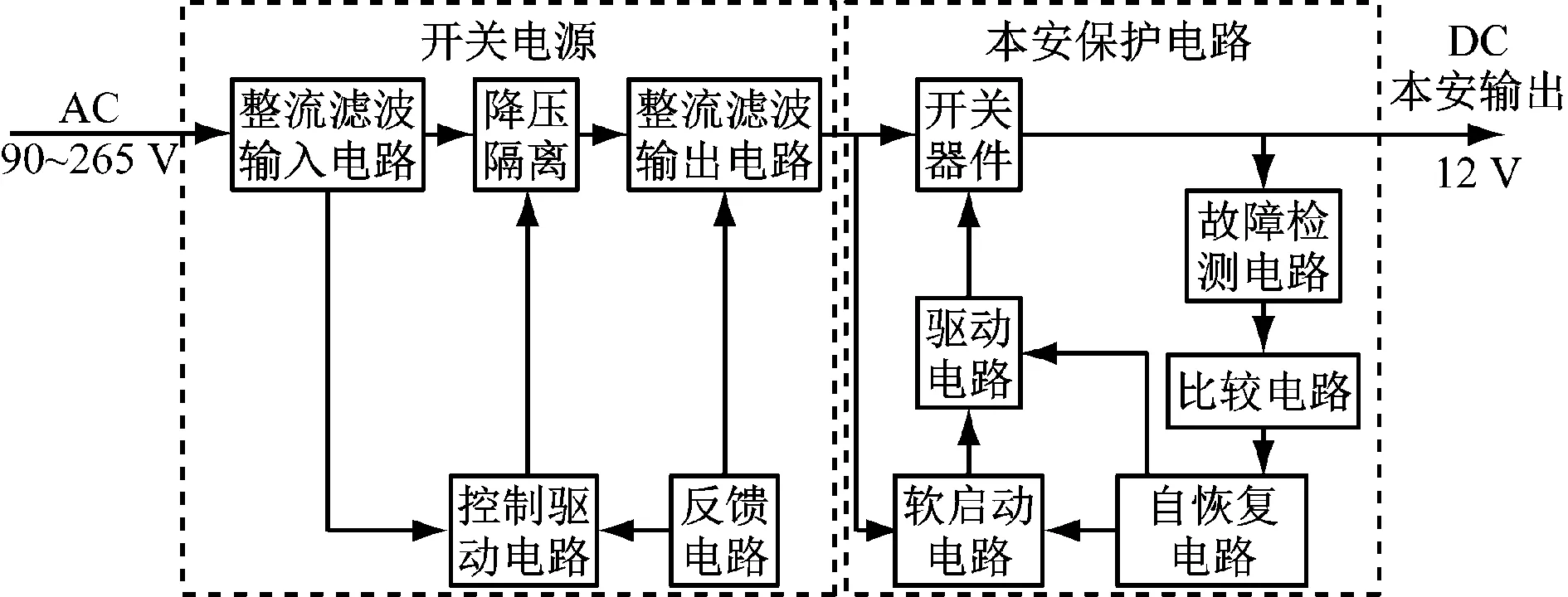

大功率本安电源由开关电源和本安保护电路2个部分组成,如图4所示。开关电源部分通过电流控制型脉宽调制芯片UC3842控制MOSFET开关管的开通与关断时间比,保证输入电压在90~265 V变化时,维持稳定的直流输出。本安保护电路基于故障电流变化率来限制火花放电的能量,主要包括故障检测电路、比较电路、自恢复电路、软启动电路、驱动电路,其中故障检测电路包括过流过压检测电路、故障电流变化率检测电路。

图4 大功率本安电源总体方案Fig.4 Overall scheme of high-power intrinsically safe power supply

2.2 设计指标

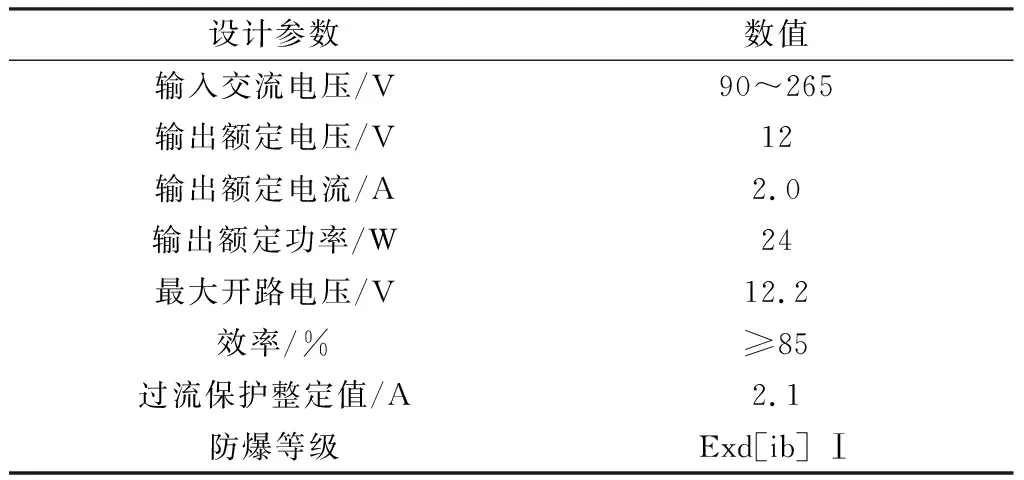

根据GB 3836.4—2010《爆炸性环境 第4部分:由本质安全型“i”保护的设备》相关规定[14],结合煤矿井下直流设备的实际工作要求,得出本安电源的设计指标,见表2。

表2 本安电源设计指标Table 2 Design index of intrinsically safe power supply

3 开关电源主体设计

3.1 主电路设计

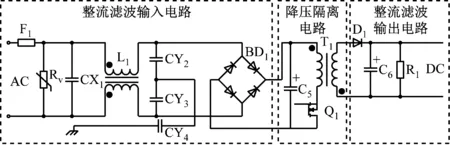

开关电源主电路部分主要由整流滤波输入电路、降压隔离电路、整流滤波输出电路组成,如图5所示。第1级电路为整流滤波输入电路,保险丝F1和压敏电阻Rv用来抑制电源启动过程中的过电压、过电流,防止电源损坏。共模电感L1、安规电容CX1和CX2—CY4起到抑制共模和差模噪声的作用。以上元器件构成电磁干扰(Electromagnetic Interference,EMI)滤波电路,主要用于保护电源,避免电源受电源输入线中的电磁干扰,同时抑制电源自身产生电磁干扰。EMI滤波电路后接不控整流桥BD1,将输入交流电压整流为带有一定纹波的直流电压。第2级电路为降压隔离电路,通过大容值电解电容C5降低直流电压纹波后,通过高频变压器T1与N沟道MOS管Q1将较高等级电压反激变换为较低等级电压。第3级电路为整流滤波输出电路,通过整流二极管D1和滤波电容C6输出所需直流电压,R1为假负载。因为反激变换结构电路设计简单,造价低廉,所以被广泛应用于低功率电源场合[15]。

图5 开关电源主电路Fig.5 Main circuit of switching power supply

3.2 控制电路及反馈电路设计

开关电源控制电路及反馈电路如图6所示。控制电路部分以电流型PWM集成控制芯片UC3842为核心,UC3842用于产生PWM脉冲控制信号。电阻R2、电容C7构成RC补偿网络,用于消除稳态误差并与光耦组成反馈网络。电阻R3、电容C8分别为定时电阻和定时电容,用于使芯片内部振荡器产生一定频率的PWM波。三极管Q2、电阻R4、电容C9构成斜坡补偿网络,保证电源在占空比大于50%时也可以正常工作。电容C11为芯片启动电解电容。电阻R6、电容C10构成电流检测网络,起控制脉宽的作用。电阻R6—R9、二极管D2构成N沟道MOS开关管Q1的驱动网络,控制其开通与关断。

反馈电路部分采用三端稳压器TL431与光耦结合方式,通过光耦P2(P2-1,P2-2)输出的电流变化控制芯片P1,使其工作频率相应发生变化,从而实现对输出电压的稳定调节。VDC为电源输出电压,D3为三端稳压器TL431,电源通过电阻R13,R14分压并与D3相连。当电源输出电压大小发生变化时,与之相连的D3输出电压也发生变化,光耦P2内部发光二极管与光敏三极管的电流随之发生变化,通过与芯片UC3842的反馈端连接,调节芯片输出占空比,稳定电源输出电压。电阻R10为光耦P2的供电电阻,电阻R11,R12与电容C13,C14构成反馈电路的电流补偿网络,电容C12为光耦软启动电容。

图6 开关电源控制电路及反馈电路Fig.6 Control circuit and feedback circuit of switching power supply

4 本安保护电路设计

本安保护电路是本安电源的核心电路,决定着本安电源的可靠性和安全性。当电路发生过电流、过电压或严重短路故障时,可快速切断输出回路,以限制火花能量释放,达到本质安全设计要求。根据GB 3836.4—2010《爆炸性环境 第4部分:由本质安全型“i”保护的设备》相关规定[14],“ib”等级矿用电气设备必须有2级以上的保护电路,本文所设计的第1级本安保护电路与第2级本安保护电路完全相同,这里只介绍第1级本安保护电路。

4.1 过流过压检测电路

过流过压检测电路如图7所示。其中A1,A2为比较器,Rs为电流检测采样电阻,is为负载电流,D4,D5为三端稳压器TL431。连接TL431的阳极和阴极,使其阳极和阴极之间的电压始终为2.5 V。R15—R17,D4及A1构成过压检测电路,R18—R20,D5,A2及Rs构成过流检测电路。

图7 过流过压检测电路Fig.7 Over-voltage and over-current detection circuit

当电路正常工作时,A1的同相输入端电压始终为2.5 V,通过R16,R17选型匹配,使A1反相输入端电压小于2.5 V,A1同相输入端电压大于反相输入端电压,A1输出高电平,主电路开关管导通。同时R18,R19两端电压也为2.5 V,通过R18,R19分压,A2的同相输入端电压为

(5)

比较器A2的反相输入端电压为

u2=Rsis

(6)

通过R18,R19,Rs的选型匹配,使得正常工作时A2的同相输入端电压大于反相输入端电压,即u1>u2,A2输出高电平,主电路开关管导通。

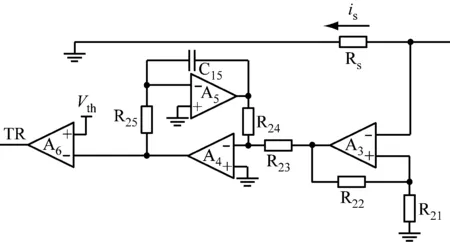

当电路发生过压故障时,因R16,R17分压,使得A1的反相输入端电压大于同相输入端电压,A1输出低电平,主电路开关管截止;当电路发生过流故障时,电流检测采样电阻两端压降大于A2同相输入端电压,即u1 由上文分析可知,当本安电源发生严重短路故障后,输出火花放电时间越长,所释放的火花能量越多,不利于本安电源功率的提升。基于短路故障后电流迅速上升、故障电流变化率会发生突变的特性,可以通过检测短路故障后电流变化率的值提前预知故障状态,从而提升电路的动态响应能力,进一步提高本安电源的输出功率。 故障电流变化率检测电路如图8所示。运算放大器A3和电阻R21,R22构成同相放大电路,用来放大电压信号。运算放大器A4,A5与电阻R23—R25和电容C15构成逆函数型微分检测电路,用来将运算放大器A3输出的信号转换成微分信号。微分检测电路的输出信号u3接比较器A6反相输入端。当本安电源正常运行时,负载电流is保持恒定不变,微分检测电路几乎零输出;当本安电源发生短路故障时,is迅速上升,微分检测电路输出为 (7) 图8 故障电流变化率检测电路Fig.8 Detection circuit of fault current change rate 当微分检测电路输出u3大于设定阈值Vth时,A6输出低电平,主电路开关管截止,本安电源对外无输出。 当主电路发生短路故障时,传统本安电源短路保护电路直接将采样电阻Rs两端电压连接到比较电路,当电路发生严重短路故障后,比较器输出状态发生变化并触发自恢复电路,通过驱动电路关断开关器件以达到保护的效果。传统本安电源短路保护方法结构简单,成本低廉,但采样检测时间较长,实时性较差,动态响应较慢,发生短路后电流要达到预设的数值才能触发驱动电路动作,不能迅速切断回路,从而限制了本安电源输出功率的提升。 本文通过故障电流变化率检测电路继续对Rs两端电压u2进行放大微分处理,电路输出u3为短路电流的微分函数。当u3大于设定阈值时,判定主电路发生短路故障,自恢复电路和驱动电路快速切断主回路。故障电流变化率检测电路故障检测速度快,能够在发生短路故障的初始阶段故障电流变化率急剧增大时迅速实现故障检测。 自恢复电路与驱动电路如图9所示。自恢复电路由555定时器P3、电阻R26及电容C16,C17组成,驱动电路由电阻R27—R32、电容C18、三极管Q4—Q6及P沟道MOS管Q3组成。当电路发生输出故障时,比较器翻转,输出低电平。555定时器接收到低电平信号即故障信号后,输出由低电平翻转为高电平并开始计时。此时Q4,Q5导通,电容C18通过Q4迅速释放储存的能量,Q6基极电压降低关断,开关管Q3栅极电压上升关断,进而关断整个电路。定时器计时达到设定时间后尝试重启电路,若故障消失,则比较器输出低电平,电路重新导通;若故障仍然存在,则电路再一次关断并重新计时,直至故障清除。 图9 自恢复电路与驱动电路Fig.9 Self-recovery circuit and drive circuit 本安电源启动时,主电路中的电流突然从零开始上升,启动瞬间的电流变化率过大可能会造成故障电流变化率检测电路误将启动电流当作短路电流,造成误动作,导致本安电源无法启动。因此,在本安保护电路中设置软启动电路十分必要。 软启动电路由P沟道MOS管Q7、电阻R33、R34和电容C19构成,如图10所示。本安电源启动时,输入电压Vi通过电阻R34对电容C19进行充电, C19两端的电压缓慢上升;当C19两端电压达到R33上的分压时,充电结束。C19两端电压接到Q7的栅极与源级之间,电压缓慢上升,Q7由截止区到恒流区再到饱和区,其在恒阻区时能够起到较好的软启动作用[16]。 图10 软启动电路Fig.10 Soft start circuit 为验证大功率本安电源的性能,搭建了如图11所示的本安性能测试平台。 图11 本安性能测试平台Fig.11 Intrinsically safe test platform 本安电源常规性能测试结果见表3。从表3可看出,输入交流电压在90~265 V波动时,本安电源功率因数不小于0.96,输出直流电压纹波在20 mV以内,电源效率在85%以上。 表3 本安电源常规性能测试结果Table 3 Routine performance test results of intrinsically safe power supply 本安电源本安保护性能测试结果如下:额定输出电压为12.0 V,额定输出电流为2.0 A,过压保护值为12.2 V,过流保护值为2.1 A,保护性能良好。 根据GB 3836.4—2010《爆炸性环境 第4部分:由本质安全型“i”保护的设备》规定[14],具有设备规定保护等级的电路输出电压稳定后应不能引起点燃,另外,当电路故障引起急剧短路时,短路瞬间所释放的能量应不超过下列响应设备类别的规定值:ⅡC类设备为20 μJ,ⅡB类设备为80 μJ,ⅡA类设备为160 μJ,Ⅰ类设备为260 μJ。 根据上述规定,对本安电源样机进行短路实验,得到如图12所示的短路输出电流和短路输出电压波形。根据图12所示波形,通过式(4)可近似计算出短路瞬态输出能量为65 μJ,满足设计要求。 图12 短路实验电流和电压波形Fig.12 Current and voltege waveforms of short circuit test (1) 将本安电源等效为EC电路,分析了EC电路短路故障特性,得出在本安电源发生短路故障的初始阶段,火花放电电流迅速上升,电流变化率会发生突变。通过故障电流变化率检测,可在发生短路故障的初始阶段切断输出回路,提高电路的动态响应性能,加快保护速度,进一步提高本安电源的输出功率。 (2) 大功率本安电源包括开关电源和本安保护电路2个部分。开关电源采用反激变换结构,提高了整机的转换效率,减小了负载效应,为本安保护电路设计奠定基础。本安保护电路基于故障电流变化率来限制火花放电的能量,能够快速准确检测本安电源输出故障,显著提高本质安全性能。 (3) 本安电源样机性能测试结果表明,交流输入电压在90~265 V波动时,本安电源功率因数不小于0.96,输出直流电压纹波在20 mV以内,电源效率在85%以上。短路实验结果表明,本安电源在发生短路故障后的瞬态输出能量为65 μJ,满足设计要求。4.2 故障电流变化率检测电路

4.3 自恢复电路与驱动电路

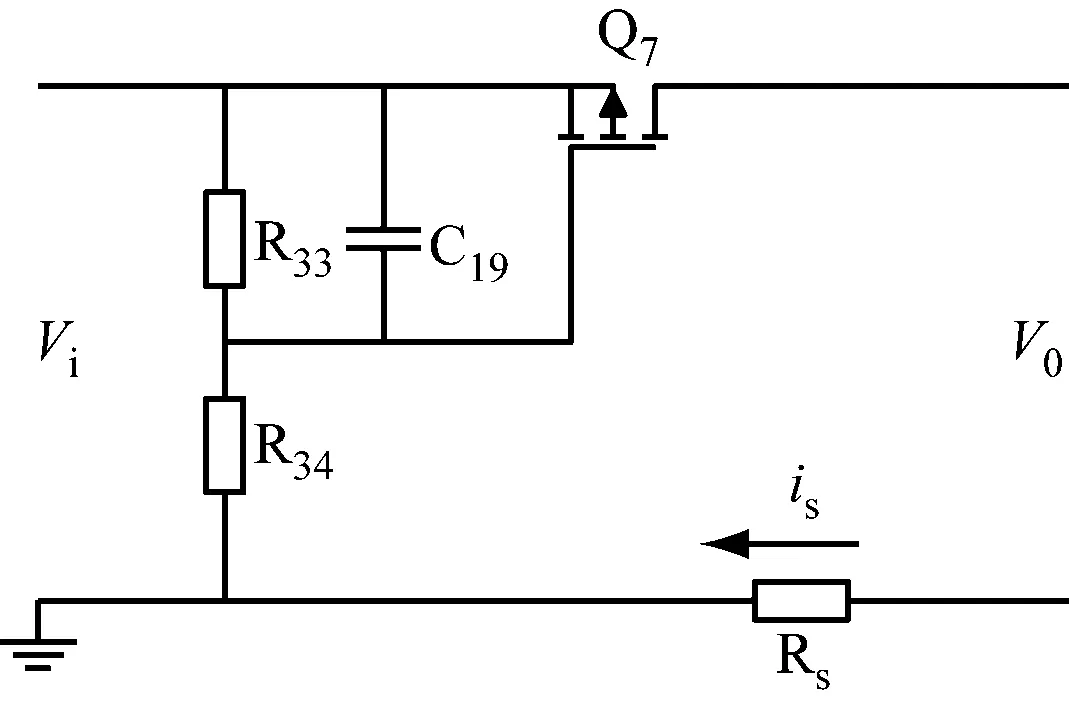

4.4 软启动电路

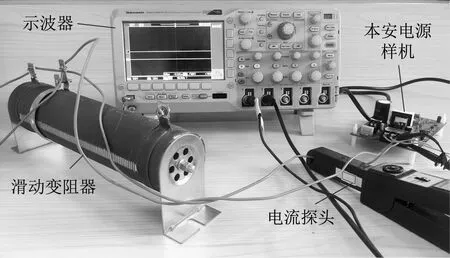

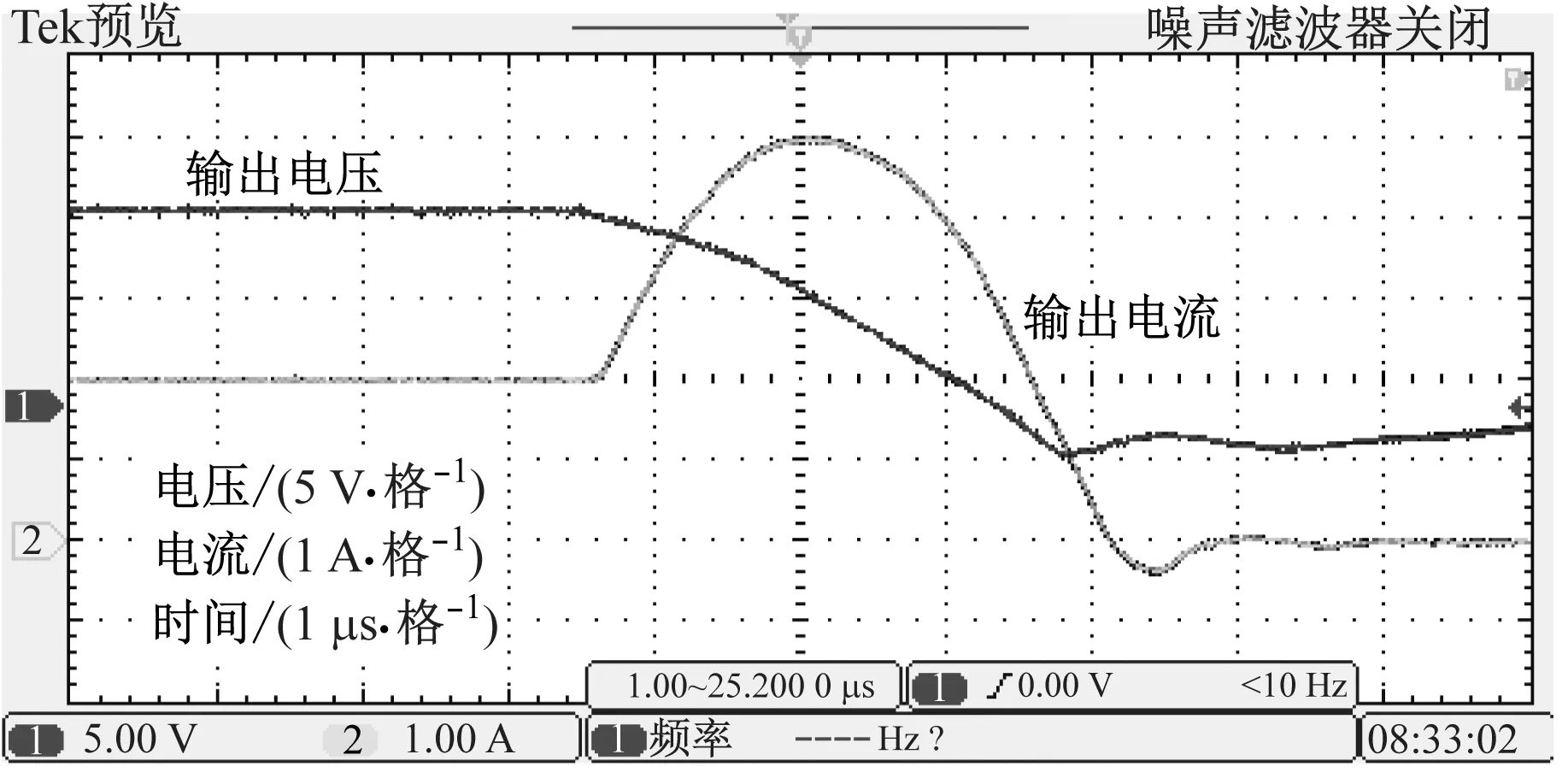

5 大功率本安电源性能测试

6 结论