矿井提升机节能运行的行程控制方法

张梅, 胡雪雪

(安徽理工大学 电气与信息工程学院, 安徽 淮南 232001)

0 引言

矿井提升机是矿井运输过程中的重要设备,矿井提升机的运行要求安全、可靠,停车位置准确。矿井提升机控制的实质是行程给定的情况下实现运行速度的控制。传统的矿井提升机采用梯形速度曲线进行行程控制,但不能实现提升机在加减速和启停车阶段速度的平滑过渡,极易在传动系统中产生大电流冲击,造成钢丝绳张力突变和设备故障,影响提升机的安全运行和使用寿命,且无法满足人体对乘坐舒适感的要求。目前我国矿井提升机多采用S形速度曲线进行行程控制,可满足提升机运行安全、可靠、高效、舒适等要求[1-4],然而提升机最大速度、加速度、急动度都是根据《煤矿安全规程》和专家经验给出固定值,导致提升机运行能耗较大[5-6]。本文提出了一种矿井提升机节能运行的行程控制方法,利用模拟退火-遗传算法求解矿井提升机能耗最小时的S形速度曲线参数,进而确定S形速度曲线来控制提升机行程,达到节能目的。

1 矿井提升机S形速度曲线

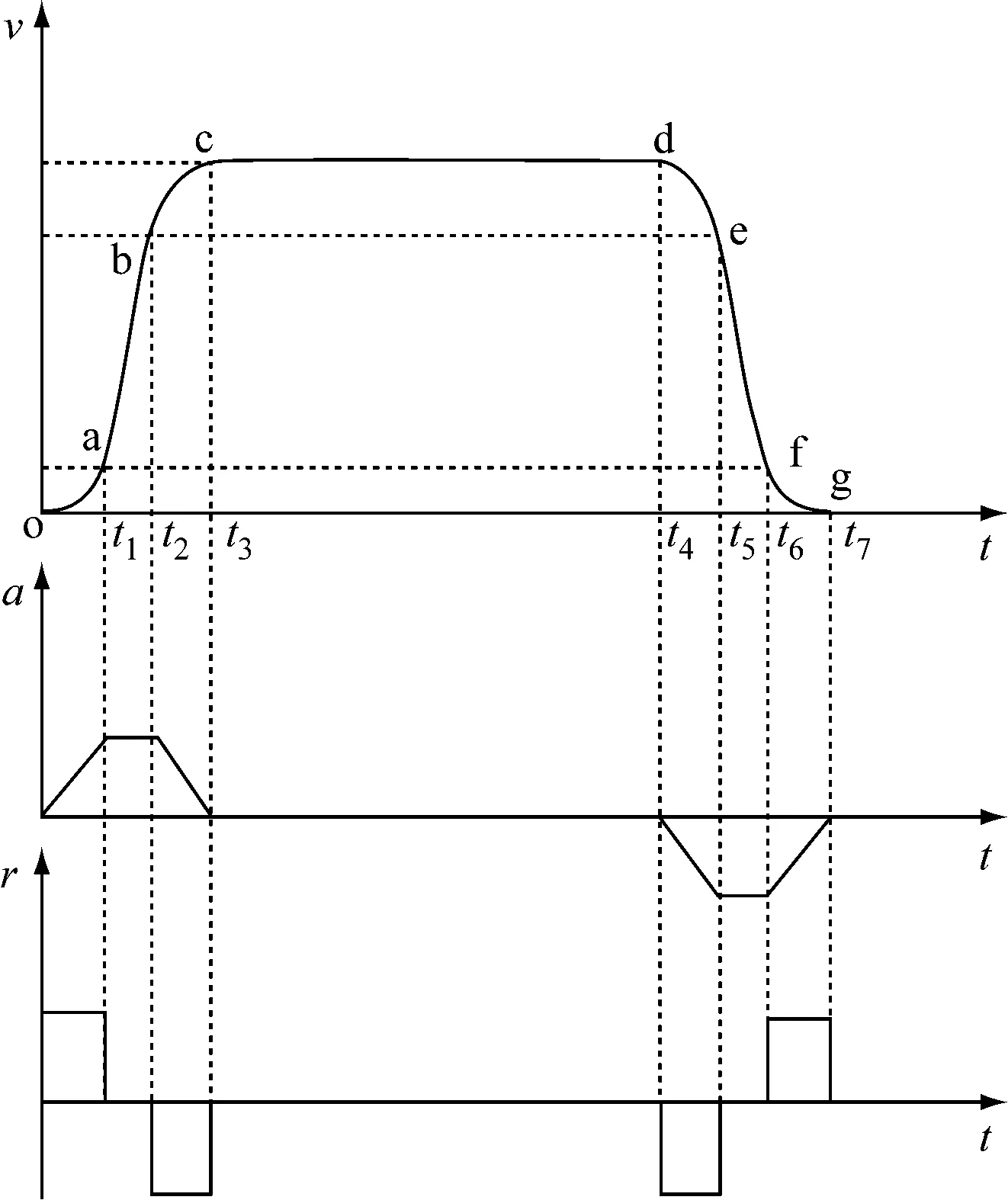

矿井提升机S形速度曲线如图1所示(v,a,r,t分别为提升机运行速度、加速度、急动度、时间)。在1个提升周期中,速度曲线分为初变加速段oa、等加速段ab、末变加速段bc、匀速段cd、初变减速段de、等减速段ef、末变减速段fg,其中减速段与加速段对称。

图1 矿井提升机S形速度曲线Fig.1 S-shaped speed curve of mine hoist

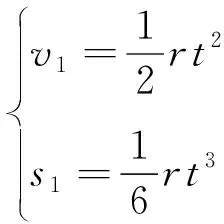

在初变加速段oa(0≤t≤t1),提升机运行速度v1与行程s1为

(1)

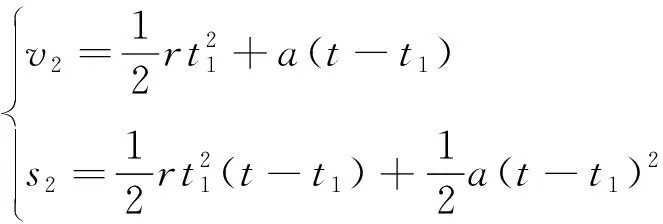

在等加速段ab(t1≤t≤t2),提升机运行速度v2与行程s2为

(2)

在末变加速段bc(t2≤t≤t3),提升机运行速度v3与行程s3为

(3)

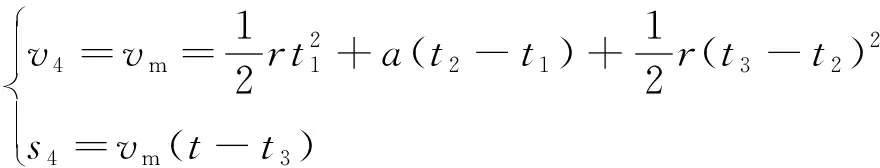

在匀速段cd(t3≤t≤t4),提升机运行速度v4与行程s4为

(4)

式中vm为提升机运行最大速度,m/s。

在初变减速段de(t4≤t≤t5),提升机运行速度v5与行程s5为

(5)

在等减速段ef(t5≤t≤t6),提升机运行速度v6与行程s6为

(6)

在末变减速段fg(t6≤t≤t7),提升机运行速度v7与行程s7为

(7)

提升机总行程为

s=s1+s2+s3+s4+s5+s6+s7=H

(8)

式中H为提升机提升高度,m。

只要根据生产状况选择合适的加速度a、急动度r、最大速度vm,即可确定整个S形速度曲线,实现提升机行程控制。

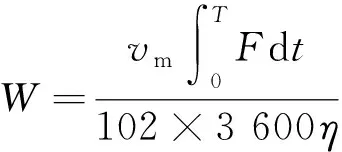

2 矿井提升机能耗

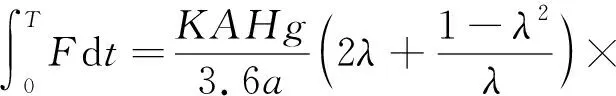

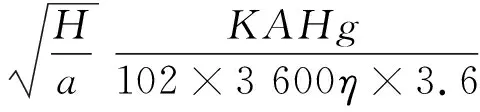

由提升机动力学和电力学特性可知,提升机1次提升所消耗电能为

(9)

式中:T为1次提升周期,s;F为各阶段电动机拖动力,N;η为电能转换为机械能的效率。

由图1可得各阶段电动机拖动力总和为

[KQg+m(a-rt)](t3-t2)+KQg(t4-t3)+

[KQg+m(-rt)](t5-t4)+(KQg-ma)(t6-

t5)+[KQg-m(a-rt)](t7-t6)

(10)

式中:K为矿井阻力系数,一般为1.15;Q为1次提升载荷,t;g为重力加速度,m/s2;m为变位质量,kg。

由图1曲线的对称性可知t1=t3-t2=t5-t4=t7-t6,t2-t1=t6-t5,则式(10)简化为

(11)

由式(9)和式(11)可知,要求解W则应求解vm和T,而求解T需要已知S形速度曲线的t1—t7,参数众多,很难求出。

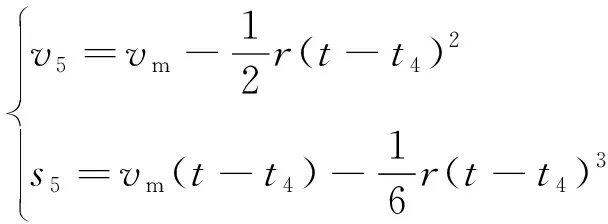

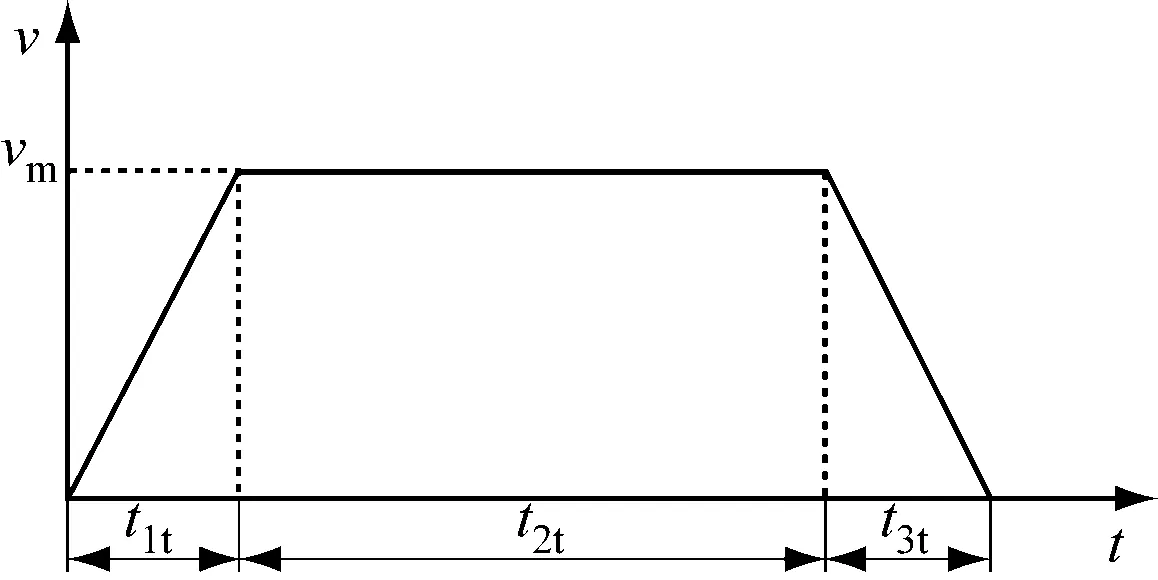

S形速度曲线是在梯形速度曲线(图2)的基础上改进而来,下面讨论在相同vm和T的情况下,梯形速度曲线控制下提升机1次提升能耗。

图2 矿井提升机梯形速度曲线Fig.2 Trapezoidal speed curve of mine hoist

由图2可得各阶段电动机拖动力总和:

(12)

式中t1t,t2t,t3t分别为加速段、匀速段和减速段提升机运行时间,s。

由图2曲线的对称性可知t1t=t3t,则式(12)简化为

KQg(t1t+t2t+t3t)=KQgT

(13)

由式(9)、式(11)和式(13)可知,在相同的提升周期、最大速度下,分别采用S形速度曲线和梯形速度曲线控制提升机行程产生的1次提升能耗相同。图2相关参数简单,因此下面以梯形速度曲线代替S形速度曲线来分析提升机1次提升能耗。

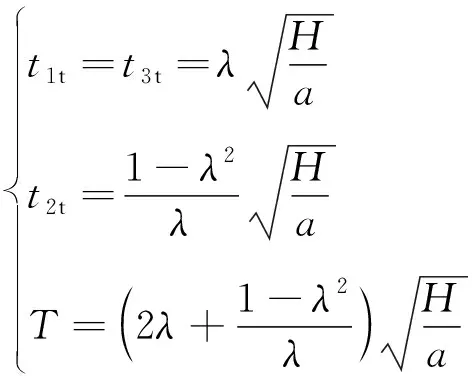

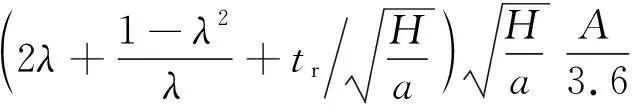

根据运动学关系,可得图2中相关参数:

(14)

式中λ为提升机运行速度权重,λ∈(0,1)。

进而可得

(15)

则1次提升载荷为

(16)

式中:A为工作面每小时产量,t/h;tr为1个提升周期中提升机停歇时间,s。

将式(15)、式(16)代入式(13),可得

(17)

则式(9)转换为

(18)

在式(18)中,A,tr,K,H,g,η均为提升机的固定参数,因此提升机1次提升能耗W主要由提升机运行速度权重λ和提升机运行加速度a决定。

3 矿井提升机节能运行的行程控制参数求解

由于式(18)中有λ和a2个变量,无法用普通数学求极值的方法求出能耗W的最小值。遗传算法使用群体搜索技术,有较强的全局搜索能力,但容易出现“早熟”现象,陷入局部最优解[7-9]。模拟退火算法具有很强的局部搜索能力,但对全局的掌握情况不够,且寻优较慢,搜索效率不高[10-12]。鉴于此,本文利用模拟退火-遗传算法求解能耗最小时的λ和a,从而得到提升机运行最大速度vm和1次提升周期T,进而可得急动度r和提升机各阶段运行时间。

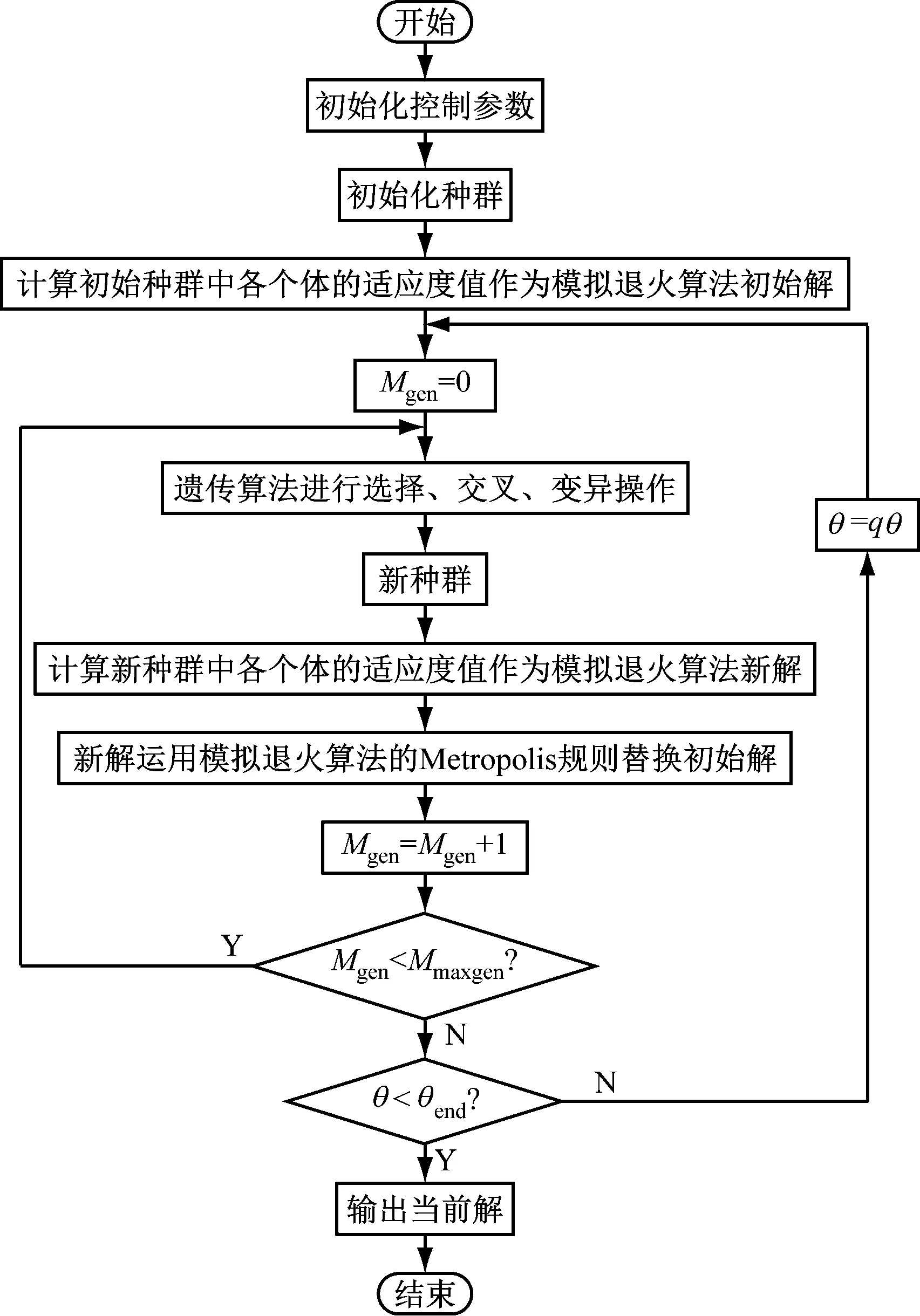

基于模拟退火-遗传算法的矿井提升机行程控制参数求解流程如图3所示。首先,初始化种群,计算初始种群中各个体的适应度值并将其作为模拟退火算法中的初始解;然后,遗传算法通过选择、交叉和变异产生新种群,计算新种群中各个体的适应度值并将其作为模拟退火算法中的新解;最后,将模拟退火算法的新解通过Metropolis规则替换初始解[13-15]。

图3 基于模拟退火-遗传算法的矿井提升机行程控制参数求解流程Fig.3 Flow of mine hoist stroke control parameters solution based on simulated annealing-genetic algorithm

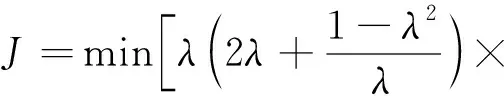

模拟退火-遗传算法对优化问题求解过程中,考察个体的唯一指标就是适应度值,因此适应度函数的建立尤为重要。根据式(18)建立适应度函数:

(19)

基于模拟退火-遗传算法的提升机行程控制参数求解实现步骤如下。

Step1 初始化参数,包括种群规模N、最大进化次数Mmaxgen、交叉概率px、变异概率pm、初始温度θ0、温度冷却系数q、终止温度θend。

Step2 随机生成初始种群,利用式(19)计算每个个体的适应度值Ji,i=1,2,…,N。

Step3 设循环计数变量Mgen=0。

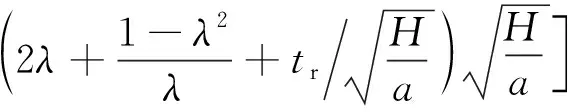

Step6 令Mgen=Mgen+1。若Mgen Step7 若θ<θend,则输出最小适应度值对应的全局最优当前解;否则,执行降温操作θ=qθ,转至Step3。 针对模拟退火-遗传算法,利用Matlab 2016a软件平台进行仿真。参数设置:H=516.5 m,tr=18 s,a=0.6~0.8 m/s2,N=40,Mmaxgen=200,px=0.7,pm=0.01,θ0=100 ℃,q=0.8,θend=1 ℃。通过仿真得到适应度函数进化过程及其分布,分别如图4和图5所示。 图4 适应度函数进化过程Fig.4 Evolutionary process of fitness function 图5 适应度函数分布Fig.5 Distribution of fitness function 由图4可知,模拟退火-遗传算法在经过20代进化后寻找到全局最优解,运行效率较高,能快速收敛至最优解。由图5可知,模拟退火-遗传算法寻优结果为λ=0.528 14,a=0.8 m/s2,J=101.713 7。由此可得其他提升机行程控制参数优化值:提升机运行最大速度vm=10.735 7 m/s,提升机运行周期T=61.530 2 s,急动度r=0.75 m/s3。 某矿井提升机行程控制参数的实际值与优化值对比见表1。可看出优化后提升机1次提升能耗降低了9.14%,表明本文方法具有较好的节能效果。 表1 矿井提升机行程控制参数实际值与优化值Table 1 Actual value and optimal value of a mine hoist stroke control parameters (1) 在提升机运行最大速度和提升周期相同的情况下,分别采用梯形速度曲线和S形速度曲线控制提升机行程时产生的1次提升能耗相同,进而给出了矿井提升机1次提升能耗关于提升机运行速度权重和加速度的表达式。 (2) 利用模拟退火-遗传算法求解提升机1次提升能耗最小时的提升机运行速度权重和加速度,进而确定提升机运行最大速度、提升周期、急动度等提升机S形速度曲线参数,从而采用该确定的S形速度曲线控制提升机行程,可降低能耗9.14%,具有较好的节能效果。4 仿真结果与分析

5 结论