炼厂新型污水处理场建设思路探讨

熊碧华

(中国石化北海炼化分公司,广西北海 536016)

某炼厂2012 年投产,原油加工能力500 万t/a,配套污水处理场设计规模500 m3/h。2015年底实施了产品质量升级改造项目,2016年1月项目建成投产,具备了650万t/a原油加工能力,拥有15套主要生产装置。装置产品质量升级改造项目实施后,配套污水处理单元未进行扩能改造,现有污水处理系统抗冲击能力差,污水处理设施检维修困难,外排达标水指标呈现逐年上升趋势。2020年,公司将建成规模120 万t/a LTAG 联合装置、3 万m3/h 制氢装置及配套辅助生产设施,污水处理场处理负荷将进一步提高。

为满足企业未来5 ~10 年发展需求,提高装置环保运行水平,全面推进污水处理场标准化、自动化、信息化、智能化和友好化建设,满足中国石化样板水场创建标准,计划对现有污水处理场进行优化改造。参照国内炼化企业污水特点,结合各企业污水处理流程调研情况,提出该企业初步改造思路。

1 概况

1.1 污水处理场简介

污水处理场包括含油污水(低含盐污水)处理系统和含盐污水(高含盐污水)处理系统两个系列,其中含油污水处理规模300 m3/h(含生活污水25 m3/h),含盐污水处理规模200 m3/h。污水处理系统由调节除油罐对后续处理的水质、水量进行调节后,进入涡凹气浮和溶气气浮双重除油,去除污水中的大部分油类和悬浮颗粒以及少部分有机污染物。经过除油处理后的污水经过缺氧池/好氧池/接触氧化池的生物降解,去除大量的有机物。再经过臭氧和曝气生物滤池强氧化降解作用对污水进行快速净化,并截留污水中的大量悬浮物,污水中有机物经过进一步处理,处理后的含油污水经过滤消毒后全部回用至循环水系统,含盐污水部分再利用,部分排至大海[1]。

1.2 存在问题

1)企业加工负荷提高,结构调整新增装置排放污水水质改变,污水水量逐年增加,现有污水处理设施难以满足要求,需进行提标改造。

2)调节除油罐采用浮动式收油器,布水软管频繁堵塞造成收油效果差,池底积渣严重,不能有效实行油水渣三相分离。

3)两级气浮故障率高,池底积泥清理困难,现场密闭效果差,污水处理场VOCs收集难度大。

4)传统A/O生化工艺难降解物质的降解率低,抗冲击能力差,且能耗高,曝气头故障率高,难以切出维修。

5)臭氧氧化去除效率低,臭氧破坏器运行不稳定,尾气散发对周围环境造成影响。

2 新型污水处理场建设思路

2.1 改造工艺流程

为提高装置环保运行水平,计划对原有污水处理系统进行提标改造,将原有含油、含盐污水处理系统改造为含盐污水处理系统,同时根据远期结构调整项目污水增量评估,在现有污水处理场预留空地新建一座500 m3/h含油污水处理系统。新建污水处理系统采用“竖流圆形隔油池+气旋浮除油设施”作为预处理工艺,采用“微氧循环流生物处理系统”作为生化处理工艺,采用“高效生物反应器”深度处理工艺,具有流程短、占地少、处理效率高、能耗低、环保等技术优势。

2.2 技术特点

1)预处理采用“竖流圆形隔油池+气旋浮除油设施”。竖流圆形隔油池能实现油、水、渣三相连续分离,有效减少后续除油设施清渣清泥程序,降低劳动强度。气旋浮除油设施实现了装置化、全密闭运行,从根本上解决了源头高浓度VOCs 的影响,预处理实现石油类、悬浮物、有机物去除,满足中国石油化工企业标准QSH 0628.4-2015《水务管理技术要求 第4部分:污水处理与回用》气浮出水石油类≤20 mg/L,悬浮物≤50 mg/L的要求。

2)生化处理采用微氧循环流生物处理系统。利用空气悬浮鼓风机及配套自控系统实现低溶解氧运行,运行费用低于传统活性污泥。采用大比例循环稀释技术和新型曝气系统,检修维护简单,可提高污水处理效率和抗冲击能力。反应池顶部采用混凝土密闭,有效避免异味散发。

3)深度处理采用高效生物反应器。处理效率高,出水指标远低于《石油炼制工业污染物排放标准》GB 31570-2015标准要求。系统运行费用低,不产生二次污染,无需投加药剂,有效改善回用水水质。

2.3 技术原理

2.3.1 竖流圆形隔油池

竖流圆形隔油池依靠比重差将污水中石油类和悬浮物进行部分去除,完成初步除油。竖流圆形油水分离系统按圆形且水深较大设置,采用中心进水,通过扩散锥实现上向流的布水设计,使布水均匀,除油效果好,抗冲击能力强,占地面积较小。同时,配备表面浮油刮除系统,收集浮油并将其卸入带有搅拌设施的贮油池内,浮油在此尽快泵送至污油罐内。底部设刮泥机,可同步实现污泥浓缩,配套污泥排放泵,排出收集在竖流圆形油分离系统池底形成的油泥沉积物。

2.3.2 气旋浮除油设施

气旋浮除油设施采用装置化设备,含油污水经提升泵进入微气泡发生器,与压缩空气在气泡发生器中充分混合,形成气水混合物,气水混合物经由管线流入气旋浮罐中,进行气、油、水三相的快速分离。分离后,油相和气相从分离器顶部排出,水相从底部排出后,进行两级油水分离。气旋浮高效除油试验流程见图1。

2.3.3 微氧循环流生物处理系统

微氧循环流生物处理系统是以先进的同步硝化反硝化脱氮理论为基础的高效一体化生物处理系统,通过控制曝气池溶解氧浓度在0.5 mg/L,在单一池体内对有机物彻底去除,该系统不仅简化了系统脱氮的运行流程,节约了能耗,降低了对碳源的需求,提高了脱氮效率,同时也避免了由于硝态氮积累带来的不利影响。该工艺对于石油化工废水COD、氨氮和总氮有良好的去除效果,体现了良好的抗冲击能力[2]。

2.3.4 深度处理工艺

高效生物反应器是一种新型的好氧生物反应器,主要应用于工业废水的深度处理,去除难降解COD。针对难降解COD 的特效菌群在高效载体上形成生物膜,生物膜稳定保持较高的细菌浓度,即使在入水营养贫瘠且无额外补充营养源的情况下,依然能利用入水中难降解COD作为维持菌群稳定性和生物活性的能量来源,COD去除率不依赖于快速的菌群生长,伴有曝气即好氧的固定床模式。

图1 气旋浮高效除油试验装置流程

2.4 实施效果

2.4.1 预处理工艺

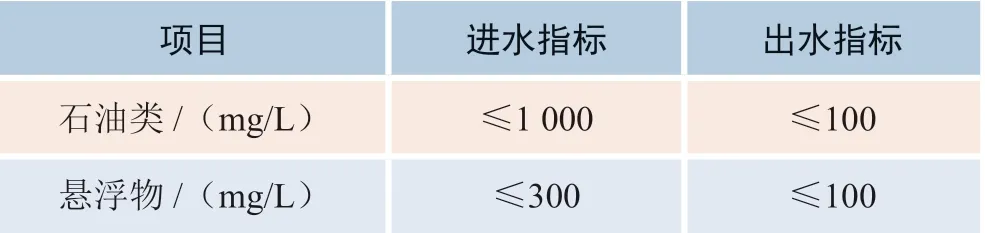

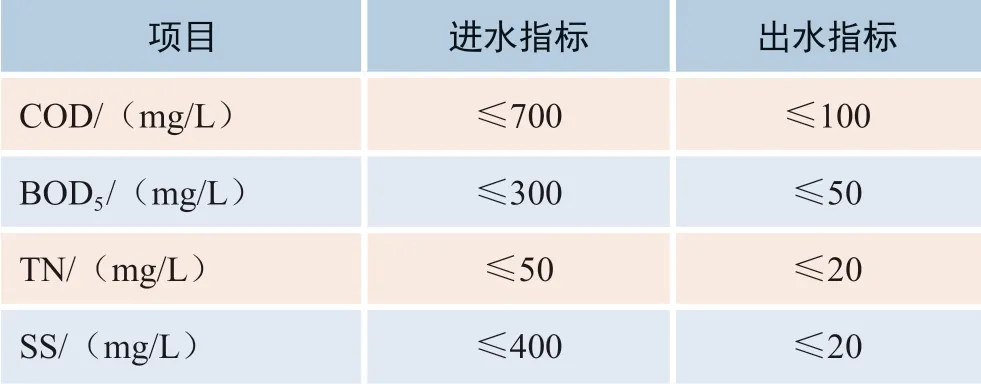

1)预处理工艺参数

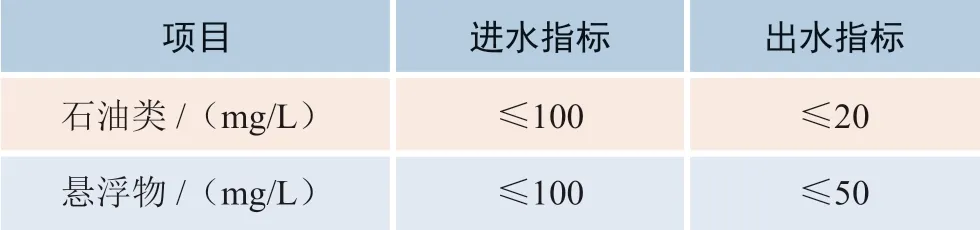

竖流圆形隔油池可同步实现石油类、悬浮物出水小于100 mg/L,浮油浓度可达20%,污泥浓度可达20~50 g/L,工艺参数见表1。气旋浮除油设施在进水石油类小于100 mg/L时,可满足出水石油类小于20 mg/L,工艺参数见表2,与现有两级气浮处理能力相当,但全密闭装置化设备能有效降低现场VOCs收集治理难度。

2)运行效果

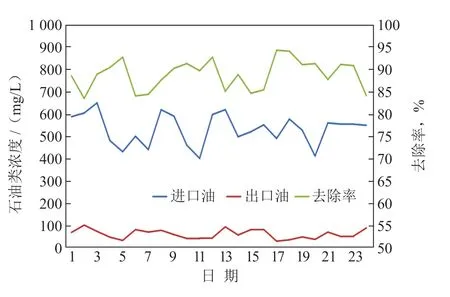

竖流圆形隔油池以M石化项目运行数据(相关企业提供)为例,装置于2018年7月正式投运,主要处理含油污水中的石油类及悬浮物,装置设计流量1200 m3/h,进水平均石油类浓度为532.7 mg/L,出水59.3 mg/L,平均去除率为88.95%,详见图2。

表1 竖流圆形隔油池工艺参数

表2 气旋浮除油设施工艺参数

图2 竖流圆形隔油池石油类去除效果

气旋浮高效除油设施目前已在C 炼化完成处理能力100 m3/h的工业化运行。为进一步考察气旋浮技术在不同水质处理过程中的稳定性和抗冲击性,在B炼化开展处理能力20 m3/h的含盐污水侧线试验。结果表明:采用两级连续运行,进水石油类浓度为62.7~282.1 mg/L,平均为121.3 mg/L时,一级出水石油类浓度平均为23.7 mg/L,两级处理后出水石油类浓度小于20 mg/L,平均为16.7 mg/L,两级平均除油率达到83%。进水COD为413~649 mg/L,平均为509 mg/L时,一级出水COD平均为327 mg/L,两级出水COD平均为293 mg/L,平均去除率41%。气旋浮装置在去除石油类的同时,也可以对COD有一定的处理效果,详见图3、4。

图3 两级气旋浮高效除油设施石油类去除效果

图4 两级气旋浮高效除油设施COD去除效果

2.4.2 生化处理工艺

1)生化处理工艺参数

微氧循环流生物处理系统采用一体化结构,将厌氧、好氧、泥水分离等不同处理功能的单元集中在同一反应池中,可控制溶解氧为0.5 mg/L,污泥浓度为8 000 mg/L工况运行,具有高效率、低能耗运行优势。工艺参数见表3。

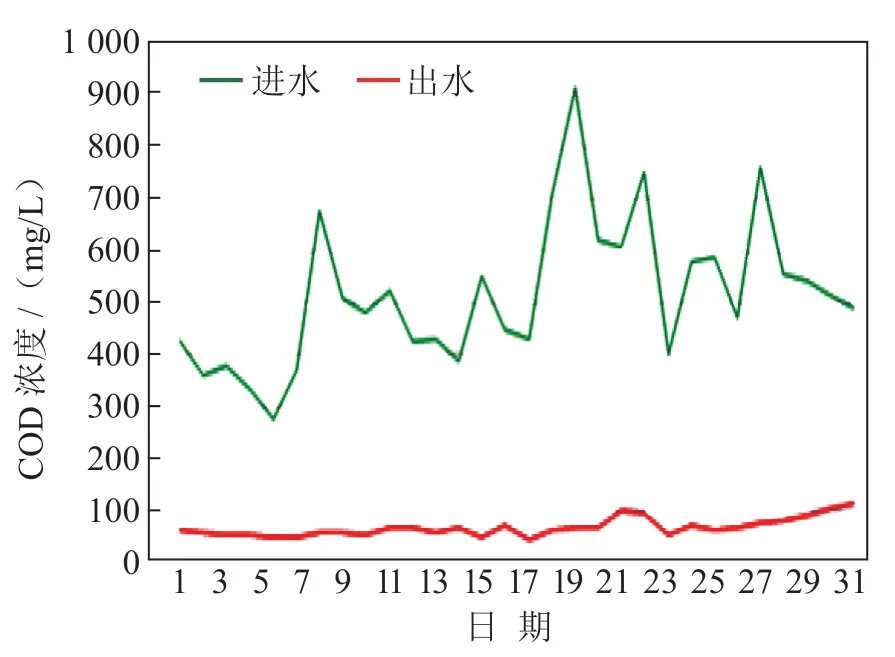

2)运行效果

以S 石化两级微氧循环流生物处理系统运行数据(相关企业提供)为例,装置在2018年改造完成,处理能力6万m3/d。当进水COD浓度平均为518 mg/L,出水为65 mg/L,COD去除率为87.4%;进水氨氮浓度平均为9 mg/L,出水为0.73 mg/L,氨氮去除率为91.8%;进水平均总氮为34 mg/L,出水为12.3 mg/L,总氮去除率为63.8%。系统运行COD、氨氮、总氮去除效果见图5、6、7。

表3 微氧循环流生物处理系统工艺参数

图5 两级微氧循环流生物处理系统COD去除效果

图6 两级微氧循环流生物处理系统氨氮去除效果

图7 两级微氧循环流生物处理系统总氮去除效果

2.4.3 深度处理工艺

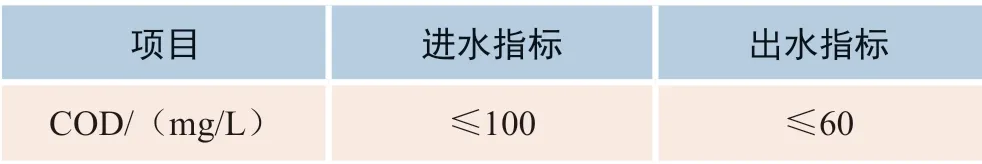

1)深度处理工艺参数

高效生物反应器耐高盐、耐杀菌剂、抗冲击性强,占地面积小,对废水中难降解有机物进行充分生物降解。不添加任何化学药剂,污水排放量低,细菌净增长率为零,几乎无剩余污泥排放,不产生二次污染。运行成本低,电耗低于0.35 kW·h/m3。工艺参数见表4。

表4 深度处理工艺参数

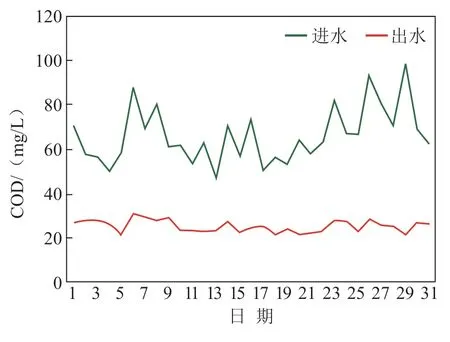

2)运行效果

以T 石化公司为例,高效生物反应器针对低COD难降解废水中试的COD去除率为63.1%[3],装置于2017年12月正式生产运行,主要处理循环水排污水、离子交换器中和废水、纯水反渗透浓水、电渗析浓水的混合废水,装置设计流量150 m3/h。以2018年某月运行数据为例,实际进水COD浓度平均为65.9 mg/L时,出水为22.1 mg/L,去除率达61%(数据来自企业交流),见图8。

图8 高效生物反应器运行COD去除效果

3 结论

通过对中国石化炼化企业污水处理流程调研论证,结合企业污水处理设施扩能改造,考虑对现有污水处理系统优化整合,同时新建含油污水处理系统,采用“竖流圆形隔油池+气旋浮除油设施+微氧循环流生物处理系统+高效生物反应器”集成工艺。该工艺具有流程短、占地少、自动化程度高、能耗低、运行环保等技术优势,相关技术已在国内炼化企业成功应用,且取得了较好的经济效益和环境效益。集成工艺实施后可有效解决现有污水处理场异味散发、处理效率低、抗冲击能力差的问题,对石油化工污水COD、氨氮和总氮有良好的去除效果,可实现处理污水COD稳定小于30 mg/L,有效提升企业环保运行水平。