高温埋地输送管道缓蚀剂防腐措施研究

吕祥鸿 刘妍妍 程猛猛 赵凯峰 姜 毅 李 宁 王 晨

1. 西安石油大学材料科学与工程学院, 陕西 西安 710065;2. 中国石油新疆油田油气储运分公司, 新疆 克拉玛依 831100;3. 中国石油长庆油田第二采油厂, 甘肃 庆阳 745100;4. 中国石油长庆油田油气工艺研究院, 陕西 西安 710003

0 前言

随着国内外稠油、超稠油资源的开发,管道输送在油田集输、油品外输中的作用越来越重要。由于稠油、超稠油管道的管输温度通常较高(主要处于70~85 ℃之间,超稠油则高达90 ℃以上[1]),并且其复杂的防腐保温结构会对外加阴极保护电流产生明显的屏蔽作用[2-4]。在埋地管道施工和长期运行过程中,一旦防腐保温层破损或老化剥离,会导致埋地钢质管道发生严重地外腐蚀[5-6]。关于埋地保温管道的外腐蚀控制,国内外提出许多针对性的防治措施,如改进管道施工技术(主要为补口设计及技术)、合理选择防腐保温层材料、改进阴极保护方式、制定适用于高温输送管道的阴极保护准则、选择准确的管体状态检测技术、优化稠油管输技术(降低管输温度)等[7-12],以确保管道输送的正常运行。

缓蚀剂防腐技术可作为埋地保温管道的备用保护方法,国外一般采用挥发性气相缓蚀剂。其主要是通过缓蚀剂分子与金属形成稳定的键,以防止腐蚀介质渗透到金属表面,但缓蚀剂的加注方式较为复杂(如需要重力供给系统或便携式喷射泵)[7]。对于高温埋地输送管道,添加固体缓蚀剂是最为方便而有效的防腐技术。在管道施工或维修过程中,可以将固体缓蚀剂投加在补口位置或保护层以内,以避免钢质管道发生严重的外腐蚀。本文通过某型固体缓蚀剂的释放率测试、缓蚀效果评价,结合线性极化、动电位极化和交流阻抗图谱(EIS)等电化学测试分析结果,探讨其缓蚀作用机理及在高温输送管道防护中的适用性。

1 研究方法

1.1 释放率测试

称取0.1 g固体缓蚀剂,放置在不同温度(20 ℃、50 ℃、80 ℃),含盐量0.8 wt%的土壤溶液中(50 mL),放置3 d、5 d、7 d、10 d、20 d以及30 d后,取出烘干,称重,计算缓蚀剂的释放率。

1.2 缓蚀效果评价

1.2.1 缓蚀剂加药量

采用失重法研究固体缓蚀剂加药量对管道腐蚀速率的影响。固体缓蚀剂添加量分别为0、1 000 mg/L和5 000 mg/L,介质为3.5 wt%的NaCl溶液,实验温度为80 ℃;实验材质采用T/S-52K钢(类似于16 Mn),试样尺寸为50 mm×10 mm×3 mm的片状试样;选用锥形瓶作为试验容器,加热和保温方式采用恒温水浴箱,实验时间为3 d。缓蚀效率根据公式(1)计算:

(1)

1.2.2 模拟管输工况缓蚀效果评价

选取固体缓蚀剂最佳加药量,评价其在管输工况条件下的缓蚀性能。实验介质根据国内某油田稠油输送管道现场土壤介质成分配置,表1为土壤理化性能分析数据,实验温度为80 ℃,实验时间为7 d。实验材质、试样尺寸、实验方法及缓蚀效率计算同上。

1.3 电化学测试

电化学实验同样采用T/S-52K钢,试样尺寸为Φ15 mm×3 mm的圆片状试样。实验介质为模拟现场土壤溶液,固体缓蚀剂用量为最佳加药量,实验温度为80 ℃(加热和保温方式同上)。电化学测试设备选用AMETEK2273电化学工作站;辅助电极采用大面积铂金片状电极;参比电极选用Ag/AgCl电极。线性极化测量的电位区间为-20~+20 mV(相对于自腐蚀电位),动电位极化测量的电位区间为-500~+250 mV(相对于自腐蚀电位),扫描速率均为10 mV/min;EIS测量的频率范围为5~100 kHz,信号幅值为±10 mV正弦波。

2 结果分析与讨论

2.1 固体缓蚀剂释放率分析

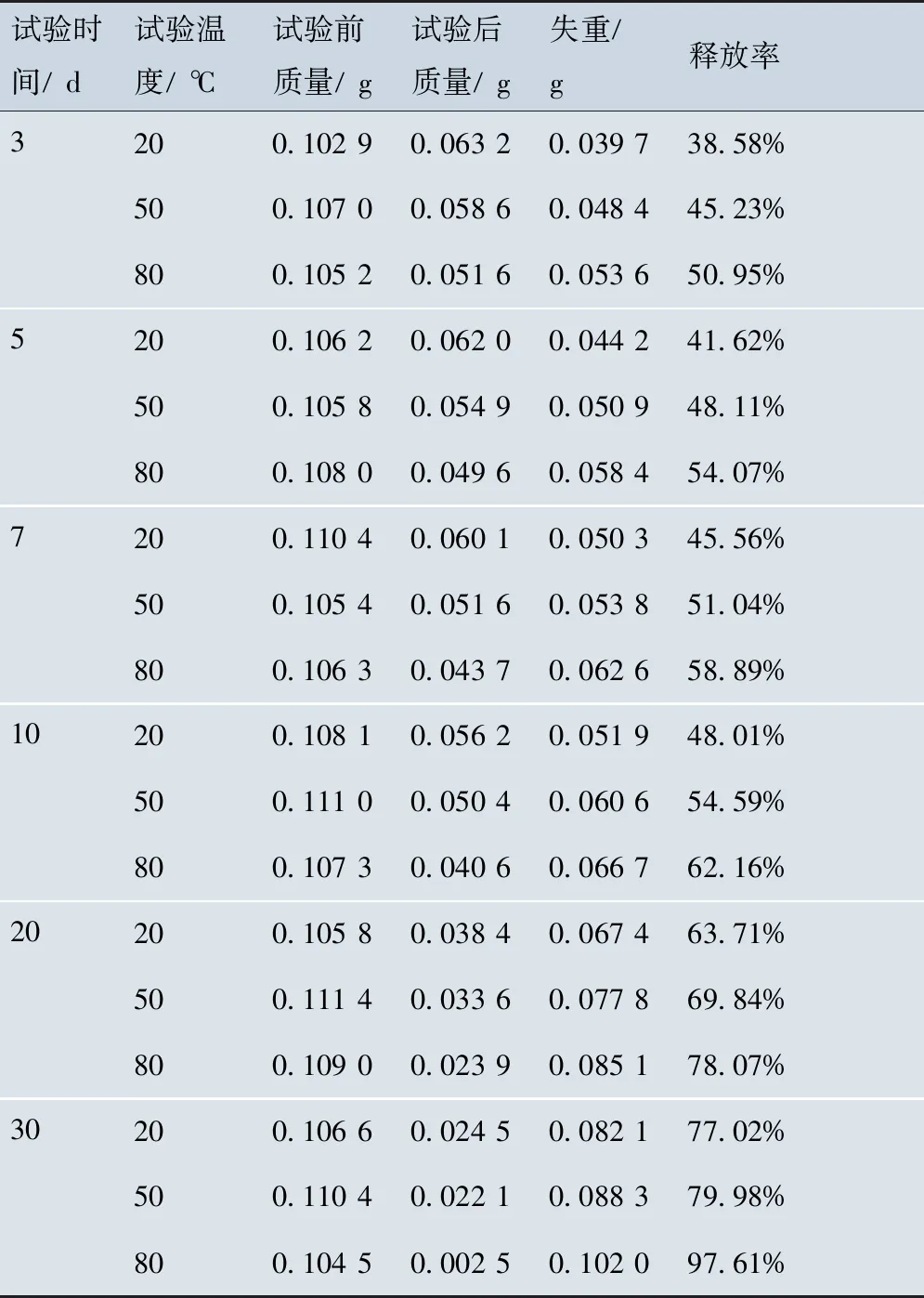

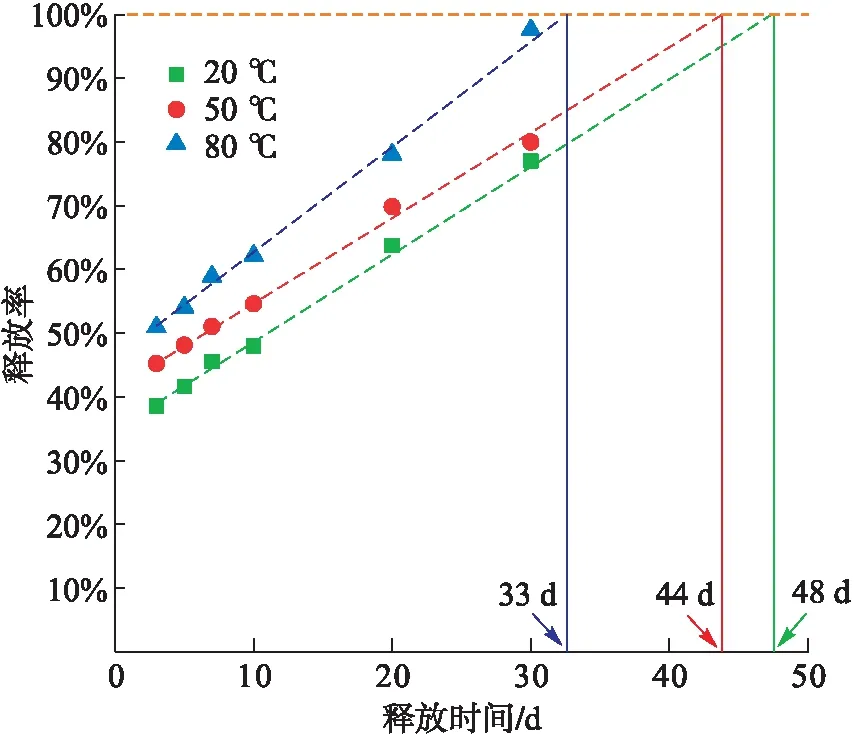

表2为不同温度、不同时间固体缓蚀剂释放率计算结果。由表2可知,随温度升高,固体缓蚀剂释放率增大。图1为不同温度下缓蚀剂完全释放所需时间。由图1可见,20 ℃、50 ℃和80 ℃固体缓蚀剂释放时间分别为48 d、44 d和33 d。

表2 不同温度、不同时间固体缓蚀剂释放率表Tab.2 Release rate of solid corrosion inhibitor at different temperature and different time

图1 不同温度固体缓蚀剂释放时间图Fig.1 Release time of solid corrosion inhibitor at different temperature

2.2 缓蚀效果评价

2.2.1 固体缓蚀剂加药量

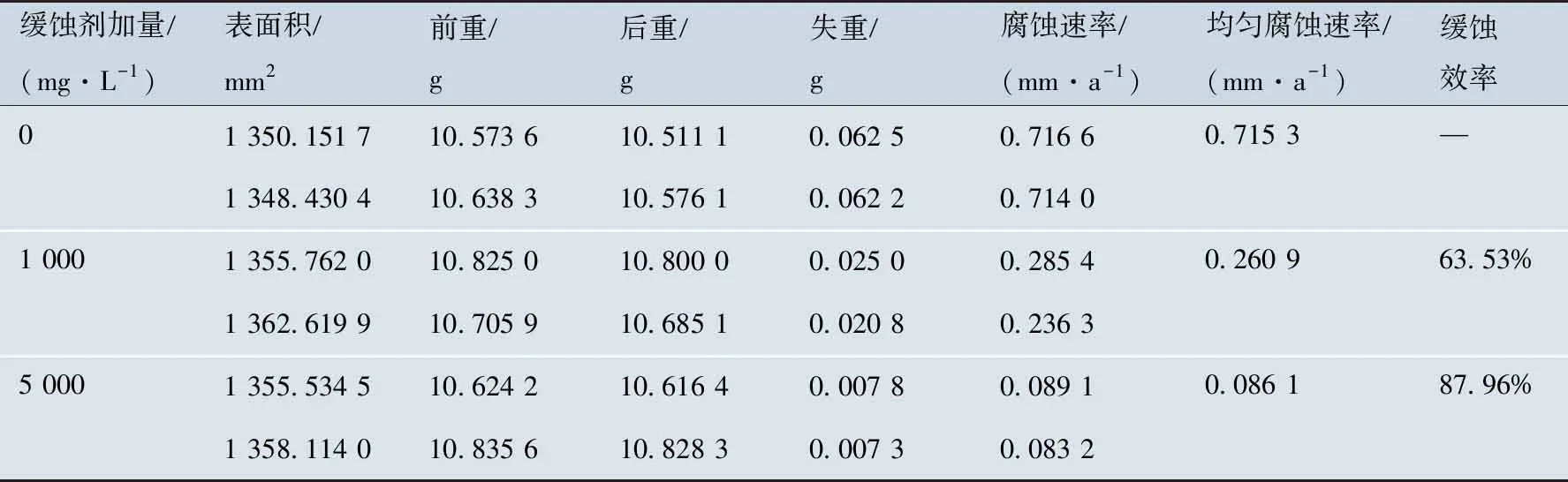

表3为空白试验和添加缓蚀剂试验后均匀腐蚀速率及缓蚀剂缓蚀效率计算结果。由表3可见,添加缓蚀剂后T/S-52K钢材质的均匀腐蚀速率明显降低。缓蚀剂浓度为 1 000 mg/L时,均匀腐蚀速率>0.254 mm/a,为极严重腐蚀;缓蚀剂浓度达到 5 000 mg/L时,均匀腐蚀速率降低到 0.086 1 mm/a,缓蚀效率达到87.96%。

表3 均匀腐蚀速率和缓蚀剂缓蚀效率计算结果表Tab.3 Calculation results of uniform corrosion rate and inhibition efficiency

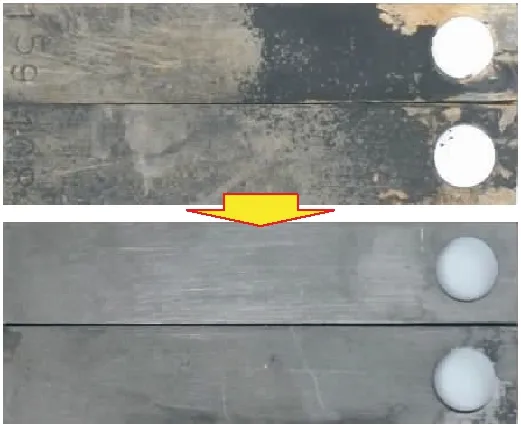

图2为清洗前、后试样表面宏观腐蚀形貌。由图2可见,未添加缓蚀剂和添加1 000 mg/L缓蚀剂试样表面腐蚀严重,有明显腐蚀产物附着;添加5 000 mg/L缓蚀剂后试样表面无明显腐蚀产物附着。清洗后观察发现添加1 000 mg/L缓蚀剂试样表面发生明显局部腐蚀,5 000 mg/L 缓蚀剂试验未发现局部腐蚀。根据室内缓蚀效果评价结果,建议现场缓蚀剂添加浓度为5 000 mg/L。

2.2.2 模拟管输工况缓蚀效果

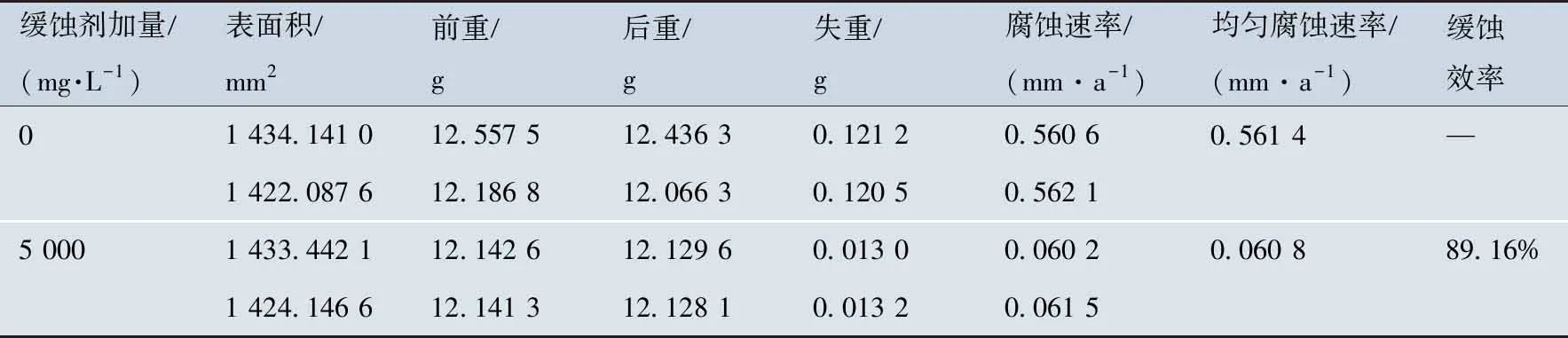

表4为空白试验和添加5 000 mg/L缓蚀剂试验后均匀腐蚀速率和缓蚀剂缓蚀效率计算结果。由表4可见,添加缓蚀剂后腐蚀速率明显降低,缓蚀效率达到89.16%。

表4 均匀腐蚀速率及缓蚀剂缓蚀效率计算结果表Tab.4 Calculation results of uniform corrosion rate and inhibition efficiency

图3分别为试验后清洗前试样表面宏观和微观腐蚀形貌。由图3可见,未添加缓蚀剂试样表面腐蚀严重,有黑色和棕色腐蚀产物生成,添加缓蚀剂后试样表面无明显腐蚀,仍可见金属光泽和打磨痕迹。

2.3 缓蚀作用机理和界面特性表征

2.3.1 缓蚀作用机理

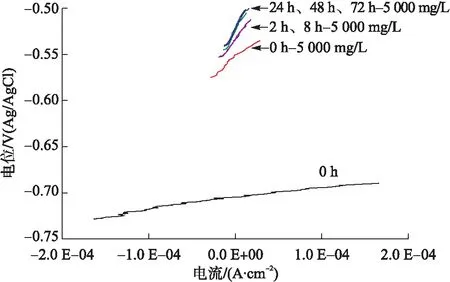

图4为模拟现场土壤溶液中(固体缓蚀剂加量分别为0、5 000 mg/L;温度80 ℃),所测得不同腐蚀时间T/S-52K钢试样的线性极化曲线,表5为其自腐蚀电位和极化电阻拟合结果,其中可根据(Rp加药-Rp空白)/Rp加药推算出固体缓蚀剂的缓蚀效率。从图4和表5可以看出,添加缓蚀剂后,T/S-52K钢试样的自腐蚀电位显著正移(最大正移量接近200 mV),根据曹楚南腐蚀电化学理论[13-14],这是成膜型(沉淀膜)缓蚀剂的显著特征(界面型吸附型缓蚀剂所诱发的自腐蚀电位改变量不会如此之大);随着腐蚀时间的延长,固体缓蚀剂不断释放,极化电阻Rp迅速升高,2 h时其已高达2 234 Ω·cm2,缓蚀效率大于90%;此后,极化电阻呈缓慢上升趋势,24 h后其基本稳定在一较高数值。因此,在T/S-52K钢腐蚀过程中,通过固体缓蚀剂的缓蚀组元的释放,可在金属表面形成“成相的”膜层,能有效隔离金属基体和环境介质,从而导致电极反应阻力增大,达到减缓T/S-52K钢腐蚀速率的目的[15-18]。

a)空白a)Blank

a)空白a)Blank

表5 不同条件下所测自腐蚀电位和极化电阻拟合结果表Tab.5 Corrosion potential and fitting results of polarization resistance under different conditions

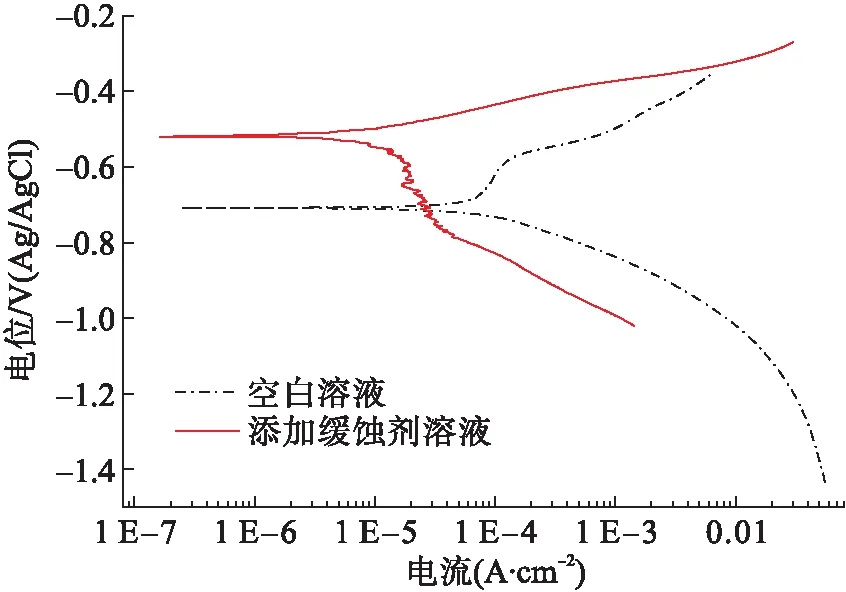

图5为在空白溶液和添加5 000 mg/L固体缓蚀剂溶液中所测T/S-52K钢试样的极化曲线(80 ℃;0 h),表6为相关电化学参数的拟合结果。从中同样可以看出,添加缓蚀剂后,T/S-52K钢的腐蚀电位显著正移,腐蚀电流密度明显减小。从拟合的阴、阳极Tafel斜率来看,添加缓蚀剂后,阴极Tafel斜率显著增大,缓蚀剂成相膜层主要通过阻滞阴极电化学反应,发挥缓蚀作用。

图5 T/S-52K钢试样的极化曲线图(80 ℃;0 h)Fig.5 Polarization curve of T/S-52K sample(80 ℃;0 h)

表6 电化学参数的拟合结果表Tab.6 Fitting results of electrochemical parameters

2.3.2 界面特性表征

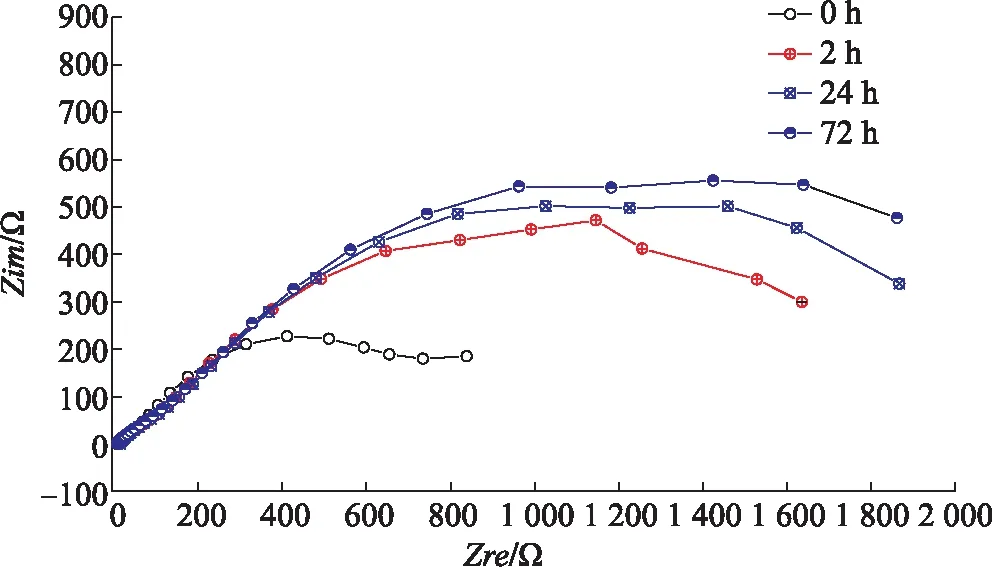

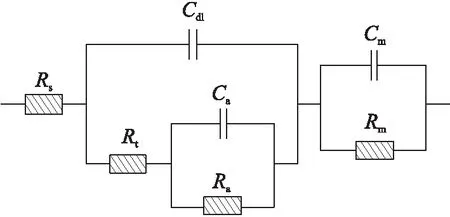

图6和图7为模拟现场土壤溶液中(固体缓蚀剂加量为5 000 mg/L;80 ℃),所测得不同时间T/S-52K钢试样的EIS图谱及其等效电路。由图6~7可见,在添加固体缓蚀剂的土壤介质中,T/S-52K钢的EIS图谱均具有三个时间常数,其中固体缓蚀剂与金属表面或腐蚀初生产物相互作用而在金属表面形成“成相的”膜层,可以看作一个独立的变量与其他变量串联[14];EIS图谱中高频区的容抗弧为反应转移电阻和电极界面电容组成的阻容弛豫过程,而低频区的容抗弧则为两个容抗弧的叠加,其对应的状态变量分别为电极/溶液界面的粒子吸附率及缓蚀剂成相膜层的电位差。

图6 不同腐蚀时间所测T/S-52K钢试样的EIS图谱Fig.6 EIS of T/S-52K sample at different time

图7 所测EIS的拟合等效电路图Fig.7 Equivalent circuit of EIS

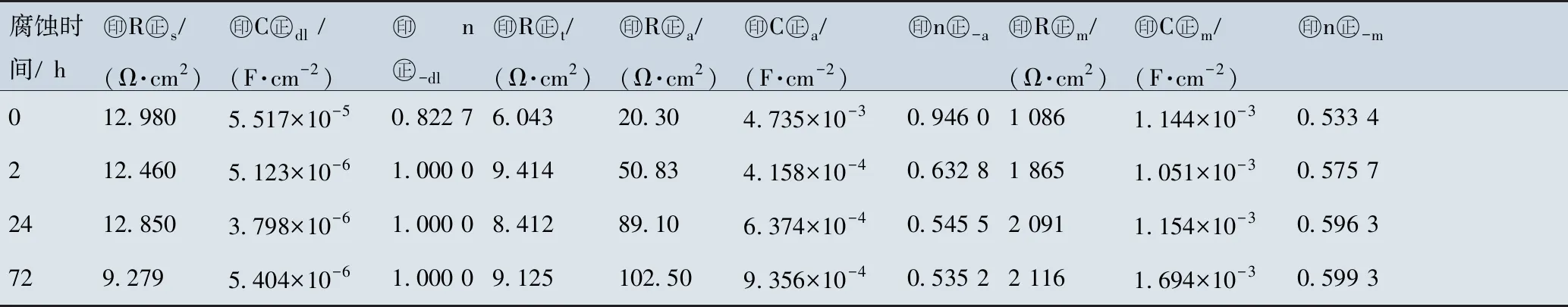

表7为不同腐蚀时间,T/S-52K钢试样EIS图谱的拟合结果,其中:Rs为溶液电阻;Rt为电荷转移电阻;Cdl为金属/溶液界面的双电层电容;Ca和Ra为电极表面吸附粒子所形成的双电层电容和电阻,随着时间的增大,电极表面上的吸附粒子越来越多,Ra不断增大;Cm和Rm为缓蚀剂成相膜层的双电层电容及电阻,即缓蚀剂或相膜层的膜阻。从表7中可以看出,随着固态缓蚀剂中不同组元(快速和慢速释放组元)的不断释放,膜阻Rm显著增大,2 h时其已高达1 865 Ω·cm2,T/S-52K钢的电化学腐蚀动力学阻力显著升高;此后,膜阻Rm呈小幅度上升,在24 h和72 h,其分别为2 091 Ω·cm2、2 116 Ω·cm2,缓蚀剂成相膜层的膜阻进一步增强,从而对金属基体产生明显的缓蚀作用[19]。

表7 不同腐蚀时间T/S-52K钢试样的EIS拟合结果表Tab.7 EIS fitting results of T/S-52K sample at different time

综上分析,本研究所采用的固体缓蚀剂为成膜型缓蚀剂,可以对高温埋地钢质输送管道产生明显的保护作用。在管道施工或维修过程中,将固体缓蚀剂投加在补口位置,一旦防腐保温层进水,固体缓蚀剂中快速释放组元很快释放出足够量的缓蚀剂,对管道实施短期有效保护。

3 结论

1)20 ℃、50 ℃和80 ℃固体缓蚀剂释放时间分别为49 d、45 d和33 d。

2)释放组元可在金属表面形成“成相的”膜层,随着腐蚀时间的延长,缓蚀剂成相膜层的膜阻Rm显著增大,阻滞阴极电化学反应,发挥缓蚀作用,加药量为 5 000 mg/L时,缓蚀效率达到89.16%。

3)通过失重法获得固体缓蚀剂的释放速率,可以有效地指导实际应用过程中的加药周期。通过电化学方法测试固体缓蚀剂的缓蚀效率,可明确固体缓蚀剂应用过程中的加药量。简单有效的评价方法对固体缓蚀剂的实际应用具有明确的指导意义。