表面活性剂复配对低阶煤煤尘润湿性的影响

赵 璐,张 蕾,文 欣,贾 阳,舒 浩,孙智宇

(1.西安科技大学 地质与环境学院,陕西 西安 710054; 2.陕煤集团神南产业发展有限公司 机电设备管理中心,陕西 神木 719300)

近年来,我国对储量丰富且富含高附加值油气资源的低阶煤开采量逐年增大[1-3]。在煤炭开采过程中产生的大量煤尘[4-5]给矿区的安全生产和矿工的职业健康安全都带来了巨大的隐患[6-7]。低阶煤主要包括褐煤和低煤化度的烟煤,具有挥发分含量、灰分含量、含水量、含氧量高,以及煤化程度较低的特点,且其孔结构丰富,对水的润湿性较其他煤种好。因此低阶煤煤矿通常采用成本低廉、操作简单的喷雾洒水抑尘法抑尘[8],但该方法抑尘率通常不到60%。国内外学者通过大量研究证明,向水中添加表面活性剂有利于提高抑尘效率[9-10],但只有表面活性剂达到一定浓度时,才会对煤尘产生理想的润湿和沉降效果[10-12]。将表面活性剂复配使用,会明显改善溶液表面活性,可大幅度降低复配体系的临界胶束浓度和表面张力,能降低经济成本、减轻对环境的压力。裴叶等[13]选择阴离子表面活性剂SDBS和非离子表面活性剂APG复配,研究最佳配比对褐煤及焦煤润湿性的影响,发现质量分数为0.005%的SDBS和0.050%的APG按质量比3∶2复配时,对煤尘润湿效果远优于单体表面活性剂的润湿效果,且对褐煤润湿效果更好;王道涵等[14]通过煤尘沉降实验研究了9种不同类型表面活性剂复配溶液对煤尘的润湿效果,发现对同一种煤尘,不同复配溶液达到最佳润湿效果的质量分数区间不同;SHI G Q等[15]进一步研究了阴离子表面活性剂和非离子表面活性剂复配对煤尘润湿性影响的规律和机理,发现阴离子表面活性剂之间复配有拮抗效果,非离子表面活性剂之间复配有弱协同效果,阴离子和非离子之间复配有明显协同效果,其增效机制主要与氢键吸附和疏水作用有关;GENG T等[16]进行了复配协同效应的机理研究,解释了阴阳离子型表面活性剂复配增效作用最强的原因是:由于阴阳离子间的静电作用,大大降低了混合体系中各组分的吸收自由能,同时通过氢键吸附和疏水作用,减小了同种表面活性剂分子间的斥力,使得表面活性剂分子排列更加紧密,溶液中胶团更易形成,煤尘在表面或界面上更易被吸附。

由上述研究可以看出,目前关于不同类型表面活性剂复配对煤尘润湿性的影响机理尚未达成共识,润湿作用与煤种有关,对于表面活性剂复配对低阶煤润湿效果的相关研究目前较少。因此,笔者以褐煤为研究对象,系统性研究不同类型表面活性剂复配对褐煤煤尘的润湿效果,以期筛选出针对低阶煤煤尘润湿效果较好的表面活性剂复配溶液,探讨不同类型表面活性剂复配体系的作用性质及机制。

1 表面活性剂润湿煤尘机制

按是否在水中电离和亲水头基带电的情况,表面活性剂被分为离子型、非离子型表面活性剂。表面活性剂吸附煤尘的主要作用力如图1所示。

图1 表面活性剂吸附煤尘的主要作用力

离子型表面活性剂主要通过离子配对[17](见图1(a))和离子交换[18](见图1(b))作用改变煤尘表面与水的接触状态,降低水的表面张力,同时表面活性剂的疏水链伸向空气与煤尘的疏水晶格产生疏水作用吸附[19](见图1(c)),使煤尘的疏水晶格转化为亲水状态,减小水与煤尘间的界面张力,提高水对煤尘的润湿能力。

非离子型表面活性剂在水中不电离,依靠与水形成氢键而溶于水中,因此分子中多含氧,与煤尘的吸附主要依靠氢键[20-21](见图1(d))和分子间力,分子间力具有加合性,因煤尘分子质量的增加而增强。其中疏水基间的吸附,主要是通过色散力实现。

2 实验样品和实验方法

2.1 表面活性剂复配溶液的制备

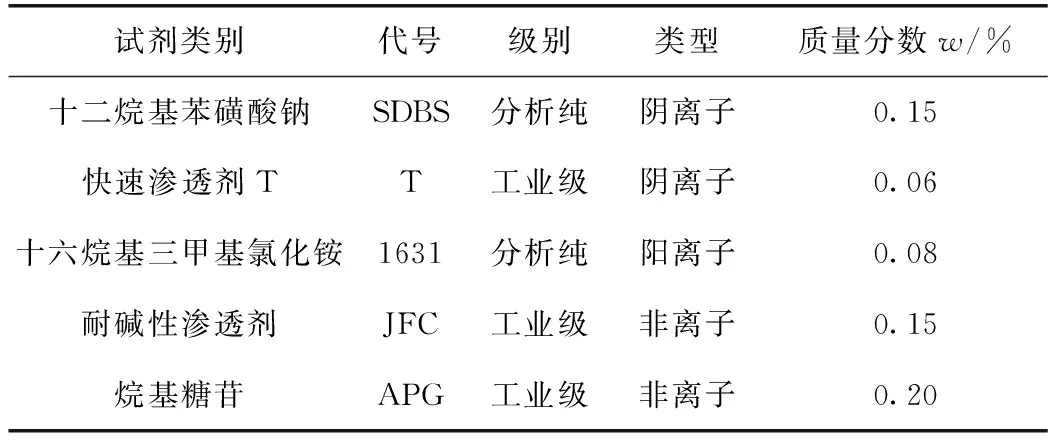

实验选取了5种常用表面活性剂,通过前期实验,根据不同质量分数表面活性剂润湿煤尘的效果,筛选出代号为JFC、APG、T、SDBS、1631的试剂,作为复配实验的表面活性剂单体。将筛选出的表面活性剂单体溶液按照阴离子+阴离子、阴离子+阳离子、阴离子+非离子、非离子+非离子、非离子+阳离子形式依次等比例混合,得到复配溶液。各种表面活性剂参数如表1所示。

表1 实验所用的表面活性剂

2.2 煤样的制备及性质

实验选用鄂尔多斯矿区的褐煤作为研究对象,严格按GB 475—2008《商品煤样人工采取方法》标准进行采样,将煤样进行破碎、过200目标准筛,制备样品。将样品放置于105 ℃的真空干燥箱内干燥 2 h,然后冷却密封保存于干燥器中待用。

按照GB/T 212—2001《煤的工业分析方法》标准对煤样进行工业分析,结果见表2。

表2 煤样的工业分析结果

2.3 实验方法

1)表面张力测定

采用铂金板法,用全自动表面张力仪分别对 5种表面活性剂单体溶液及其复配溶液的表面张力进行测定。每种复配溶液的表面张力测定3次,并取平均值。

2)煤尘与溶液接触角测定

将300 mg煤样放入压片模具中并组装好,加压至 30 MPa,保压1 min,制成表面光滑的平整固体煤尘压片。利用CA-100型接触角测量仪对5种表面活性剂单体溶液及其复配溶液与煤尘压片之间形成的接触角进行测定。具体方法为:液滴滴在煤尘压片后,立即启动开始测试按键,待液滴完全滴入煤尘压片后停止测试,启动程序计算平均接触角。每组实验重复3次,取平均值。

3)沉降实验

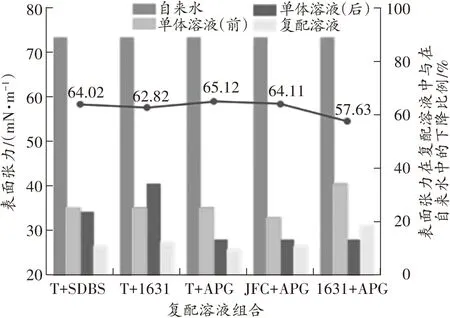

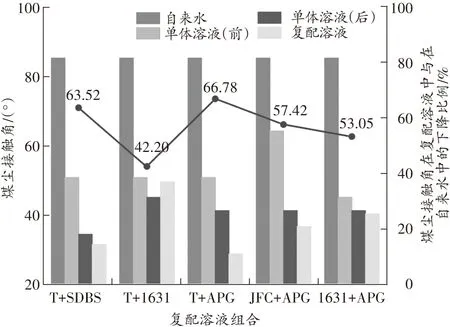

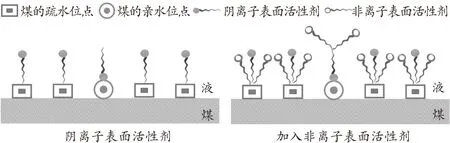

采用德拉弗斯实验法,记录煤尘在5种表面活性剂单体溶液及其复配溶液中的沉降时间。将 100 mg 煤尘轻轻倒入盛有50 mL表面活性剂溶液的烧杯中,同时用秒表计时,记录煤粉进入溶液到煤尘完全沉入溶液所需要的时间。实验假定煤尘在表面活性剂溶液中完全沉降的时间为t,当t>5 h为不沉,3 (a)不沉(b)微沉(c)完全沉降 通过表面张力仪对5种表面活性剂单体溶液及5种复配溶液表面张力进行测定(取自临潼自来水的表面张力为 73.48 mN/m),并将复配溶液表面张力与自来水及表面活性剂单体的值进行比较,得到表面活性剂复配溶液表面张力变化情况,如图3所示。 图3 单体溶液和复配溶液表面张力变化图 由图3可以看出,将优选出的不同类型的表面活性剂混合,所得的混合溶液表面张力通常会小于原来单一组分的表面张力,产生“1+1>2”的协同增效作用。 1631和APG复配后,溶液的表面张力为 31.13 mN/m,比1631单体的表面张力下降了23.06%,但是比APG单体的表面张力升高了11.82%,出现了拮抗现象;其他复配溶液的表面张力均比表面活性剂单体的表面张力有不同程度的降低(5.28%~32.48%),产生了协同增效的作用。其中T和1631的协同增效作用最显著,复配溶液的表面张力比单体表面张力分别下降了22.14%、32.48%。这是因为阴、阳离子型2种表面活性剂间的强烈静电作用,大大降低了混合体系中各组分的吸收自由能,提高了混合体系的表面活性;T和APG复配后,得到的复配溶液表面张力最小,仅有 25.63 mN/m,比自来水的表面张力下降了65.20%。 煤样在5种表面活性剂单体溶液及其复配溶液中的接触角变化曲线如图4所示。将煤尘在自来水中接触角作为本底值,经测定其接触角为85.30°。 图4 煤尘接触角在表面活性剂单体和复配溶液中的变化曲线 由图4可以看出,表面活性剂复配会减小煤尘在溶液中的接触角,增加煤尘润湿性。复配溶液中煤尘接触角的变化规律与表面张力变化规律不同,阴离子型与阳离子型表面活性剂复配中煤尘接触角比其在1631中的接触角增大了10.00%,产生了拮抗效果。这是因为溶液中阴、阳离子表面活性剂电离出来的正负电荷间强大的静电力大于煤尘与阳离子表面活性剂间的静电力,降低了煤尘与阳离子表面活性剂间的吸附效果,增大了接触角。其他表面活性剂的复配均在一定程度上(2%~44%)减小了煤尘在溶液中的接触角。其中T和APG的协同增效作用最强,煤尘在复配溶液中的接触角比其在 2种单体中的接触角分别减小了44.00%和31.00%,达到28.34°,比在自来水中的接触角减小了66.78%。这是因为离子型表面活性剂由于同种电荷相斥而排列不够紧密,加入的非离子表面活性剂由于疏水效应和2种表面活性剂极性头基间可能产生的偶极—离子相互作用,使其易于插入松散的离子型表面活性剂吸附层中,减小了同种表面活性剂间的静电斥力。加上分子烃链的疏水作用,在混合溶液中较易形成胶团,降低了混合溶液的临界胶束浓度CMC和表面张力,提高了混合溶液的表面活性,更易被煤尘吸附。阴离子和非离子协同作用机制如图5所示。煤尘在阴离子与阴离子、非离子与非离子复配溶液中的接触角也较小,分别为31.12°和36.32°,而在阳离子复配溶液中的接触角最大。 (a)阴离子和非离子表面活性剂气—液体界面协同作用 (b)阴离子和非离子表面活性剂固—液体界面协同作用 100 mg煤尘在50 mL 5种表面活性剂单体溶液及其复配溶液中的沉降时间,如表3所示。沉降时间小于1 min的表面活性剂复配溶液组合及煤尘在复配溶液中沉降时间与在单体溶液中的降低百分比,如图6所示。 表3 煤尘在表面活性剂溶液中的沉降时间 图6 煤尘沉降时间小于1 min的表面活性剂复配溶液 由表3和图6可知,煤尘在表面活性剂中的沉降时间变化规律与接触角的变化规律基本一致。非离子与阴离子表面活性剂复配对煤尘的润湿效果最好,煤尘沉降时间仅为0.22 min,比在T和APG单体溶液中的沉降时间分别降低了96.17%和81.97%;阴离子与阴离子、非离子与非离子表面活性剂复配对煤尘润湿效果较好,煤尘的沉降时间分别为0.25、0.23 min;阳离子与其他表面活性剂复配对煤尘的润湿效果最差,煤尘沉降时间超过30 min。其原因在于,阳离子表面活性剂电离出的正电荷与煤尘所带的负电荷产生了较大的静电力,导致表面活性剂与煤尘之间形成的亲水基朝向煤尘表面,疏水基朝向水的单分子膜,从而影响了阳离子表面活性剂对煤尘的润湿能力。 1)表面活性剂复配可以产生协同增效作用,能提高对低阶煤煤尘的润湿性。煤尘在阴离子与非离子、阴离子与阴离子、非离子与非离子表面活性剂复配溶液中的沉降时间都小于1 min。 2)阴离子表面活性剂T(w=0.06%)和非离子表面活性剂APG(w=0.20%)复配对润湿煤尘效果最佳,复配溶液的表面张力为25.63 mN/m,煤尘在其中的接触角为28.34°,沉降时间仅为0.22 min。 3)不同表面活性剂单体复配对溶液表面张力和煤尘在其中的接触角及沉降时间产生的作用不同。阳离子与阴离子复配对降低溶液表面张力产生的协同增效作用最强,但会增大煤尘在其中的接触角及沉降时间,表现出拮抗效果。

3 实验结果与分析

3.1 复配溶液表面张力变化

3.2 煤尘在复配溶液中的接触角变化

3.3 煤尘在复配溶液中的沉降时间变化

4 结论