镍基合金材料的铣削加工切削参数分析

王小猛,刘淑欣

(秦皇岛技师学院,河北 秦皇岛 066000)

0 引言

在镍基合金材料的加工中,我们重点需要关注的有这样几个问题:①切削力比45#钢高50%左右,加工后表面层的加工硬化及残余应力大,刀尖及边际磨损极其严重。②导热系数差,切削温度高。③与刀具的粘结倾向大,极易产生积屑瘤,影响被加工表面的加工质量。④合金中金属碳化钨、金属间化合物等硬质点,对刀具产生严重的硬质点磨损。

1 镍基合金加工案例说明

针对于镍基合金的加工性能和应用性能,在工厂实际加工过程中,为了实现工件的更好密封作用,同时保证密封部分不受腐蚀,在工件的侧面密封板中焊接镍基合金材料,既达到密封的作用,又达到防腐的效果,主要是防止硫化氢腐蚀,提高密封板的抗硫效果,同时能够承受140MPa的压力。焊接完成后,需要对焊接好的镍基合金部分进行切削加工,已达到零件的使用要求,在加工过程中,通过修正实验数据,重点从刀具的选用、切削用量的选择、刀具轨迹的变更、其他辅助加工条件的改变等几个方面研究镍基合金的加工过程,最终形成合理的加工参数,为镍基合金材料的进一步应用打下良好基础[1]。

实际加工的样例工件如图1所示。在加工过程中,考虑到加工成本,加工效益,企业实际情况等,主要从刀具、切削用量、刀具轨迹、加工条件等几个方面进行试验,得出实验数据。

图1 实际加工的样例工件

2 刀具的选用

在选择加工镍基合金加工刀具时,首先我们要了解到镍基合金的加工要求加热温度应该高于900℃,温度过低会造成晶粒粗大,失去材料的抗高温及抗蠕变性能。目前可以应用加工镍基合金材料的刀具主要有硬质合金、陶瓷、CBN等,考虑到企业加工成本,更多的采用硬质合金刀具进行工件的铣削加工。首先我们采用普通的涂层硬质合金刀具对零件进行加工,如图2所示,虽然是进口材质,但刀具耐用度较低,磨损严重,刀具出现了严重的破损,如图3所示,虽然多次修改切削用量等参数,效果不明显,经过多次实验检测,如图4所示,根据钛合金的加工特点,选用与钛合金亲和力小,导热性能良好的、强度高的细晶粒钨钴类硬质合金,最终选定山高JHP780材质的硬质合金立铣刀,效果较好[2]。如图5所示,这种刀具兼具排屑和良好刚性双重需求,前角较小,后角采用了双后角的处理,比切普通钢的大,刀尖部分采用圆弧过渡刃,刀刃的粗糙度较小,保证了排屑流畅,适合完成高温合金的高性能加工。

图2 最开始选定的刀具

图3 磨损严重

图4 试验中改换的刀具

图5 最终选定的刀具

3 切削用量的选择

在切削用量的选择上,结合镍基合金的加工特点和所选用刀具的基本特点,主要从切削温度、断屑排屑、产生加工硬化几个方面考虑,对切削加工参数进行修订,降低机床转速,也就是降低切削速度,选择较大的被吃刀量,合理的进给量,进给量过大易引起刀刃的烧损,进给量过小时,将因刀刃在加工硬化层工作而磨损过快[3]。

3.1 切削速度的选择

直径14mm的硬质合金立铣刀,转速选择600r/min,根据切削速度的计算公式VC=πdn/1000,可以得出大概地切削速度为26.376m/min,略高于刀具参数参考值,相对于切削普通钢材,同样的刀具我们可以选择2000r/min,可以得出切削速度为87.92m/min。我们在选择切削速度上基本上是普通切削的二分之一。

3.2 进给量的选择

直径14mm的硬质合金立铣刀,在加工普通钢材时进给量可以选择2000mm/min,在加工镍基合金材料时,为了保证刀具的耐用度,选择250~300mm/min,大概为普通切削加工进给量的八分之一。

3.3 吃刀量的选择

为了保障排屑和尽量减少切削加工硬化,选择较大的被吃刀量,主要提高刀具的耐用度,减少刀具的磨损。本例中选择被吃刀量1.5mm,加工后的铁屑状态如图6所示。

图6 加工后铁屑状态

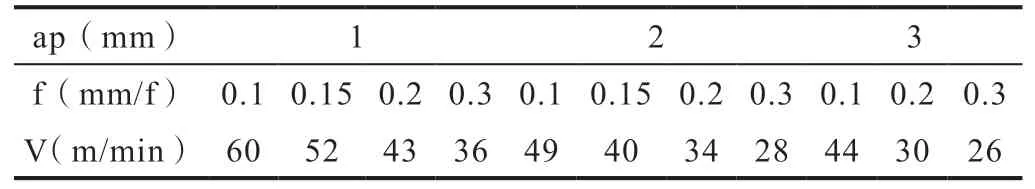

不同被吃刀量、进给量组合时的切削速度选择如表1所示。经过对切削用量的调整,虽然加工时间较长,但大大提高了刀具的耐用度,原来加工一个工件需要3~4把刀具,经过改换刀具和调整切削用量,可以达到一把刀完成一个工件的加工。

表1 镍基合金加工中切削用量选择表

4 刀具轨迹的调整

本例中加工的是一个环形的跑道型封闭型腔,加工过程中遇到的最大的问题就是不便排屑和加工硬化,为了提高加工过程中的排屑效果和避免严重的加工硬化,提高刀具的耐用度,对刀具轨迹进行了修正,将原来普通的环形行切轨迹,改成现在流行的MasterCAM动态铣削加工,更多的采用侧刃切削,减少刀具端齿的磨损,动态铣削加工轨迹既方便了排屑又最大程度减轻了加工过程中的加工硬化,同时提高刀具的耐用度,充分利用了所选择刀具的特点[4-5]。

两种不同刀具轨迹的加工效果对比图如图7、图8所示。

图7 刀具轨迹更改前效果

图8 更改后刀具轨迹效果

5 其他加工条件设置

除了在以上几个主要方面进行了改进和探索外,在实验的同时,对影响加工的一些辅助工艺也进行了改进:①选择冷却效果更明显的冷却液以保证刀具的耐用度。②选择刚性更好的专用夹具代替通用夹具,以提高装夹的稳定性,以减少硬质点对刀具的磨损。③加工过程中及时清除铁屑,避免堵屑加剧刀具的磨损。④根据刀具的使用情况,及时合理调整切削用量的选择,以保证工件的加工质量稳定性。

6 结论

通过对镍基合金材料的加工实验,可以看出,镍基合金的加工主要难点在于如何提高刀具的耐用度,如何保证工件的加工质量,尤其是表面质量,经过选择合理的刀具、选择合适的切削用量、针对本例选择合理的走到路线,以及其他加工条件的合理处理,最终实现镍基合金工件的小批量生产加工,在不改变加工时间的情况下,大大提升了刀具的耐用度,保证一个工件由原来的3把刀提高到一把刀完成,同时提高了加工质量,保证了工件加工的完好率,最终达到了理想的加工效果。