宝珠寺水电站13F机组转轮裂纹分析与修复处理

万学贵

(华电四川发电有限责任公司宝珠寺水力发电厂,四川 广元 628003)

0 引言

宝珠寺水电站位于四川省广元市三堆镇境内,厂房为坝后式布置,电站装有4台单机容量175MW水轮发电机组,在系统中承担着电网调峰、调频和事故备用等重担。13F机组投产发电时间为1997年,在机组历次检修过程中,均发现转轮有轻微气蚀,经补焊修复后无损检测合格。自2019年6月随着电网鄂渝直流背靠背联网的投运,宝珠寺水电站4台机组实行AGC投远方的运行方式,导致机组平均空载运行时间是过去5年平均空载运行时间的14.6倍,平均低负荷运行时间是过去5年平均低负荷运行时间的5.6倍,月均穿越振动区次数同比增加81.56%,加剧了转轮裂纹的产生[1]。

1 转轮裂纹情况

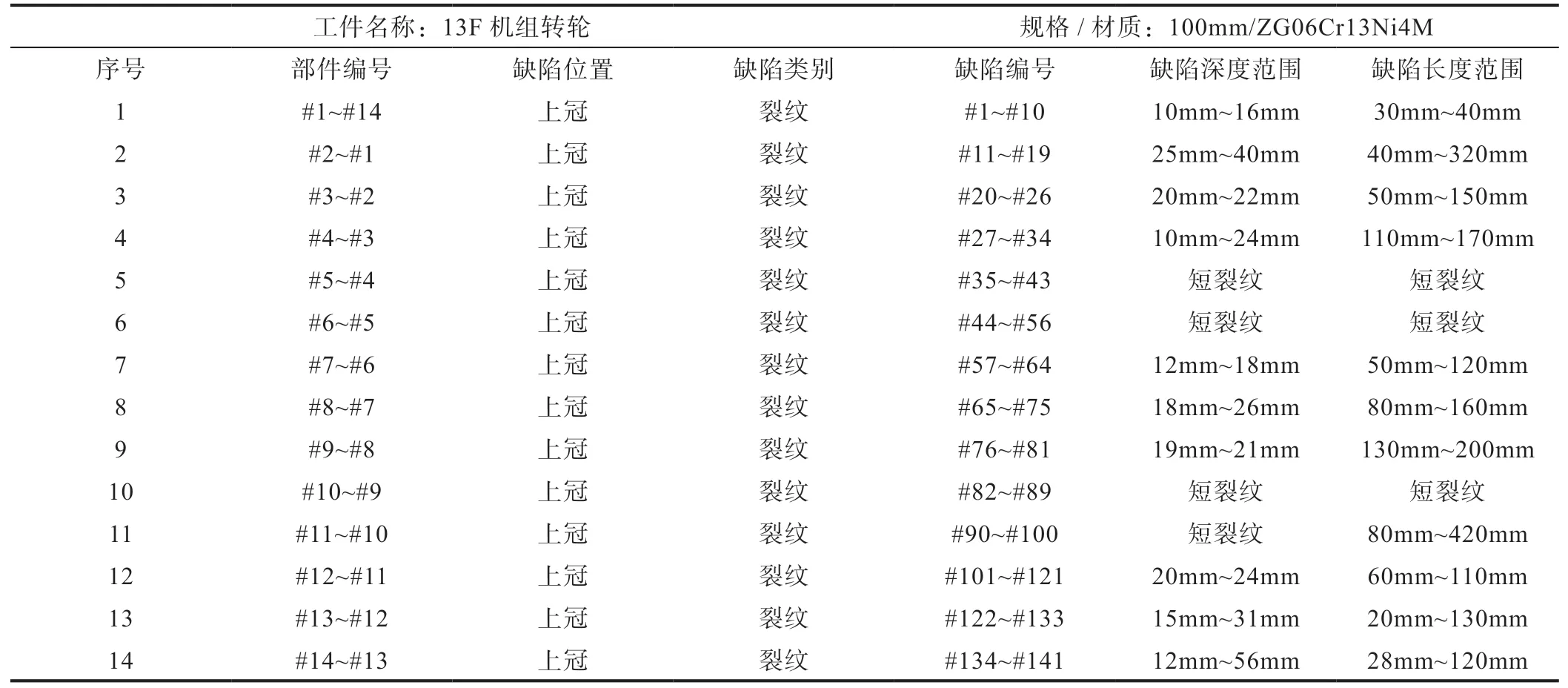

2020年5月,在13F机组大修期间,对转轮进行PT和UT探伤时,检测发现转轮叶片与上冠的组合焊缝及热影响区存在多处超标缺陷,共计有141条裂纹,裂纹均由内向外扩展,裂纹方向无规律性,最深达到56mm,最长达到320mm。具体分布情况如表1所示,其中UT所测量裂纹分布如表2所示。

表1 转轮进行PT和UT探伤结果

表2 UT所测量裂纹分布情况

2 转轮裂纹原因分析

只要科学分析透彻转轮裂纹发生的原因,采取有针对性的治疗与防范措施,才能延长转轮使用“寿命”。初步分析原因为一是转轮固有的性能导致裂纹,如转轮结构、材料、叶片形状及铸造质量、焊接应力变化等;二是机组运行方式的变化导致转轮长期处于振动区、水力不平衡态,使转轮处于应力大幅波动变化的范围内,加速了转轮裂纹的产生[2]。外在因素(AGC投远方运行方式无法改变)不可控,内在原因分析如下:

(1)在结构方面,经过钻研转轮装配图和加工图,查出水轮机型号为HLD89-LJ-500型,由东方电机厂制作。转轮为分瓣转轮(两瓣),由上冠、14个叶片、下环及泄水锥组成。上冠最大外径∮4599mm,下环最大外径∮5420mm,高2875mm,净重为84588㎏,是我国首次制造的大型分半铸焊结构转轮。由于制造方面的原因,在上冠、叶片和下环内部或多或少地存在着诸如疏松、缩孔、气泡、偏析、夹杂物、粗晶等铸造缺陷,使得转轮整体存在着许多不连续处,相当于裂纹源[3]。

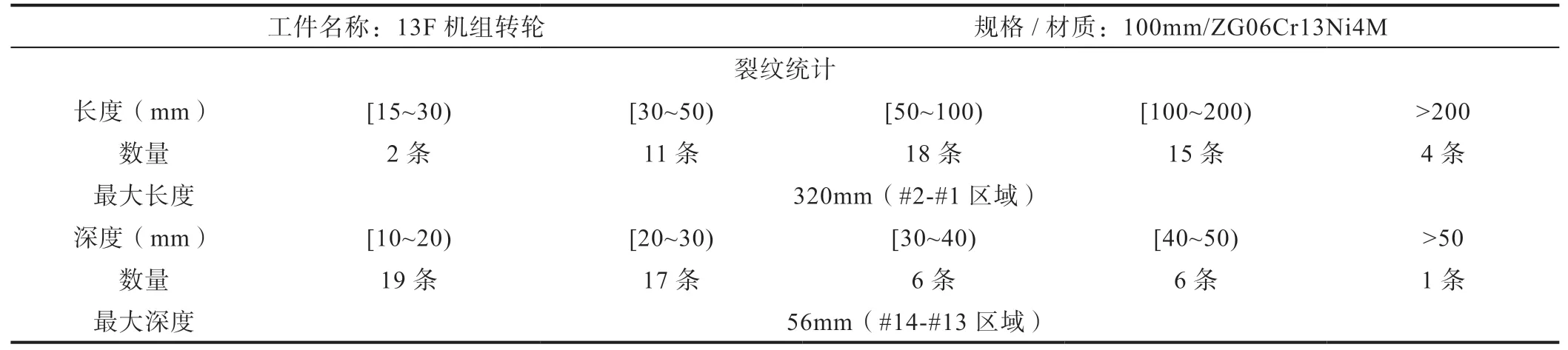

(2)在材料方面,转轮上冠材料为碳钢ZG20SiMn,叶片材料为不锈钢ZG0Cr13Ni6Mo。查得ZG20SiMn、ZG0Cr13Ni6Mo的化学成分及机械性能如下表所示:

表3 转轮上冠材料情况

按照国际焊学会推荐的碳当量计算公式,碳当量=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cr)/15(%)。计算得出,转轮上冠ZG20SiMn的碳当量为0.34%,叶片ZG0Cr13Ni6Mo的碳当量为3.22%。碳当量比较大,焊接时必须预热。选用强度稍低于母材的双相奥氏体焊条进行补焊。原因是:①焊缝塑性好,应力松驰能降低焊接接头的应力水平及改善应力分布;②奥氏体溶氢量大,可防止由于焊缝热影响淬硬以及氢致集中应力所引起的不利影响,抑制冷裂纹的产生;③预热温度可适当降低[4]。

(3)在应力方面,转轮共有14个叶片,由于转轮结构的周期性,分析时取其结构的1/14 对称周期部分进行计算,转轮采用三维实体单元进行模拟,应用 ANSYS 软件中的专用程序,进行叶片表面水压力加载。计算结果显示:宝珠寺转轮最大拉应力为86.43MPa,最大径向变形为0.268mm,产生在叶片出水边与下环交接处。转轮在飞逸转速工况时的最大拉应力为265.27MPa,最大径向变形为2.375mm。根据转轮的材料屈服强度极限校核,裂纹修复焊接要满足机组安全运行的刚强度要求[5]。

3 转轮裂纹修复处理

针对原因分析,我们从焊接材料、焊接工艺和热处理工艺三个方面来实施改善。

(1)在焊接材料方面,采用组合焊的方式,CHS237焊条进行手工电弧焊打底:CHS237是低氢型药皮的不锈钢焊条,因为焊缝金属含有钒,故具备良好的耐蚀性和抗裂功能。运用直流反接,能进行全位置的焊接。ER309 焊丝进行气体保护焊填充:ER309 因为含Si高达0.8%,降低了熔滴金属的外表张力,使熔滴颗粒变细,更容易完成喷射过度,使电弧变得更稳定。同时还能改善熔滴金属的潮湿性,使焊道波纹好看,不易发生未焊透,夹渣,气孔等缺陷。提高焊接效率,焊接效率是手工电弧焊的4倍。GHS042焊条进行手工电弧焊盖面:CHS042是钛钙型药皮的超低碳不锈钢焊条,交直流两用,用于相同类型的超低碳不锈钢材料及异种钢焊接。因为焊接中加入了适量的钼,从而提高了焊接缝金属的抗裂性及耐腐蚀功能。所有焊条在焊接前需按使用说明书上的要求进行烘烤,焊接过程中使用焊条保温筒进行保温[6]。

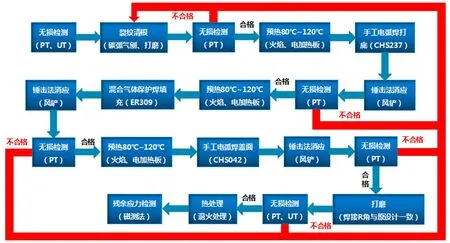

(2)在焊接工艺方面,我们经过工序优化,制定了焊接工艺流程图。

图1 焊接工艺流程图

转轮裂纹处理焊接工艺:①对深度小于20mm的裂纹采用风动砂轮、合金旋转锉相结合方式进行打磨清根处理,直至PT探伤合格;②对深度大于20mm的裂纹采用碳弧气刨进行清根处理,且需从裂纹两端外侧10mm处向中间刨除,表面采用Ф10、Ф8炭精棒,裂纹根部采用Ф6炭精棒,直至PT探伤合格;③焊接面打磨见金属光泽、清扫干净;④焊接前采用电加热法对焊接区域进行预热处置,焊接预热温度≥80℃,道间温度≤200℃;⑤焊接时需对称、多层多道、分段焊接,焊缝接头需交错,每处裂纹坑一次焊接量不得多于两道;⑥每层焊接后必须使用风铲锤击进行消应处理;⑦焊后必须用电加热片进行保温处理;⑧焊后无损检测合格;⑨焊后焊缝表面要求与母材齐平,粗糙度不低于原表面,且需保证叶片与上冠焊接R角与原设计一致。

(3)在热处理工艺方面,焊后热处理可以降低焊缝和热影响区硬度,改善其塑性和韧性,同时减少焊接残余应力,去除接头中的扩散氢,防止延迟裂纹的产生。热处理工艺有退火、回火、正火、淬火等方法,本次13F机组水轮机转轮焊后热处理采用退火处理,退火温度为(580±10)℃,保温10h后,以小于30℃/h的冷却速度冷却到150℃以后空冷。热处理工艺曲线见图2。

图2 热处理工艺曲线

测试结果表明:热处理后,转轮的焊接残余应力下降了58%,满足相关技术要求,退火效果不错,从而提高了转轮的疲劳寿命、抗脆断能力、抵抗应力腐蚀开裂的能力。

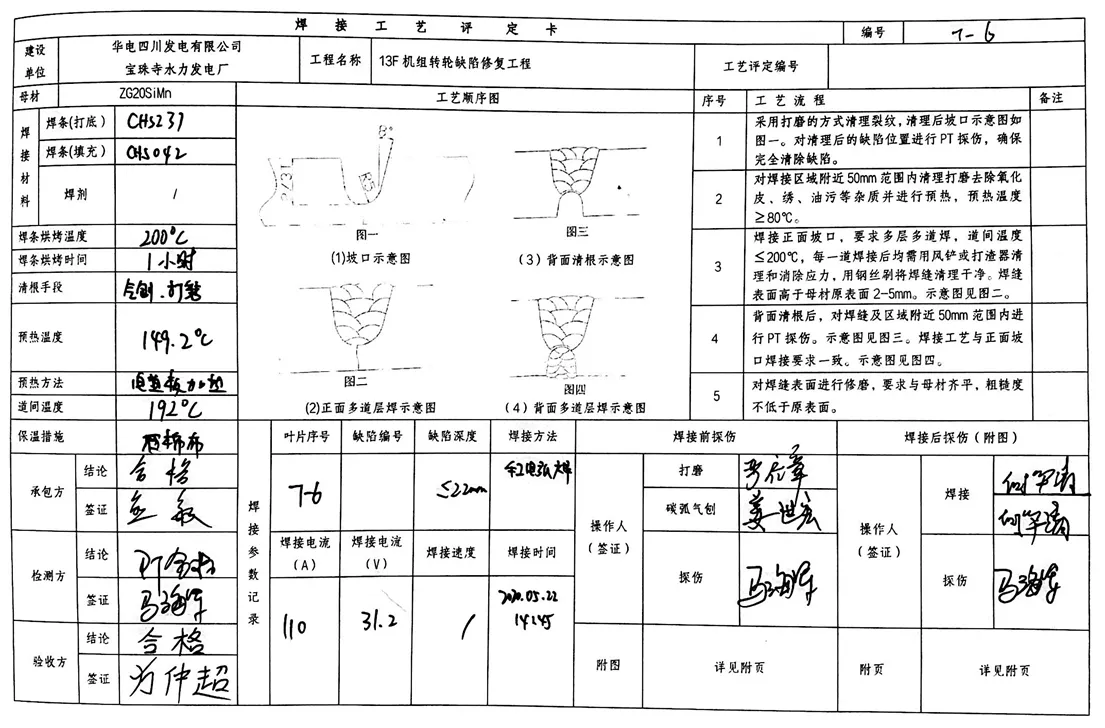

为了对焊接质量全过程管控,我们还编制了焊接工艺评定卡,焊接过程中需做好预热温度、焊接工艺参数、层间温度、消应处理等数据记录。每进行一步工序,各作业人员都要进行签证,保证质量可追溯。

图3 焊接工艺评定卡

同时,在焊接过程中需监视转轮的变形量,在转轮上冠、下环及水轮机大轴的±XY方向分别架设百分表,变形量以每小时不超过0.30mm为宜。机组回装时,用转轮上下止漏环数据验证转轮变形量是否在正常范围内。

4 转轮裂纹修复后的情况

6月2日,机组转轮按上述修复方案修复后,无损(PT+UT)检测结果合格,用标准翼型检测尺检查转轮叶片与上冠焊接R角符合原设计要求。机组回装时,我们用转轮上下止漏环数据来验证转轮的变形量,通过分析计算,转轮变形量较DL/T817-2014立式水轮发电机检修技术规程标准提高了60%,远远优于行业标准,即转轮变形量在合格范围内,转轮也实现了华丽蜕变。

经过汛期的高负荷运转,11月18日,我们进行了13F机组水轮机转轮专项检查,对转轮进行全面的PT检测,检测结果显示转轮只有轻微的气蚀孔,无裂纹产生。说明转轮裂纹修复处理工艺经受住了实践的检验,延长了13F机组转轮的使用寿命,为其它机组水轮机改造赢得了宝贵时间。同时修复质量优良,提高了转轮运行的可靠性,为防洪发电双丰收提供了有力支撑。

5 结论

通过对焊接材料的选择,制定合理的焊接工艺和热处理工艺,及时消除了水轮机重大缺陷,有效控制了残余应力,提高了转轮裂纹修复质量,缩短了修复工期,预防水轮机转轮出现裂纹。宝珠寺水电站13F机组转轮经修复处理后,机组运行后水轮机各项运行技术指标均在正常范围内。对于宝珠寺水电站13F机组转轮裂纹分析与修复处理可为其它电站同类型转轮裂纹的分析与处理提供参考借鉴。

——“AABC”和“无X无X”式词语