放射性碘-131化钠溶液稀释装置研制

李杨 陈林 黄勇 曾松柏 雷嗣烦

摘 要:目前,国内碘Na131I口服溶液的批量化生产都是采用高浓度的Na131I溶液进行稀释后获得,还没有安全性、稳定性和高效性均能满足实际生产需求的自动化稀释装置。因操作必须在密封铅屏蔽热室内进行,为了提高稀释生产的效率,本文设计了一种用于Na131I原料液稀释的全自动装置。该装置采用人机界面和PLC控制箱实现远程操控,以步进电机、高精度蠕动泵等功能部件为执行元件,可顺利完成Na131I原料液稀释的各工艺步骤。经测试,本装置能实现自动化控制,在保证稳定性的同时,极大地提高了生产效率,进行相应的调整可满足其他核素的生产使用,具备实现整条生产线自动化生产的能力,更加适应现代化生产的需要。

关键词:Na131I原料液;自动化;稀释装置;控制

Abstract: At present, the domestic batch production of sodium iodide 131I oral solution is obtained by diluting high-concentration iodine Na131I sodium solution. There is no automatic dilution device with safety, stability and efficiency that can meet the actual production needs. Because the operation must be carried out in a sealed lead shielded hot cell, in order to improve the efficiency of dilution production, this paper designs an automatic device for the dilution of Na131I raw material liquid. The device uses a human-machine interface and PLC to realize remote control, and uses functional components such as stepping motors and high-precision peristaltic pumps as executive components to successfully complete the process steps of Na131I raw material liquid dilution. After many batches of tests, this device can realize automatic control, while ensuring stability, greatly improving production efficiency, and more suitable for the needs of modern production.

Key Words: Na131I raw material liquid; Automatic; Dilution device; Control

目前在核医学领域,利用放射性131I核素进行甲状腺疾病的诊断和治疗基本成为了国内外首选的方法[1-3]。对于131I药物的生产厂商来说,其取得的原料基本都是高比活度的Na131I溶液(以下简称“原料液”,一般比活度为1~6Ci/mL,每瓶总活度约10Ci),在生产使用之前需要先将高浓度的溶液进行稀释[4-5],使其比活度降低到200mCi/mL以下。

131I属于β-衰变核素,半衰期为8.023d,衰变过程中会发射β射线(99%)和γ射线(1%),β射线最大能量为0.6065 MeV,主要γ射线能量为0.364 MeV[6-8]。同时,131I核素还具有较强的挥发性和吸附性,属于高毒性核素,在生产操作的过程中极易产生含131I的放射性气溶胶,其一旦泄漏,极易对外环境造成污染[9],还会对操作人员和公众造成内照射和外照射[10]。

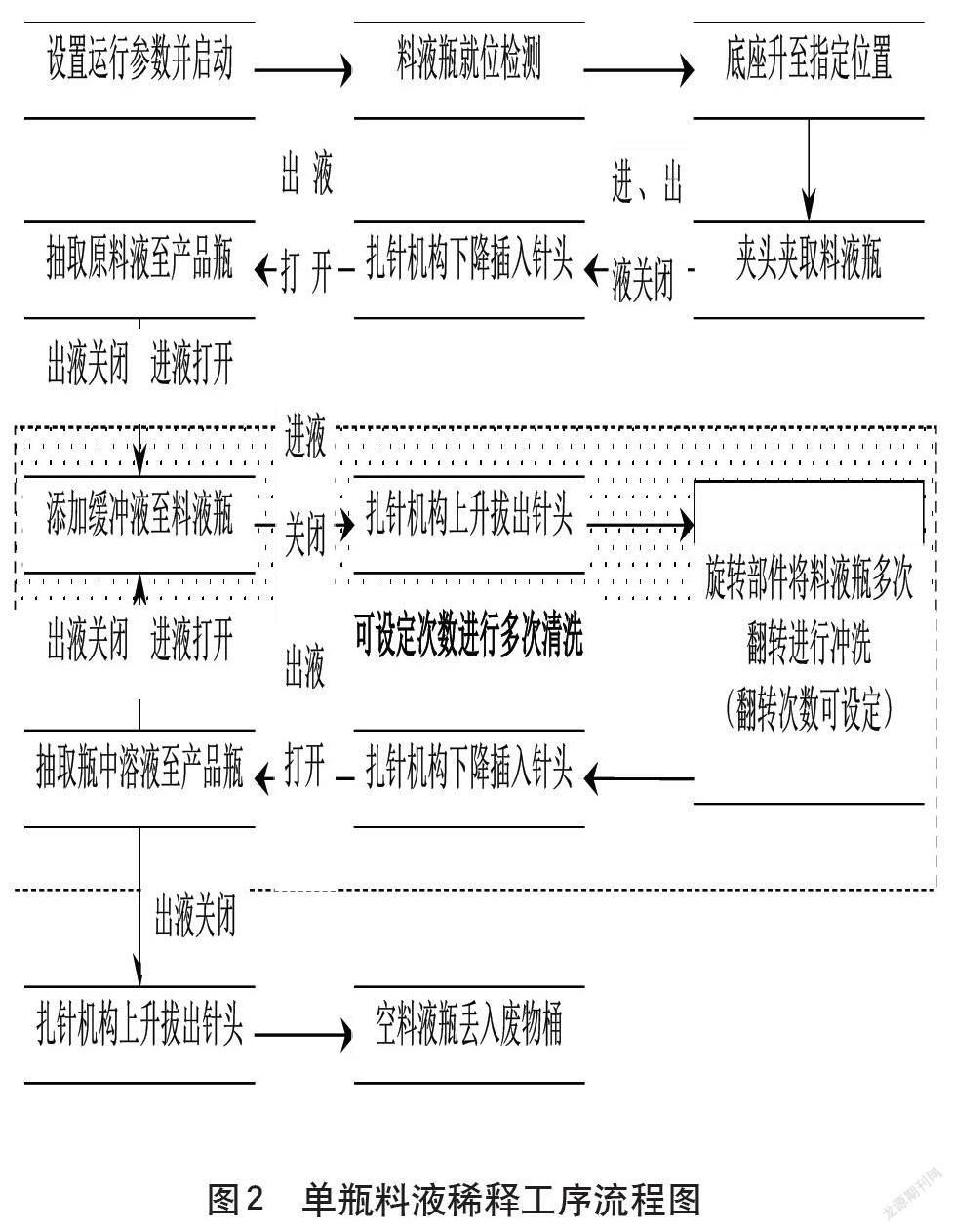

为了保证生产过程的安全,防止131I泄漏,对涉及Na131I产品的生产基本都是在带负压的密封屏蔽热室内进行,其单瓶原料液的稀释操作过程大体如下:

(1)将装有原料液的管制抗生素玻璃瓶(以下简称“料液瓶”)放置于工作台上,将针头插入料液瓶中,用蠕动泵[5]将原料液抽出;

(2)将配制好的稀释用缓冲溶液泵入料液瓶中,然后拔出针头;

(3)将料液瓶不停翻转或摇晃以对其进行清洗,之后再重新插入针头,将其中的溶液抽出;

(4)重复步骤(2)和(3)直至料液瓶中残留的活度尽量低。

而对于较大批量的Na131I产品生产来说,通常一次需要稀释的原料液约为8~20瓶。

1 现有技术存在的问题

目前,在热室内进行Na131I原料液稀释生产的操作方式多为手动或半自动,这样的生产方式不仅总体耗时非常久,而且在操作过程中还存在以下几个方面的问题:

(1)整个过程中需要多次进行针头的插拔和蠕动泵直流电机的正负极切换,操作极其烦琐;

(2)稀释过程中的很多关键步骤都需要人工操作,对操作人员的经验和熟练程度要求很高,出错的风险较大;

(3)料液瓶保护措施不完善,存在破碎的风险;

(4)料液瓶的橡膠塞经过大剂量的辐照后非常容易老化,在针头插拔时会因为控制不够精准而使得其每次扎的位置不同,极易使橡胶塞产生碎屑,碎屑掉入溶液中会对产品质量造成影响;

(5)对溶液进行抽取时,可能因为操作不到位而导致料液瓶中的残留量过多,既造成了原料的浪费,又增加了放射性废物。

针对上述情况,也有一些厂家设计出了自动化程度较高的稀释装置[11]。这些装置大体可分为两类。

一类是只适用于小批量、低比活度Na131I溶液二次稀释的装置,一般用在医院给病人服用Na131I产品前的稀释操作中[12]。

这类装置通常自动化程度较高,在冷实验或者低剂量场下运行时效果很好,但是一旦安装到剂量较高的热室内运行就会出现各种问题。其原因主要是因为在强剂量场下,电离辐射对电气元件的稳定性和使用寿命均有较大程度的影响,从而导致装置运行不稳定或无法使用。

另一类就是可用于大批量、高比活度Na131I溶液的稀释装置,也就是本文设计的这一类装置。

对于这第二类装置,根据目前的调研结果显示,其虽然在实际生产中有一些应用,但仍然存在以下几个方面的缺陷:

(1)无法做到全流程的自动化运行,仍然需要人工辅助操作;

(2)对稀释操作过程中的各种风险考虑不够全面,安全性和可靠性得不到有效保障;

(3)对料液瓶的清洗不到位,且无法将料液瓶中的液体抽取干净,导致放射性原料的浪费和放射性废物的增加;

(4)装置整体尺寸通常较大,占用热室空间。

因此,目前国内尚没有安全性、稳定性和高效性等方面均能满足实际生产需求的高浓度Na131I原料液自动稀释装置。

2 装置总体设计方案

本公司作为国内最大的放射性药品生产商之一,结合多年生产Na131I相关产品的丰富经验,并通过不断地试验和改进,设计开发出了一种非常适用于Na131I原料液稀释生产的自动化装置。

装置分为主机、PLC控制箱[13-14]和外置控制器3个部分。主机部分安装于铅屏蔽热室内,PLC控制箱安装于热室下方,在热室外采用人机界面控制器进行设置和操作,PLC模块控制主机的各个部件实现控制器发出的各项指令。装置主机部分的机械结构[7]如图1所示。

生产前,用机械手[15]将硅胶管套件安装好,套件进液端接入缓冲液,出液端接入产品瓶。生产时,由操作人员在热室外通过控制端设定好运行参数并点击运行,其余操作过程全部由装置自动完成。设置的运行参数可以保存在内存中,之后在同样操作条件下无需再次设定。在整个稀释操作的过程中,操作人员只需要用机械手将装有Na131I原料的料液瓶放置到升降底座13上面,并在稀释完成后将空的料液瓶取下丢入固废收集桶内即可。

装置对单瓶料液的稀释工序流程如图2所示。

2 关键技术原理与实现

针对目前生产过程中的不足和现在装置存在的各种缺陷,本装置在设计过程中需要解决以下2个关键技术问题。

(1)扎针与冲洗:要保证扎针过程的精准,并可实现料液瓶自动清洗,还要在保证料液瓶安全的同时,减少瓶中放射性液体残留。

(2)控制系统:使用简单易操作的软件控制装置的运行,实现稀释操作过程全自动,减少人工干预,提高工作效率。

2.1 扎针机构与旋转冲洗部件

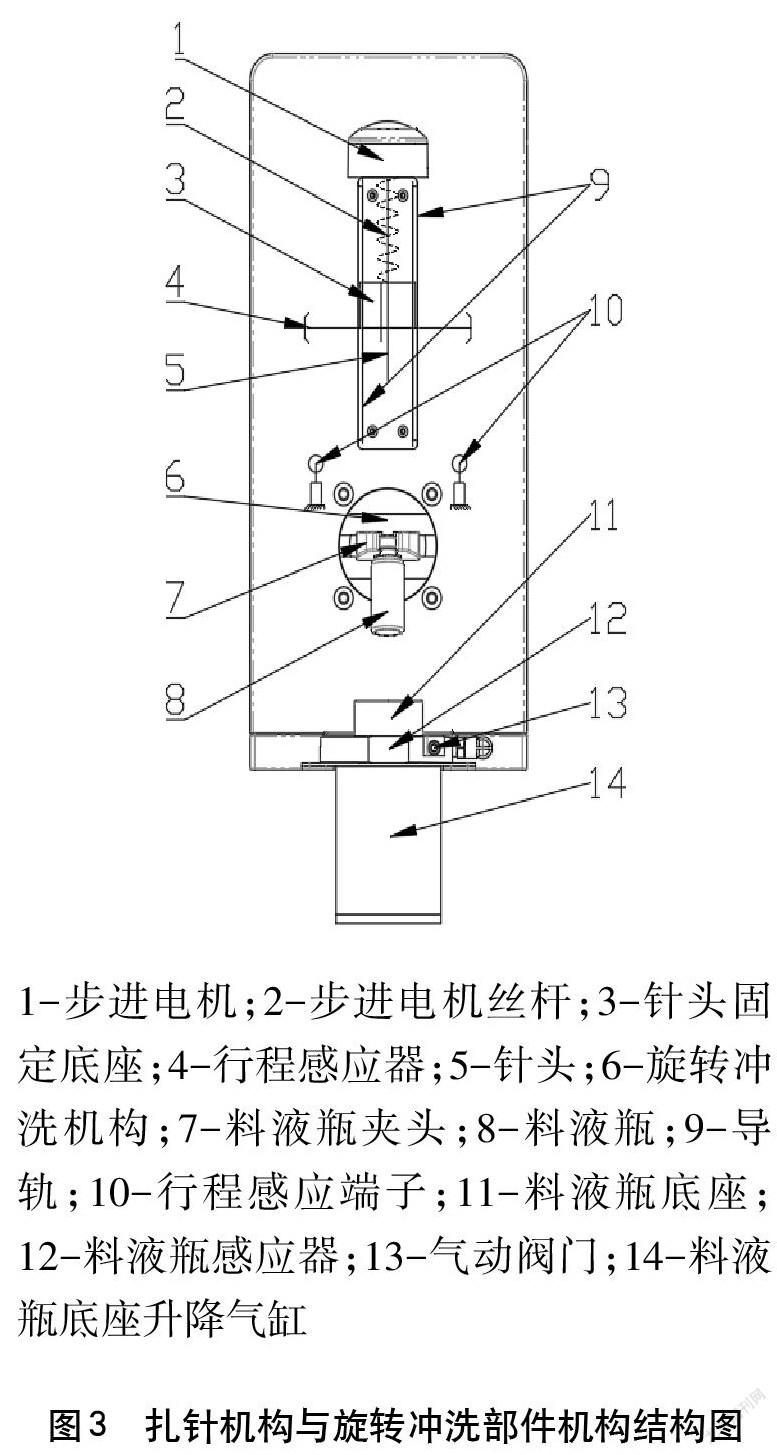

为了保证扎针过程的精准,实现料液瓶自动清洗,本装置在设计过程中经过多次试验和改进,确定了最终的扎针机构及旋转冲洗部件,并将料液瓶夹头与旋转冲洗部件设计为一体式结构,再配合特制的气动升降底座,即可以最少的工序、最小的装置尺寸实现装置的核心功能。其基本結构如图3所示。

扎针机构采用步进电机驱动,其行程是固定的,为了保证扎针过程中,针头既不会把料液瓶扎破,还能将料液瓶的溶液最大程度地抽取干净,针头的长度是根据产品瓶的大小而专门定制的。同时,放置料液瓶的底座也进行了特殊的设计,当料液瓶放入后会根据设定自动倾斜一个小角度,当针头插入后,针尖可以到达料液瓶最底部的边缘位置,从而可以将瓶中的液体抽取得更加干净。

为了防止误操作,装置在料液瓶底座上设置有感应器,只有当感应到料液瓶正确放置时才会将信号反馈至控制单元以执行操作,如果未检测到料液瓶或者料液瓶放置不到位则不会反馈信号,确保不会发生空扎针或者扎针错位等情况。

在完成料液瓶中的原料液抽取后,瓶中依然会有极少量的原料液残留或吸附于料液瓶内壁。经实际测量,单次抽取后料液瓶中残留的放射性总活度基本都在500 mCi以上。为了减少放射性原料的浪费和放射性废物的产生,还必须用缓冲液对料液瓶进行反复的清洗。为实现对料液瓶的自动清洗,装置将料液瓶夹头与旋转冲洗部件设计成了一体式结构,旋转采用气动控制,可以翻转180°,翻转的次数可以根据情况在控制端进行设定。经过验证,一般只需冲洗3次使料液瓶残留的放射性总活度即可降至15mCi以下,这些残留的放射性物质基本都是吸附于料液瓶的橡胶塞上,几乎不可能再进一步地洗脱。

2.2 控制系统

根据主机各个部件的功能需求,装置设计了专门的控制系统。

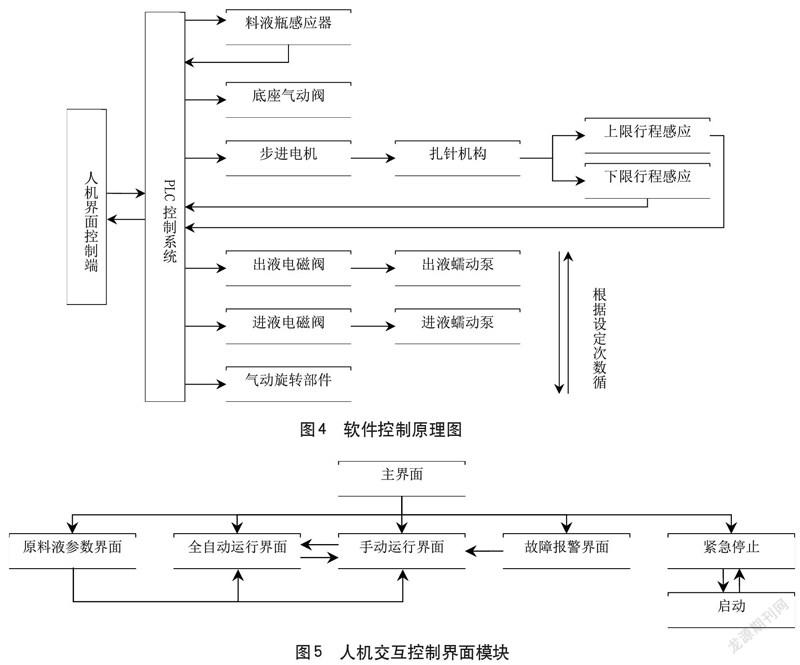

控制系统由控制软件、PLC控制箱及带触摸屏的人机控制端[16]组成。控制软件集成在PLC中,PLC控制箱安装于热室下方,以避免受到电离辐射影响,人机控制端则位于热室前的操作台上,操作人员可以在热室外通过控制端设置装置的运行参数并控制主机的运行。

2.2.1 软件控制原理

控制箱中的PLC接收人机控制端发出的指令并将其转化为电信号,经由屏蔽信号线将信号传输给主机的各功能部件。各功能部件接收PLC控制箱传输的信号,并根据信号完成指定的动作,同时将反馈信号回传至PLC控制箱。软件控制的原理如图4所示。

2.2.2 软件控制端功能

人机控制端位于热室外操作台处,采用人机交互界面系统,其功能主要由以下几个模块构成,如图5所示。

在原料液参数界面中,可以对原料液的体积和总活度进行设定,因为原料来源是固定的,所以该界面的参数一经设定后基本不会进行更改。

全自动运行界面中,可以设定默认清洗料液瓶的次数、每次添加缓冲液的体积、旋转冲洗的次数以及各工序之间的等待时长等。

手动运行界面用来手动控制稀释工序,每一道工序在执行前都需要由操作人员设定好参数并确认后才会继续,一般只有在特殊情况下才会使用。此外,手动运行与自动运行之间也可以根据需要随时进行切换。

故障报警界面用来收集系统反馈的故障信号,一旦发生故障,系统会立即停止目前正在执行的工序,需要操作人员解除故障之后才能继续运行。

急停和启动用来对整个装置的运行状态进行控制,当在生产过程中发生紧急情况时,操作人员可以通过急停按钮终止装置的运行,紧急情况解除后可再次启动装置。

3 结论

在该装置的设计过程中,本公司组织了经验丰富的一线人员及设计人员与加工单位之间就设计方案进行了多次的讨论和修改,其原型机也在我公司的Na131I生产线热室中进行了为期3个月的试运行,其运行情况良好,各功能部件均未出现故障,完全能够满足大批量、高比活度Na131I产品的稀释生产。

目前,该装置的成品已在我公司的新生产线中完成了安装调试,并投入正式使用。其主机及控制器的最终实物详见图6。

该装置有效地解决了目前主流的生产方式和市面上现有的稀释装置存在的各种问题,具有下几个特点:

(1)可以实现稀释全过程的自动化控制,生产效率提高了3倍以上,同时减少了人工干预,降低了出错的风险;

(2)考虑了稀释过程中的各种风险情况,并设计有相应的针对措施,可有效保证料液瓶不会破碎,安全可靠;

(3)稀释过程中可以自动对料液瓶进行多次冲洗,经验证,稀释完成后的料液瓶中残留液体少于0.1mL,残留活度不超过15mCi,极大地提高了放射性原料的利用率,减少了放射性废物的产生;

(4)稀释全过程中,Na131I原料液均处于密封状态,极大地减少了131I核素的挥发,有效控制了放射性气溶胶的产生;

(5)装置主机非常小巧,整体外形尺寸仅为257 mm(L)×230 mm(W)×520 mm(H),非常适合在屏蔽热室内安装使用;

(6)热室内的主机中仅设计有气动部件和直流电机,而PLC控制箱和人机控制端则安装于热室外,有效地杜绝了电离辐射对装置稳定性和使用寿命的影响;

(7)装置软件功能完善,人机界面简洁直观,操作简单方便;

(8)本装置可在触控模块内进行相应的调整满足其他核素的生产使用,且可与其他自动化设备关联使用,具备实现整条生产线自动化生产的能力。

参考文献

[1] 王荣福,吴彩霞.放射性核素及其标记物的临床应用价值[J].同位素,2019,32(3):195-203.

[2] 黄立群,李曙芳,孙鸽,等.放射性核素的治疗应用及展望[J].同位素,2021,34(4):412-420.

[3] 张锦明,杜进.中国放射性药物制备的现状及展望[J].同位素,2019(3):178-185.

[4] 秦传洲,李梅,钟正坤,等.放射性Na131I液体药品自动灌装装置的研制[J].原子能科学技术,2015,49(8):1534-1536.

[5] 肖蓉川,陈守强,宫霞霞,等.同位素液体稀释分装系统设计研发[J].中国辐射卫生,2008(2):222-225.

[6] Enayatolah Yazdankish,Maryam Foroughi,Mohammad Hossein Ahmadi Azqhandi,Capture of I131 from medical-based wastewater using the highly effective and recyclable adsorbent of g-C3N4 assembled with Mg-Co-Al-layered double hydroxide[J], Journal of Hazardous Materials, 2020,389,122151

[7] S. S. Alam,T. Bhattacharjee,D. Banerjee,et al;Lifetimes and transition probabilities for the low-lying states in 131I and 132Xe[J], PHYSICAL REVIEW C 99, 2019,014306.

[8] 黃 伟,梁积新,吴宇轩,等.我国放射性同位素制备技术的发展[J],同位素,2019,(3).208-217.

[9] 李德平,潘自强主编.辐射防护手册(第一分册)[M].北京:原子能出版社,1990:94-95.

[10] 文湘闽,刘忠恕,李兴义,等.碘[131I]化钠口服液生产线辐射防护安全措施评价[J].职业卫生与病伤,2007(4):399-400.

[11] 邵武国,郭宏利,秦红斌,等.高精度放射性药液自动分装系统的研制[J].同位素,2019,32(6):395-402.

[12] 陈守强,柏海平,工霞霞.放射性液体自动稀释分装机的研制开发[J].中国辐射卫生,2008(1):83-85.

[13] 李广义,刘 峰,项茂琳.基于PLC控制的蠕动泵式核素药物自动稀释分装仪的研制[J].医学影像学杂质,2010,20(10):1520-1523.

[14] 董海坤.自动化控制技术与计算机技术的应用研究[J].中小企业管理与科技,2019(36):160-161

[15] 陶建国,陶建军.机械手在同位素自动分装系统中的应用[J].机械工程师,2001(11):55-56.

[16] 郭宁,王瞳,霍力,等.正电子放射性药物自动分装注射系统的设计与测试[J].中国医学科学院学报,2021,43(3):429-434.

3943500338286