铜冶炼烟气中氟对制酸系统的影响及应对措施

丁成芳,邱远鹏

(阳谷祥光铜业有限公司,山东 阳谷 252327)

铜冶炼烟气制酸系统承担冶炼系统生产过程中含硫、氟、铅等复杂成分的烟气回收治理任务,确保治理后的尾气达标排放,是冶炼产业链中不可缺少的部分。 作为下游配套设施,制酸系统能否安全稳定运行,直接受制于冶炼系统的运行情况,其面临的主要难题是冶炼原料成分复杂,造成冶炼烟气成分波动较大。 尤其是当烟气中的氟含量过高时,氟化物会对制酸系统的工艺指标和重要设备的运行造成影响。 近几年来,国外含氟量较高的硫化矿进口量增加,导致冶炼烟气含氟越来越高,对烟气中的氟化物进行研究和控制已成为冶炼烟气制酸企业需要面对的重要课题。

本文从氟对制酸系统的影响进行了系统分析,并根据现场生产实践对铜冶炼烟气除氟工艺流程及氟的分布进行了阐述,给出了某冶炼厂的具体控氟措施。

1 氟对制酸系统的影响

1.1 氟对制酸系统常用材质的危害

大多数铜冶炼厂冶炼烟气制酸系统的循环酸中含氟都较高,净化过程使用的材料包括:FRP、CFRP、SMO254、316L、C276、C22、C2000、锆钛材等,循环酸中氟离子浓度对这些材料的影响程度如下:当浓度高于200 mg/L 时,会对净化使用材料产生影响,但危害不大;当浓度高于400 mg/L 时,会对净化使用材料产生有限危害;当浓度高于800 mg/L 时,会对净化使用材料产生较严重危害。 实际生产中,大多数冶炼厂一塔循环酸中含氟都高达1 000 mg/L以上;当净化系统循环酸液含氟达到1 000 mg/L 以上时,净化电除雾出口二氧化硫气体含氟高于0.5 mg/m3,对二氧化硫风机、干吸塔内衬砖、填料和转化工序触媒、钢材以及硅质合金材料等造成严重腐蚀[1-2]。

1.2 氟对制酸系统的影响

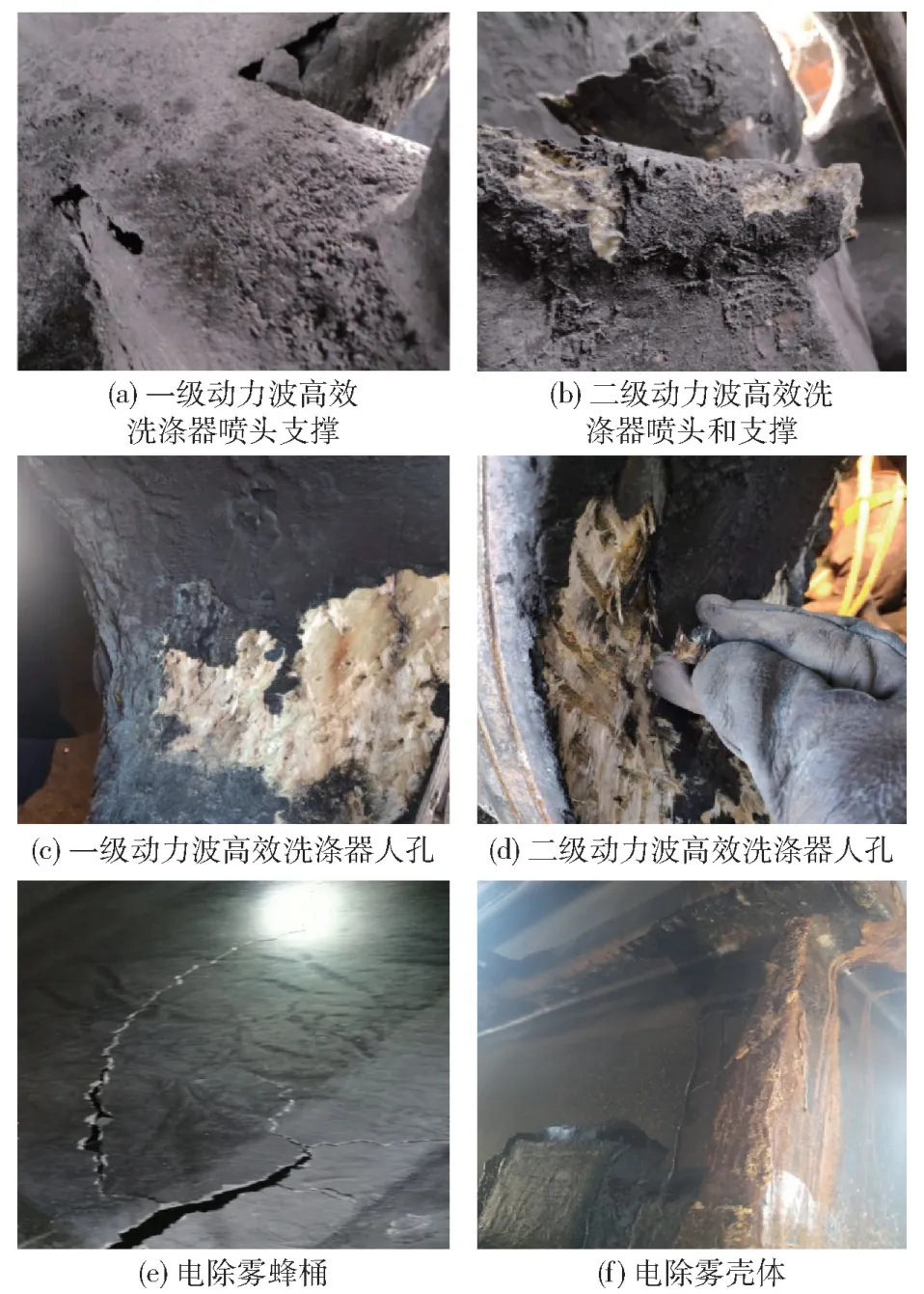

氟化物对制酸系统设备的危害首先体现在其对硅质材料的腐蚀上。 近些年来,由于新型耐氟、耐氯玻璃钢(碳纤维增强复合材料CFRP)的广泛应用,净化设备很少存在此类问题,但当循环酸中氟含量高到800 mg/L 以上时,会对CFRP 造成腐蚀。 制酸干吸工序使用的塔类设备大量采用瓷砖衬里和瓷环填料,在净化工序除氟效果不好的情况下,氟化物大量进入干燥、吸收工序后迅速腐蚀瓷砖衬里和瓷环填料,造成瓷砖或瓷环的粉化,严重影响制酸系统的正常生产和设备寿命。 氟化物对制酸系统的危害还体现在其对泵体、铸铁管道的腐蚀上。 除此以外,氟化物进入制酸后续工序还将对成品酸质量造成影响。 氟对制酸系统设备的腐蚀情况见图1。

图1 氟对制酸系统设备的腐蚀

2 铜冶炼烟气除氟工艺流程及氟的分布

铜冶炼硫化矿普遍含氟,一般在0.02% ~1%之间。 氟在硫化矿中主要以氟化钙的形式存在,其熔点为1 402 ℃,沸点为2 497 ℃。 氟化钙在闪速熔炼1 200 ~1 280 ℃的铜冶炼过程中也有含氟烟气产生,最终的产物为氟化氢和四氟化硅,并进入烟气,随烟气进入制酸系统。 根据文献报道,烟气中80% ~90%的氟以氟化氢形式存在,10% ~20%的氟以四氟化硅形式存在。 烟气中的氟含量取决于冶炼条件及矿石氟含量。 温度高,氟化氢量多;温度低,四氟化硅量多。 除氟的主要化学反应见式(1) ~(4),冶炼烟气成分见表1。

表1 冶炼烟气指标 %

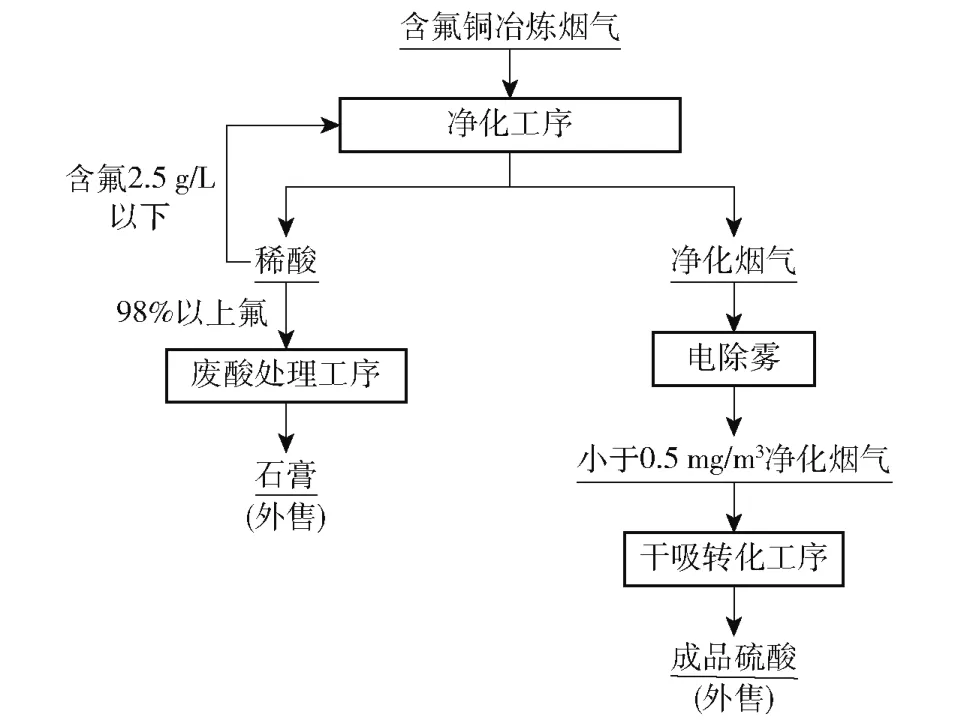

分析该厂铜冶炼系统入炉原矿和制酸净化工序稀酸含氟情况。 在外排稀酸量固定的情况下,原矿含氟越高,净化工序内稀酸含氟就随之升高,如净化稀酸外排量一定时,当入炉精矿含氟品位在0.01% ~0.05%之间时,净化工序稀酸内的含氟量在500 ~1 000 mg/L;当入炉精矿含氟高于0.05%时,稀酸内含氟量上升到1 000 mg/L 以上;当入炉精矿含氟量达到0.08%以上时,稀酸内含氟高达1 500 mg/L 以上。 以此推算,精矿内氟总量的40% ~60%,随冶炼烟气进入制酸净化工序,大部分通过一级高效洗涤进入稀酸内,以HF 和少量SiF4形式存在,少部分随烟气进入后续工序。 铜冶炼烟气除氟工艺流程及氟的分布见图2。

图2 铜冶炼烟气除氟工艺流程

冶炼烟气含氟高的情况经常发生,大量氟进入制酸系统必须进行处理和控制,如不进行固氟,会对制酸系统的设备运行、工艺指标造成影响。含氟冶炼烟气进入制酸系统后,净化工序可通过大量补加新水来降低循环酸中的HF 浓度,但这样会产生大量废酸,加重废酸处理系统负荷,甚至可能超出废酸系统处理能力;反之,当净化工序稀酸含氟高,但新水补加、废酸外排不及时时,氟在净化工序去除效率会降低,影响后续工序的设备运行和工艺指标。 净化工序补水是控制制酸系统氟去除效率的重要措施,净化工序补水、废酸外排同时受稀酸酸浓、砷含量等其他因素影响,需综合考虑确定补水量,净化工序单套系统补水量一般控制在15 ~30 m3/h。

3 高氟烟气的除氟原理及应对措施

3.1 高氟烟气除氟原理

冶炼烟气中的氟化物有以下三种情况:①以固态存在,可利用冶炼后续的收尘系统将其去除;②以气态形式存在,但烟气中存在能固氟的粉尘,被固化的氟化物在进入制酸系统时,可以很容易地被洗涤除去;③以气态形式存在,且烟气中不存在能固氟的粉尘,氟化物的去除只能在制酸系统的净化工序进行。 铜冶炼烟气中进入烟气制酸净化系统的氟主要是气态,大部分气态氟化物在净化工序被洗涤酸吸收进入液相;少部分仍存在于气相。

净化工序主要包括一级高效洗涤器、气体冷却塔和二级高效洗涤器,各高效洗涤器和塔之间需要串酸来维持水平衡,洗涤酸串酸采取由稀向浓、由后向前的方式。 制酸系统第一台洗涤设备为一级高效洗涤器,循环酸浓度为2% ~10%;第二台设备为气体冷却塔;最后一台洗涤设备为二级高效洗涤器。一级高效洗涤器的循环稀酸中含氟最高,因此向其中添加除氟物质水玻璃最有效。 氟的溶解度随洗涤酸浓的升高而降低,当净化稀酸到达一定浓度时,除氟效率会下降,此时需向废酸处理工序排酸,同时补充工艺水,以保证除氟效率。

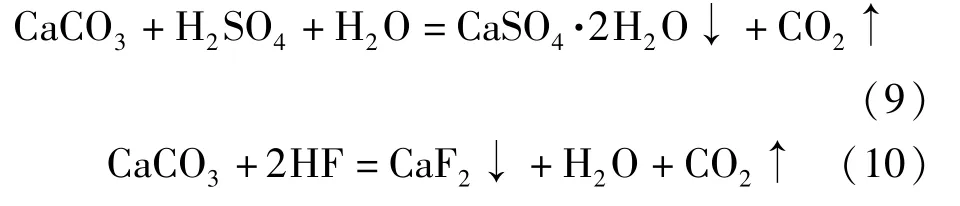

净化工序产生的稀酸需要进行中和处理,一般采用加入石灰石和电石渣的方式将废酸中的氟转化成氟化钙进入石膏。

净化工序三塔处理后的烟气经过电除雾净化后,进一步去除了其中的氟及其他杂质,经化验分析达标后可进入两转两吸工序,生产成品硫酸。

净化工序添加的除氟物质一般包括水玻璃、玻璃纤维、石英石等。 水玻璃具有流动性,可加入循环酸中以降低水相中的HF 含量,达到提高烟气除氟效率的目的;玻璃纤维比表面积大,适宜与气相中的HF 直接反应;石英石价格低廉,比重大,粒度大,适宜制作成固定床。 净化氟化物大部分被洗涤进入液相,且由于石英石需要大型固定床,添加不方便,因此该冶炼厂选用水玻璃除氟[3]。 净化工序添加水玻璃(Na2O·nSiO2)固氟主要化学反应如式(5) ~(8)所示。

净化工序固氟生成的氟硅酸钠在pH <1 时水解量很小,可以忽略不计;在pH 值为3.5 ~3.55时,能稳定水解生成氢氟酸。 污酸处理石膏生产工序pH 控制在3 ~ 3.5 之间,主要化学反应见式(9) ~(10)。

3.2 应对措施

1)控制氟来源。 对熔炼、吹炼炉烟气在余热锅炉、旋风分离器和袋式收尘器各处的工艺指标进行控制,并做好定期清理,以减少进入制酸系统的含氟物质;同时根据制酸系统负荷,合理调配高氟矿和低氟矿,控制好入炉精矿的含氟品位,控制进入制酸系统氟量的稳定性。

2)保证净化工序的除氟效率。 定期检查一级高效洗涤器逆喷管和喷头,保证其完好性和工作状态,通过良好的气液接触将冶炼烟气中的大部分氟化物洗涤进入液相,再通过气体冷却塔和二级高效洗涤器去除烟气中剩余的氟化物,最终氟化物形成大量HF 和少量SiF4。 为防止净化稀酸内氢氟酸含量过高导致烟气氟化物去除效率下降,将一部分稀酸脱吸后送去废酸处理[4-5]。

3)适当添加水玻璃,保证稀酸中的低氟含量。随着净化流程的进行,稀酸里的氢氟酸逐渐升高,如果仅靠排稀酸来降低氢氟酸浓度,废酸排放量将会很大。 制酸系统定期对净化工序稀酸取样,分析稀酸内氟含量,进而判断是否向一级高效洗涤器添加水玻璃,根据实践经验,当净化稀酸内氟含量在400 mg/L左右时,通过加水排酸即可将氟对设备和工艺指标的影响降低至可接受的范围内,但当稀酸内氟含量到达800 mg/L 以上时,需要添加水玻璃将氢氟酸转变为氟硅酸钠,氟硅酸钠是属于配位盐即络盐,在PH <1 时很稳定,对净化设备不会造成危害,同时稀酸中游离的F-及氢氟酸均会减少,从而保证冶炼烟气氟化物的去除效率,避免氟化物对设备和工艺指标造成影响。

4)均匀加入稀释后的水玻璃,配置DCS 检测系统,保证设备正常运行。 水玻璃是黏稠液体,水玻璃里的氧化硅含量越高,黏度越大,越易于分解硬化,粘结力越大。 由于水玻璃黏度大,添加时不能直接加入,需要稀释后再向一级高效洗涤器内添加。 为了保证添加的均匀性,可采用计量泵或在泵出口增加回流管道,水玻璃添加到一级高效洗涤泵进口,再利用一级高效洗涤泵进行循环反应,水玻璃溶液浓度越低,流动性越好,反应越充分,如果稀释不好则会导致管道堵塞、泵堵塞,使得电流、振动值变大、出口压力变小,利用DCS 对水玻璃添加及泵的各项运行情况实时监控,可确保除氟效率和设备运行正常。

4 实施效果

二级电雾出口烟气要求指标控制在F 含量≤0.5 mg/Nm3、As 含量≤0.5 mg/Nm3、酸雾≤5 mg/Nm3、尘≤2 mg/Nm3。 通过采取上述应对措施,湿法除氟后的烟气经电除雾器进一步净化,完全可以达到上述指标,不会对后续工序的设备和运行指标造成影响。 净化工序固氟后稀酸含氟量如表2所示,净化后的烟气含氟情况如表3所示。

表2 净化工序稀酸F、As 含量

表3 净化后烟气指标 mg/Nm3

从电除雾视镜日常观察情况和二氧化硫风机出口烟气成分化验结果来看,烟气中的氟绝大部分在净化工序去除,满足了后续工艺的要求。 制酸系统月修和冷修时对设备进行检查,未出现大面积的腐蚀、坍塌、破损等情况,该厂铜冶炼烟气制酸系统氟的影响得到了有效控制。

5 结论

某冶炼厂针对制酸系统除氟问题,对除氟流程中氟的分布情况及除氟原理进行了分析,确定了合理的应对方案,包括控制入炉精矿含氟尽可能在0.05%以下、加强一级高效洗涤器的日常维护保证净化工序除氟效率、适当添加水玻璃、保证水玻璃稀释均匀加入等。 通过采取上述应对措施,湿法除氟后的烟气经电除雾器进一步净化,二级电雾出口烟气完全达标,F 含量≤0.3 mg/Nm3,As 含量≤0.05 mg/Nm3,酸雾浓度≤5 mg/Nm3,尘含量≤2 mg/Nm3,不会对后续工序的设备和运行指标造成影响。 后期进行系统月修和冷修时,未发现设备的大面积腐蚀、坍塌、破损等情况,该冶炼厂铜冶炼烟气制酸系统中的氟得到了有效控制。