基于丝状单元的木塑复合板材制备及包装应用性能研究

(北京林业大学 材料科学与技术学院,北京 100083)

0 引言

随着我国经济的迅速发展,物流运输量不断提升,对于包装箱、托盘等包装设备的需求量也不断攀升[1-3]。传统包装箱和托盘的原材料大多是木材,木材本身存在材质不均、含水率高等缺点,在使用过程中容易导致尺寸稳定性差、易霉变等现象[4],研究开发绿色环保、经济耐用、可持续性良好的包装材料成为了目前包装领域的热点。木塑复合材料是一种以木粉、竹粉、农作物秸秆等木质纤维原料与聚合物复合而成的环保复合材料,兼具木质材料和塑料的双重优点,具有结构强度高、易加工、防腐耐水性能好等优良品质[5]。木塑复合板材的制备,可以废弃塑料作为粘接材料,不但减少了废弃物对环境的污染,实现了不可降解塑料的再次利用,而且能使一些植物秸秆充分利用,保护资源,从而真正实现了绿色可持续发展。由于木塑复合材料利用木材和热塑性塑料作为原材料,可从源头上解决传统人造板因为使用脲醛和酚醛胶黏剂释放甲醛等挥发性有害气体的污染问题,并且因其具有可使用回收料和再次回收利用等许多特点,已逐渐替代传统木质材料成为一种新型绿色环保的包装材料[6-8]。

市面上多以塑料、木粉或木材单板为原料,采用热压法进行木塑复合材料的制备。范世杰[9]等以木粉、PE树脂为原料,采用先混炼后热压两步法工艺,考察了热压时间、热压温度、材料密度对板材静曲强度、弹性模量、握螺钉力等物理力学性能的影响。任从容等[10]采用正交表进行试验设计,分析热压温度、热压时间、热压压力和聚乙烯膜用量对复合材料物理力学性能的影响。但由于塑料粉末原料通过木质原料之间的空隙滑落至板坯底部导致塑料原料在产品中分布不均,极性的木粉与非极性的塑料界面结合强度低,因此所制备的木塑复合材料力学性能较低[11-12]。因此,目前部分学者通过研究增加木质原料的长径比,使用丝状热塑性塑料替代塑料粉末原料,增加塑料基体与木材质之间的接触面积,制备含有大尺寸木质单元的木塑复合材料,增加木材与塑料复合材的性能[13-15]。

本研究以大长径比桉木丝状单元和热塑性塑料丝状单元为原料制备新型定向木塑复合板,通过单因素试验分析板材的力学性能,得到优化值进行托盘包装箱的仿真模拟分析,为该包装箱在不同工况下的应用提供参考。

1.1 试验材料

采用自制疏解机将厚度1.5 mm的桉木单板疏解制得桉木丝,木丝宽度为1.5~2 mm,长度25~30 mm。高密度聚乙烯(HDPE)薄膜购自武汉市凯蒂塑料制品有限公司,单层薄膜厚度约为0.03 mm。将薄膜裁剪成条状,宽度2 mm。异氰酸酯偶联剂(MDI),牌号为pm200,购自烟台万华聚氨酯股份有限公司。使用时按质量比1:1与丙酮混合稀释,喷涂在木丝与塑料丝表面。

1.2 复合板材制备工艺

复合板材的工艺流程如图1所示。试验分为无偶联剂添加、有偶联剂(含量为板材质量的2%)两组。

图1 复合板材制备工艺流程Fig.1 Preparation technology of wood - plastic composite plate with oriented filament

木丝和塑料混合物分三层进行定向铺装,铺装方式如图2所示。控制材料厚度10 mm,将板坯在180 ℃下热压,480 s时压力降为零并保持零压力30 s对板坯进行放气。转移至冷压机在室温和1 MPa压力下保压20 min取出制成复合板材。复合板材的制备工艺参数如表1所示。

图2 复合板材铺装方式Fig.2 Directional filamentary element wood-plastic composite panel hot pressing process

表1 复合材料工艺参数Tab.1 Process parameters of composite materials

1.3 物理力学性能测试

复合材料板材经24 h自然堆放后裁边,按国家标准GB/T 17657—2013《人造板及饰面人造板理化性能检测方法》分别进行静曲强度、弹性模量、内结合强度、吸水厚度膨胀率的性能检测,不同条件测10个试件,取平均值。

1.4 有限元分析

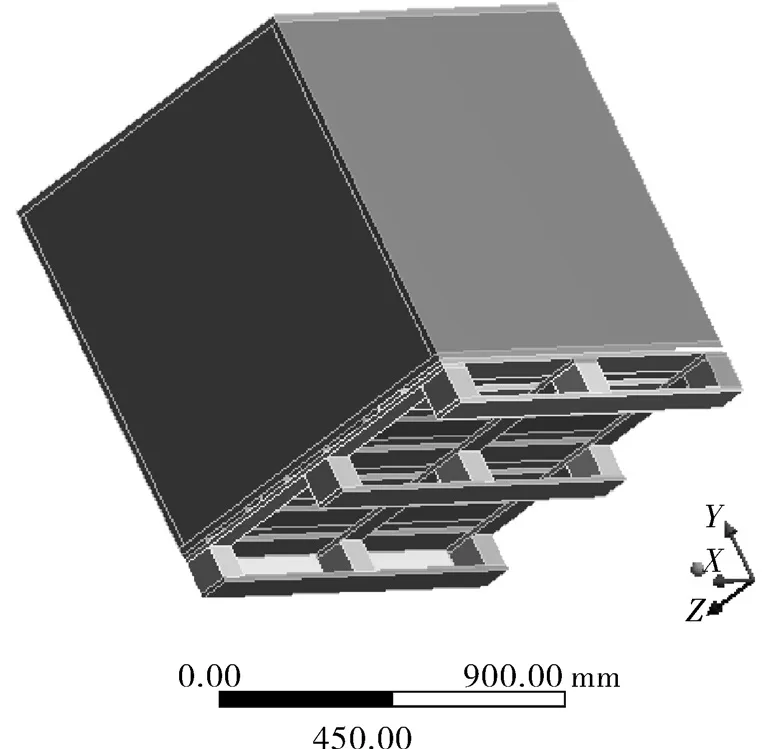

采用Solid Works软件进行三维建模,并将模型导入Workbench软件进行力学仿真计算,分析带托盘包装箱在不同工况下的应力及位移云图。木箱箱体尺寸为1 200 mm×1 000 mm×1 000 mm,底部托盘尺寸为1 200 mm×1 000 mm×120 mm。基于特征的参数化造型功能建立木箱模型(见图3)。

图3 木质托盘包装箱模型Fig.3 Model of wooden tray packing box

2 结果与分析

2.1 密度对木塑复合板材性能的影响

图4所示为HDPE含量为30%的板材,密度分别为0.3、0.4、0.5 g/cm3时对板材性能的影响。静曲强度是表征复合板材从受力弯曲到断裂时所能承受的压力强度,静曲强度值越高,表明复合板材的抗弯曲破坏的能力越强;弹性模量是工程建筑材料重要的性能参数,是衡量物体抵抗弹性变形能力大小的尺度;内结合强度是反映复合板材内部胶合质量好坏的关键。由图4(a)~(c)可知,该复合板材的物理力学性能和耐水性能与材料的密度无明显的线性相关性。

图4 密度对板材性能的影响Fig.4 Effect of density on physical and mechanical properties of the board

材料的密度为0.5 g/cm3时,其静曲强度和弹性模量处于最大值,而密度为0.4 g/cm3时却为最小值,分析其原因,可能是当密度为0.3 g/cm3时板材内部的空隙较多,由于HDPE其独特的热塑性性质,使其热熔并在压力的作用下进入木丝板的空隙,HDPE无规则填充空隙增加了机械互锁,木丝与HDPE之间的界面结合性能有所增强,提升了板材的静曲强度和弹性模量;而密度为0.5 g/cm3时,板材内部空隙减少,板材结构更为致密,其静曲强度和弹性模量大幅提高。材料的内结合强度在0.08~0.18 MPa之间,随密度的增大先平稳变化后显著增长,材料的密度增大导致其内部结构更加密实化,内结合强度也随之增大。

吸水厚度膨胀率是高湿环境下复合材料的重要性能之一,特别是室外用材对吸水厚度膨胀率和吸水率有极其严格的要求,板材密度对复合板材吸水厚度膨胀率的影响见图4(d)。材料吸水厚度膨胀率随密度的增加变化率稳定在22%~25%、78%~82%范围内,材料的吸水率和材料密度没有统一的线性关系,这是由于材料试件的比表面积大,吸收的水分均匀分布在材料各部分,从而导致吸水后变化较小。

2.2 偶联剂对木塑复合板材性能的影响

表2所示为MDI偶联剂对HDPE含量为30%、密度为0.3 g/cm3的复合板材性能的影响。MDI偶联剂通过与木材中的羟基发生化学反应,可以提高木材纤维表面的能量,从而提升材料的界面特性。通过表3中力学性能数据的比较发现,添加MDI偶联剂后,材料的静曲强度和弹性模量有了显著提高。对于30%HDPE的材料,添加偶联剂后静曲强度由5.33 MPa提升到9.38 MPa,提高了75.98%,而弹性模量提升了近1倍。添加2%MDI后,板材的内结合强度提高2倍。分析其原因,木材属于亲水性材料,而HDPE是疏水性材料,在不经过处理的情况下将两种材料直接混合进行热压,两种材料的界面结合效果很差,而MDI分子与HDPE分子的相容性很好,能够与HDPE连接。另一方面,MDI在反应过程中可以通过接枝共聚体使HDPE基体改性,使其与HDPE的胶合能力更强,从而使材料之间的连接更加紧密,力学性能整体增强。

表2 MDI偶联剂对高塑料含量复合板材性能的影响Tab 2 Effect of MDI coupling agent on properties of composite board with high plastic content

通过表2中吸水厚度膨胀率的比较发现,未添加MDI、HDPE含量30%的材料其吸水厚度膨胀率高达26.08%,而添加MDI偶联剂的材料耐水性能显著提高,其吸水厚度膨胀率减小了61.7%,仅为9.99%。复合板材中HDPE为憎水性材料,几乎不吸收水分,因此影响其吸水厚度膨胀率大小的主要因素是木材。木材分子中的羟基和水分子之间具有很好的结合性,能形成氢键,一方面使木材本身的体积增加,另一方面是木材与HDPE之间的连接效果变差,彼此间的距离增加,从而使复合板材吸水后厚度增加。添加MDI后使得木材与HDPE连接紧密,彼此间隔变小,同时MDI与HDPE产生接枝反应,生成的共聚物为拒水材料,当它与木纤维进行复合时,偶联剂会使纤维表面的氢键减少,部分纤维分子被共聚物所包裹,隔绝水的能力更强。

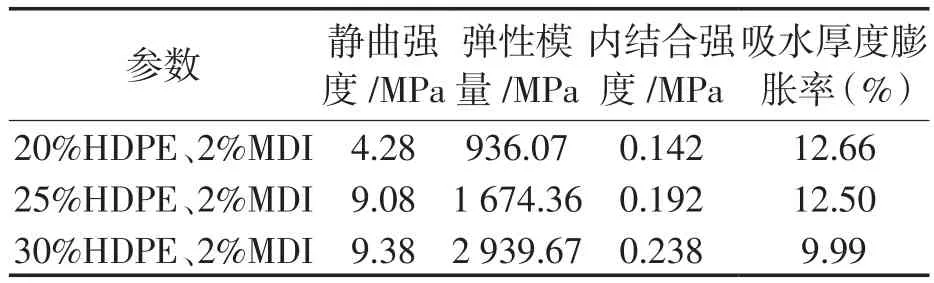

2.3 HDPE含量对复合板材性能的影响

添加2%MDI偶联剂条件下,20%、25%和30%三种HDPE含量的三种板材性能见表3。通过表3可以看出,随着HDPE含量的增加,复合板材的静曲强度、弹性模量和内结合强度都有所增加。与HDPE添加量为20%的板材相比,质量分数为30%的板材的静曲强度、弹性模量和内结合强度分别增加了119%、214%、167%。

表3 HDPE含量对复合板材性能的影响Tab 3 Effect of MDI coupling agent content on properties of the composite board

随着HDPE含量的增加,板材的物理力学性能有着明显提升,这主要是由于HDPE独特的热塑性性质。在复合板材热压过程中,塑料熔化并在压力的作用下进入木材刨花间的空隙,HDPE无规则填充空隙增加了机械互锁,形成了与木材刨花更好的连接,从而最终增强定向木塑复合刨花板的物理力学性能。

随着HDPE含量增加,定向木塑复合刨花板的吸水厚度膨胀率逐渐变小。HDPE塑料为憎水性材料,其添加量越大,则亲水性的木材含量越少,产品中能吸水膨胀的物质也就越少;此外,塑料包裹木材,减少了水分进入木材的通道;再者,塑料在产品中形成连通的网状结构,阻碍了木材的吸水膨胀。因此,HDPE含量越高,吸水厚度膨胀率越低。

3 应用仿真分析

由于木包装箱在实际应用过程中大部分受到的是静力载荷,因此对包装箱进行静态分析,即模拟包装箱在堆码和静载状态下的位移和应力变化。根据实际流通过程中的实际压力和试验平均压力,确定模拟实际工作压力为10 kN。

泊松比与弹性模量的关系为:E=2.044 5G+0.068 1、G=E/2(1+v)。根据本文性能测试结果所得数据,确定优化工艺下材料试样为添加2%MDI、HDPE含量30%、密度为0.3 g/cm3的复合材料[16-18]。将其弹性模量E=2 939.67 MPa代入得到剪切模量G=1 404.53 MPa,泊松比为v=0.05。

堆码和静载状态下,约束面为托盘底面,主要受力面为顶板和底板,通过软件将载荷分别施加在顶板和底板;侧面冲击和垫块冲击的状态下,主要受力面为侧板和垫块,通过软件将载荷分别施加在相应位置。有限元仿真模拟分析下,包装箱在堆码、静载、侧面冲击、垫块冲击4种不同工况条件下的位移云图和应力云图如图5、图6所示。

图5 包装箱位移云图Fig.5 Displacement nephograms of packing box

图6 包装箱应力云图Fig.6 Stress nephograms of packing box

图5、图6中深色部分为板材抗压试验仿真中变形、应力及应变较大,易产生破坏的位置。可以清楚地看到:

(1)在堆码工况下,包装箱位移主要发生在顶板的中部,受力部位主要为顶板的4个角。

(2)在静载工况下,包装箱位移主要发生在底板与托盘的连接处,主要受力部位为底板中央托盘所撑垫的位置。

(3)在侧面冲击工况下,包装箱的变形主要发生在侧板的中部,主要受力部位为侧板的四个边与其他板连接处,其中侧板和底板的连接处受力最大。

(4)在垫块冲击的工况下,包装箱的变形主要发生在垫块与底板的连接处,主要受力部位为垫块与地面接触的位置。

综上所述,在实际操作中,应根据包装箱不同的工况条件,对包装箱的易损坏部位进行进一步优化改良设计,加强对其内部产品的保护,减少包装箱在应用中的损耗,提升包装箱的使用寿命,从而实现更大的经济效益。

4 结论

(1)本试验范围内,密度对板材性能的影响呈非线性关系。HDPE含量的增加和偶联剂的添加均能有效提升板材的性能。试验条件为2%MDI、密度为 0.3 g/cm3、HDPE 含量 30% 的板材物理力学性能和耐水性能最佳。

(2)对 2%MDI、密度为 0.3 g/cm3、HDPE 含量30%的板材所制得的包装箱进行有限元仿真分析,得到材料在堆码、静载、侧面冲击、垫块冲击4种不同工况条件下的位移云图和应力云图,对易损部位进行研究分析,对于包装箱的系统优化设计具有良好的指导意义。

(3)本研究以木丝和HDPE丝作为原材料制备的新型木塑复合板材,是一种原料来源广泛、无游离甲醛释放、可多次回收利用的绿色包装材料。下一步的研究中,可通过对板材进行改性处理提升板材的附加性能,使得该板材在包装储运方面具有更广阔的应用前景。