4DL-5A 型蚕豆联合收割机关键部件设计与优化

杨 光,陈巧敏,夏先飞,陈建能,宋志禹

(1. 农业农村部南京农业机械化研究所,南京 210014; 2. 浙江理工大学机械与自动控制学院,杭州 310018)

0 引 言

蚕豆别名胡豆、佛豆、罗汉豆等,是一年生(春播)或越年生(秋播)的草本植物,具有很高的经济价值,集蔬菜、饲料及工业原料生产于一身,属粮食、经济兼用型作物。除大豆、花生、豌豆之外,蚕豆是中国目前种植面积最大、总产量最多的食用豆类作物,其种植规模和年度产量也均居世界第一位。据统计,2017 年中国干籽粒食用豆播种面积约为344×104hm2,总产量大约为548 万t,其中蚕豆的种植面积约为80×104hm2,总产量约为160 万t[1-2],对调整饮食结构和保障农民增收致富具有重要作用。

国外在食用豆收获方面开展的研究较早[3-4],例如:日本是世界上最大的小豆消费国,也是小豆生产机械化水平相对较高的国家,日本国内的农机制造商开发出小豆专用收获机具并已进行较大范围的应用,但仅在日本国内销售;荷兰普罗格集团(Ploeger Oxbo Group)研发出青豌豆联合收割机,在荷兰、法国和美国均有销售和应用,旗下的Ploeger EPD 540 和Oxbo6156 系列联合收割机在进行青豌豆收获作业时效率高、破损低,但机型较大,总质量超过20 t,且价格昂贵,适宜在大规模种植地带作业。

国内食用豆收获机具的发展较晚,缺乏专业作业机具,部分地区有采用改进的稻麦联合收割机或谷物脱粒机进行食用豆收获和脱粒作业,经验表明稻麦收割机采收食用豆会出现较高破损率,无法满足使用要求。蚕豆由于品种多样、作物特征差异大、秸秆占比大、籽粒尺寸大而不规则,在机械化收获作业时,极易发生籽粒破碎和较高的秸秆杂质率,机械化收获难度大。当前收获阶段大都依靠人工割晒、脱粒[5-6]和清选完成,作业强度大、生产成本高,不利于产业的健康发展。

针对上述问题,本文参考已有稻麦联合收割机割台装置[7-9]、脱粒装置[10-14]、清选装置[15-17]等关键部件设计了4DL-5A 型蚕豆联合收割机,并通过正交试验结果和响应曲面方法对整机田间作业参数进行了优化。

1 总体结构与工作原理

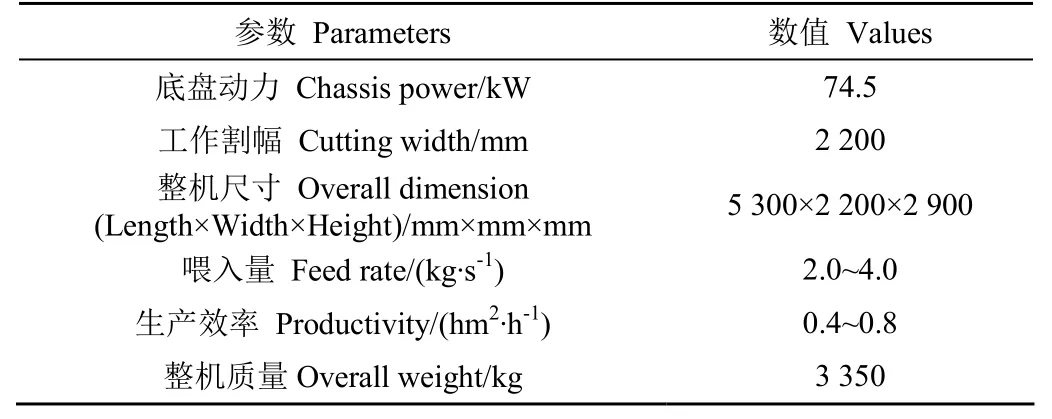

4DL-5A 型蚕豆联合收割机由底盘、割台装置、逐稿装置、提升装置、粮仓、脱粒装置、振动筛等组成,总体结构如图1 所示。作业过程如下:通过液压缸调节割台装置高度,使割刀位于最低结荚下方,确保没有漏割,当机器前进时,蚕豆秸秆在拨禾轮的引导下进入割台装置,切断后的秸秆通过逐稿装置输送至脱粒装置,在脱粒装置内完成籽粒与豆荚分离、秸秆粉碎的作业,经振动筛和风机清选后,分别由一次提升装置和二次提升装置输送至粮仓,从而完成蚕豆的机械化收获作业,主要参数如表1 所示。

表1 4DL-5A 型蚕豆联合收割机主要参数Table 1 Main parameters of 4DL-5A faba bean combine harvester

2 关键部件设计

2.1 割台装置

割台装置是蚕豆联合收割机比较重要的装置之一,收获时籽粒损失主要来源于割台损失,对割台装置的设计直接影响到整机收获的损失率。由于蚕豆秸秆较长,蚕豆联合收割机割台装置进行了加长处理,由螺旋输送器、拨禾轮升降杆、拨禾杆、偏心拨禾轮、拨禾轮拨齿、曲柄连杆结构和往复式切割器等组成,其结构如图2 所示。

2.1.1 刀片结构参数分析

往复式切割器是把蚕豆秸秆夹持在动刀片之间进行切割的,其刀片结构参数对切割器功耗和可靠性影响很大,其中切割角α是影响切割阻力和夹持稳定性的重要因素。研究表明[18],随着切割角的增大切割阻力会减小,但切割器的夹持稳定性受到严重影响,进而影响收获作业时整机前进速度,前进速度过快则难夹持住导致漏割,前进速度过慢则收获效率低。以刀片刚夹持住蚕豆秸秆时进行分析,其受力分析如图3 所示。

综上所述,当刀片的切割角小于摩擦角时,可满足蚕豆秸秆被夹持住,即α≤φ。蚕豆联合收割机选用的刀片刃部高度为50 mm,刀片底宽76 mm,顶宽17 mm,刀片厚度3 mm,切割角α为30°,可满足使用要求。

2.1.2 拨禾轮

拨禾轮在收获作业中对作物损失率和切割效率起到非常重要的影响,是割台装置重要组成部件之一。主要是将倒伏作物扶起和直立作物一起送入切割器完成切割作业,需同时满足稳定推送和垂直入禾两个条件:有一些蚕豆品种秸秆含水率较高或者田间杂草较多,需保证在推送切割前不发生回弹,推送切割后不发生缠绕;垂直入禾可以降低拨禾轮对秸秆和豆荚的击打频率,减少因过多碰撞击打而产生的损失。

速度比λ指拨禾轮最大外圆处圆周速度与收割机前进速度的比值,λ必须大于1 才能完成拨禾作业,但λ也不能过大,否则会由于拨禾轮击打秸秆次数过多而造成豆荚炸裂,进而产生籽粒损失,实际作业中使λ处于一个合理的范围内,参考《农业机械设计手册》,根据拨禾轮拨板数、作业速度、以及收获时作物的成熟程度,本文λ设计值取1.5~1.8,这样既能完成拨禾作业又能降低损失,拨禾轮半径R满足下式:

式中λ为拨禾轮速度比;e为切断茎秆重心g到植株顶端的距离,mm;l为蚕豆秸秆高度,mm;h为切割高度,mm。经测量,l平均值取852.3 mm,h取50 mm,可算出R≤601.72 mm,考虑到割台框架外形及实际作业情况,最终拨禾轮半径R=450 mm。

式中vy为拨禾轮圆周速度,m/s;vm为收割机前进速度,m/s;ω为拨禾轮角速度,rad/s;n为拨禾轮转速,r/min。考虑到品种差异性、田间管理、地块条件等因素影响,最终n取35~40 r/min。

2.2 脱粒装置

由于蚕豆秸秆较长,从轴向喂入时,不易进入滚筒与凹板筛间隙,避免缠绕,但从轴向排出可能引起撕碎的秸草卡住滚筒,因此本文脱粒装置选取秸秆由轴向喂入、径向排出的工艺流程。所设计的脱粒装置主要包括主轴、辐板、螺旋板、凹版筛、纹杆—钉齿组合式脱粒杆、前后端板等,如图4 所示。

2.2.1 外形尺寸

脱粒装置的脱粒、分离能力与滚筒的长度有着密切关系,滚筒越长,允许蚕豆的投入量越大,脱粒元件与蚕豆籽粒之间的冲击、挤搓、摩擦也越多,容易造成籽粒破损,因此要设计合理的滚筒长度,其长度可以根据以下公式[19]计算:

式中q为脱粒装置的喂入量,kg/s;q0为脱粒滚筒单位长度允许承担的喂入量,kg/(s·m),一般轴流脱粒装置q0取1.5~2.0 kg/(s·m)。

目前市场上现有联合收割机脱粒滚筒长度一般在1~3 m,本文研究的对象为蚕豆,由表1 可知q为2.0~4.0 kg/s,经计算并结合相关试验情况,脱粒滚筒长度取2 030 mm。

合适的脱粒滚筒直径既能防止作物茎秆缠绕,又能增加豆荚在滚筒中脱粒分离时间,目前比较常用的脱粒滚筒直径在550~650 mm,直径越大越能适应大的喂入速度和喂入量,相比较于水稻和小麦,蚕豆收获时喂入量没有那么大,脱粒滚筒直径[20]Dz满足

通常Dg≥300 mm,考虑到脱粒效果和结构布置,最终确定为480 mm,脱粒元件高度设计为70 mm,故脱粒滚筒直径为620 mm。

为降低脱粒装置对蚕豆的破碎损伤,采用3 根脱粒轴等角度布置,每根脱粒轴由纹杆块和钉齿间断排列,纹杆块由纹杆固定板和纹杆组成,纹杆块工作表面为曲面,曲面上有斜凸纹,可增加植株抓取和挤搓能力,在脱粒过程中对作物的作用相对柔和,纹杆块长度300 mm,高度102 mm,间距482 mm,每根脱粒轴安装3 个纹杆块,相邻两钉齿距离70 mm,每根脱粒轴安装8 个钉齿,纹杆块中心线与钉齿中心线距离263 mm,装配完成后在动平衡仪上进行动平衡测试,并焊接配重块达到动平衡合格状态。

2.2.2 凹版筛参数及脱粒滚筒转速

凹版筛为栅格式,可以使大多数蚕豆籽粒很快分离出来,分离率达到95%,并有效降低籽粒破损。选择适当的筛条间距,可延长豆荚在装置中的脱粒时间,使豆荚和籽粒充分分离,提高分离率;筛条间距过大,籽粒和豆荚没彻底分离就掉落到振动筛上,造成杂质过高或者夹带损失,间距过小,增加击打和搓揉时间,破碎籽粒增多。根据实际工作情况和《农业机械设计手册》,4DL-5A 型蚕豆联合收割机脱粒装置筛条间距设计为34 mm,既能满足豆荚与籽粒的分离要求,又能减少粮仓中的杂质含量和夹带损失。

蚕豆籽粒分离主要依靠脱粒过程中受到的离心力,蚕豆籽粒较大,比水稻、小麦脱粒容易,但形状不规则,呈扁平型,易破碎,因此相对较低转速有利于脱粒,且利于保证籽粒的完整性,脱粒滚筒转速由式(10)计算:

式中ng为脱粒滚筒转速,r/min;vg为脱粒滚筒线速度,取值范围为10~14 m/s。可求得滚筒转速ng=308~431 r/min。

2.2.3 脱粒过程运动与受力分析

假设蚕豆籽粒为均匀椭球体,接触区较小且为椭圆,接触过程中形变量远小于蚕豆的尺寸,以脱粒元件与蚕豆籽粒碰撞接触点[21]为初始原点,接触处的切平面为xoy平面,按照右手定则建立如图5 所示的坐标系oxyz。

根据Hertz 理论,两物体外形接触时,接触区尺寸c、法向压缩量δz和接触面上的最大压力p0分别如式(11)、(14)和(15)。

式中c为等效接触半径,mm;a为长轴,b为短轴,mm;F1(e)为修正因子;E*为当量弹性模量,Pa;Re=(R'R″)1/2为等效相对半径,其中R'和R″为相对曲率半径。

式中R1'、R1″为脱粒元件在接触区任意法向平面中的最大、最小曲率半径,mm;R2'、R2″为蚕豆籽粒在接触区任意法向平面中的最大、最小曲率半径,mm。

式中E1、E2为脱粒元件和蚕豆籽粒的弹性模量,Pa;μ1、μ2为脱粒元件和蚕豆籽粒的泊松比;可根据(R′/R″)1/2的值得出。

式中R1=(R′R″)1/2为脱粒元件等效半径;R2=(R′R″)1/2为蚕豆籽粒等效半径;t为碰撞时间,s。

根据脱粒元件和蚕豆籽粒关于Oy轴的动量矩守恒,得出

由上述分析可知,蚕豆籽粒在脱粒过程中主要受力分为法向压力和切向摩擦力,根据式(15)可知,在收割机工作状况稳定情况下,P变化很小,法向最大压力主要跟蚕豆籽粒尺寸有关;根据式(18)可知,在m1、k1、R1一定的情况下,碰撞时间t很短,可视为一极小的定值,则vx1越大则Qx越大,说明脱粒元件切向运动速度越大,越容易产生破碎。脱粒元件切向运动速度主要跟滚筒转速相关,因此后续田间试验选择滚筒转速作为衡量破碎率的重要因素。

2.3 清选装置

4DL-5A 型蚕豆联合收割机采用的是风扇筛子式清选装置,主要利用气流吹浮作用并辅以筛子抖动作用将混杂在物料中的各种杂质清除排走,主要由清选风机、导风板、振动筛、曲柄机构等组成,具体如图6 所示。

2.3.1 风机参数

蚕豆籽粒尺寸及质量较大,不同品种在成熟时秸秆含水率不同,对清选风机风量有着一定的要求。风量太小,很难将含水率较高的秸秆与籽粒分离,导致杂质过多;风量太大,容易将籽粒和秸秆一起吹出去,造成清选损失过大。实际作业时,要求清选风机风量能在一定的范围内可调。

参考《农业机械设计手册》,以大豆和麦秆的临界速度为参照,取15~18 m/s 为临界速度进行设计。清选风机采用直径400 mm,叶片数6 的农用离心式风扇结构,通过调节风机转速进行风量调节。风扇产生的气流在筛面入口处的风速约为16~18 m/s,将籽粒、豆荚壳、秸秆组成的混合物吹散分开,中部气流的风速约为13~15 m/s,尾部气流的风速约为11~13 m/s,气流与振动筛夹角为20°~25°。

2.3.2 振动筛参数

振动筛主要分为上筛面和下筛面,由偏心机构驱动,整个工作过程类似曲柄连杆运动。为了使分离出来的蚕豆籽粒尽快落入输送绞龙,采用落料较快的编织筛,上筛和下筛距离为120 mm。上筛主要起到粗筛选作用,把较长秸秆、豆荚、残穗等分离出来,采用40 mm×40 mm钢丝编织筛;下筛主要筛选出干净籽粒,排出细碎杂余,起到精筛选作用,采用30 mm×30 mm 钢丝编织筛,部分未脱尽豆荚和杂余进入二次绞龙,进行二次脱粒清选。

3 田间试验

3.1 试验条件和方案

试验于2020 年6 月13—15 日在江苏省南通市试验基地进行(图7),天气晴朗,气温32 ℃,试验基地总面积约7 hm2。试验蚕豆品种为“通蚕鲜6 号”,产量3 000~4 500 kg/hm2,平均株高852.3 mm,平均最低结荚高度60.8 mm,平均百粒质量262.8 g,平均籽粒长度30.2 mm,平均籽粒宽度 20.3 mm,平均籽粒厚长度10.1 mm。

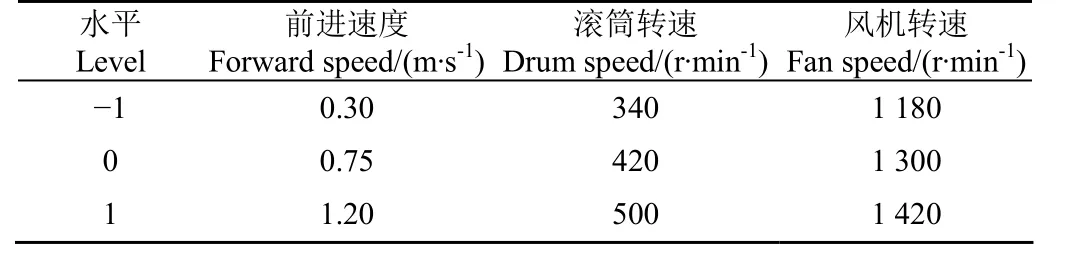

根据蚕豆种植农艺(株距、行距和密度等)、最低结荚高度、田间管理情况等因素,在结合机具前期田间性能试验结果的基础上,选取前进速度0.30~1.20 m/s 作为试验因素范围;根据蚕豆田间产量、籽粒大小、平均百粒质量、秸秆含水率等因素,在结合前期场上脱粒试验结果的基础上,选取滚筒转速340~500 r/min、风机转速1 180~1 420 r/min 作为试验因素范围,以含杂率、损失率、破碎率作为试验指标,开展三因素三水平正交试验,共计17 组,试验因素与水平如表2 所示。试验开始时使用转速仪(Fluke 931)调好各个装置转速,用皮尺(长城精工牌)量取50 m 行走距离,保持机器匀速前进,用秒表(嘉德喜XJ-894)记录时间,收获作业后清空粮仓,含杂率和破碎率测算采用四分法取样,损失率测算采用五点法取样,用电子天平(纪铭牌,精度0.1 g)称量计算,记录数据。在Design-Expert.V8.0.6.1 中,根据中心组合响应曲面设计试验方案[22-25]。

表2 试验因素水平编码表Table 2 Coding table of experimental factors and levels

3.2 试验指标检测方法

整机的主要性能评价指标是含杂率、损失率、破碎率,参照大豆联合收割机作业质量指标NY/T 738-2003,其中含杂率是在联合收割机正常作业收获的籽粒中随机抽取5 份样品,每份不少于2 000 g,对取得的样品采用四分法得到一份约500 g 的样品,称出样品质量,对样品进行清选处理,将其中的杂质清除后称量,按式(19)计算含杂率。

式中Pz为含杂率,%;Wzz为样品质量,g;Wzq为杂质清除后样品质量,g。

损失率是在作业后的地块里按五点法取5 个点,每点处沿收割机前进方向取长度0.5 m,宽为割幅的取样区域,收集该区域里掉落的豆荚和籽粒,得到所有损失籽粒的质量,换算成每平方米籽粒的质量损失,再加上粮仓里籽粒的质量和对应的收获面积,得出每平方米籽粒的收获质量,按式(20)计算损失率。

式中Pp为破碎率,%;Wpz为样品质量,g;Wpq为破碎籽粒清除后样品质量,g。

本试验根据含杂率、损失率、破碎率3 个评价指标的试验结果综合分析,获取最佳作业性能参数组合。

3.3 结果与分析

试验结果如表3 所示,对试验结果进行分析并分别拟合出含杂率Pz、损失率Ps、破碎率Pp的回归模型方程,研究各个因素对评价指标影响以及交互作用的影响规律[26-27]。

表3 试验设计方案及结果Table 3 Results and design of tests

3.3.1 回归模型建立及显著性检验

根据试验中所得的数据,使用Design-Expert 软件进行多元回归拟合分析,创建4DL-5A 型蚕豆联合收割机性能指标含杂率Pz、损失率Ps、破碎率Pp对前进速度、滚筒转速、风机转速的数学回归模型,回归模型公式如下:

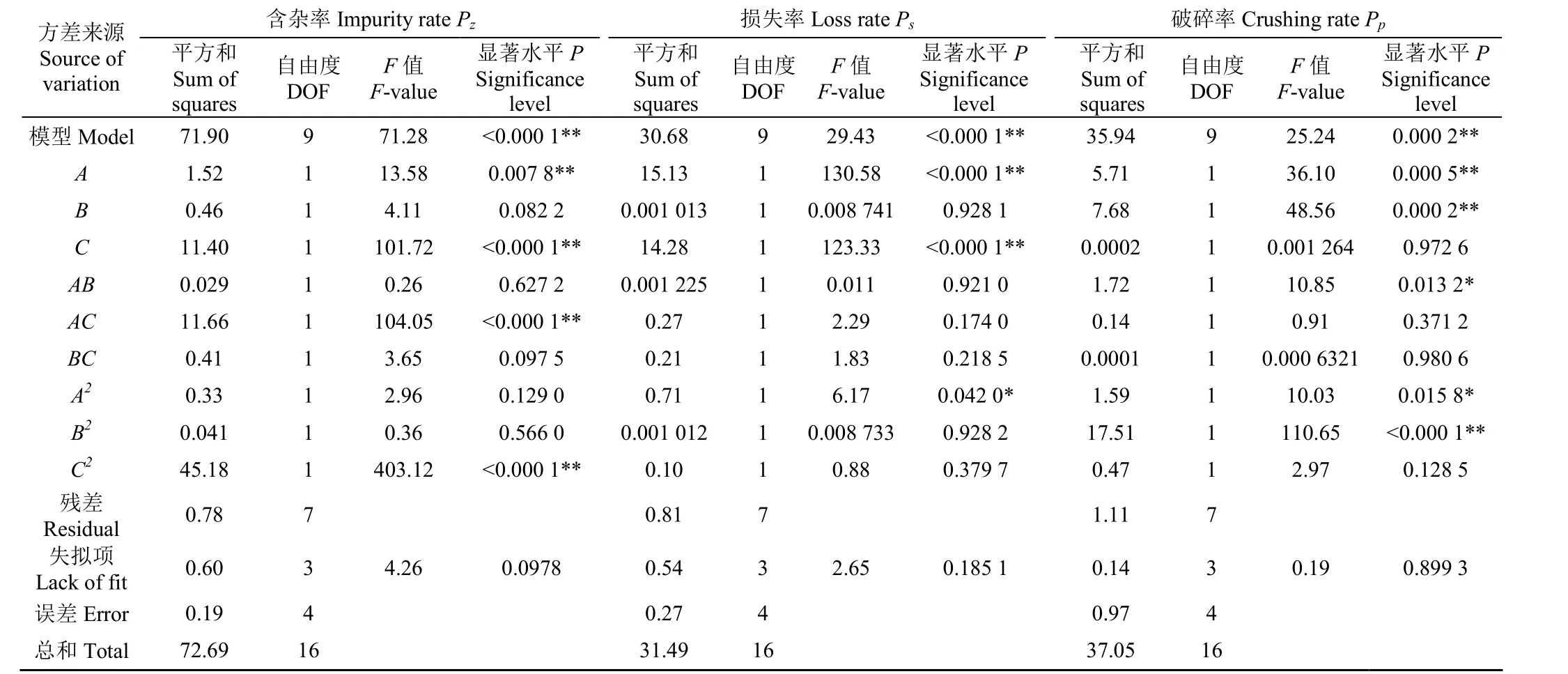

对上述方程进一步分析,与此同时对各项的回归系数进行显著性检验,所得结果见表4。

表4 回归方程方差分析结果Table 4 Regression equation analysis of variance results

由表4 中的分析结果可知,含杂率Pz、损失率Ps、破碎率Pp的响应面模型P均小于0.000 1,所得的这3 个模型显著性都符合要求;3 个指标的失拟项值分别为0.097 8、0.185 1、0.899 3,均大于0.05,3 个模型的拟合度较高;3 个模型的决定系数R2分别为0.989 2、0.9743、0.9701,也说明这3 个模型的拟合度较高,响应面分析结果可信度较高,因此该模型可预测和分析4DL-5A 型蚕豆联合收割机作业性能的变化情况。

通过上述的显著性分析可得:含杂率Pz响应面模型中的A、C、AC、C2对该模型的影响均极为显著;损失率Ps响应面模型中的A、C对该模型的影响均极为显著,A2对该模型的影响为显著;破碎率Pp响应面模型中A、B、B2对该模型的影响均极为显著,AB、A2对该模型的影响为显著。去除上述模型中对回归模型影响并不显著的项,且在保证模型P<0.01,失拟项P>0.05 的前提下,得出简化后的回归模型如下:

通过分析得出,这3 个因素对含杂率的影响效果从大到小依次为风机转速C,前进速度A,滚筒转速B;对损失率的影响效果从大到小依次为前进速度A,风机转速C,滚筒转速B;对破碎率的影响效果从大到小依次为滚筒转速B,前进速度A,风机转速C。

3.3.2 交互因素对评价指标的影响

固定其中某一个因素在中间水平,从而分析其他两个因素对评价指标的交互影响,通过作出响应曲面图和等值线图,分析3 个影响因素前进速度、滚筒转速和风机转速对评价指标的影响。

图 8a 为滚筒转速处于中间水平,即滚筒转速420 r/min,前进速度与风机转速对含杂率交互作用响应面图,由图8a 可以看出,这两因素的交互作用显著。当前进速度处于较低水平时,含杂率随着风机转速增大先降低后升高,当前进速度处于较高水平时,含杂率随着风机转速增大而迅速降低。

前进速度、滚筒转速、风机转速交互因素对破碎率影响的响应面曲线如图8b 所示。图8b 为风机转速处于中间水平,即风机转速为1 300 r/min,前进速度与滚筒转速对破碎率交互作用响应面图,这两因素的交互作用显著。在相同前进速度时,破碎率随着滚筒转速提高先降低再升高,开始时滚筒转速较低,物料在顶盖导流板作用下,前进速度较慢,单位时间内物料被击打次数增加,破碎率高,随着滚筒转速继续提高,单位时间内物料被击打次数先减少再增加,导致破碎率先降低再升高。

3.4 参数优化与试验验证

3.4.1 参数优化

综合上述分析,为使4DL-5A 蚕豆联合收割机作业性能达到最佳,要求含杂率、损失率和破碎率均达到最小。为寻求最佳参数组合,需进行多个目标参数优化,按照实际生产设计要求和参照其他相关标准,含杂率≤5%,损失率≤3%,破碎率≤5%,因此约束条件为

用Design-Expert 对各参数优化求解,得出最优解为:前进速度0.57 m/s,滚筒转速400.45 r/min,风机转速1 265.16 r/min 时,含杂率3.23%,损失率3.00%,破碎率2.72%。

3.4.2 试验验证

为验证以上模型的准确性,2020 年6 月13—15 日在江苏省南通市试验基地开展验证试验,试验地蚕豆长势与试验方法同前,考虑到试验参数设置的可行性,将参数优化调整为前进速度0.60 m/s,滚筒转速400 r/min,风机转速1 265 r/min,试验结果测得含杂率3.49%,损失率2.87%,破碎率2.83%,试验值与优化值相对误差分别为8.05%、4.33%、4.04%,结果较吻合。

4 结 论

1)本文主要对4DL-5A 型蚕豆联合收割机割台装置、脱粒装置、清选装置进行了设计与分析,并根据正交试验结果和响应曲面方法对田间作业参数进行优化,有效解决了收获作业中含杂多、损失大、破碎高等难题。

2)当风机转速在1 180~1 420 r/min 时,前进速度和滚筒转速在试验范围内变化对含杂率影响较小;当前进速度在0.30~1.20 m/s,风机转速在1 180~1 420 r/min时,损失率随前进速度和风机转速增大而升高,滚筒转速则影响不大;当滚筒转速在340~500 r/min 时,前进速度和风机转速在试验范围内变化对破碎率影响不明显。

3)建立了4DL-5A 型蚕豆联合收割机收获参数优化模型,得到了含杂率、损失率、破碎率均达到最小的参数组合:前进速度0.60 m/s,滚筒转速400 r/min,风机转速1 265 r/min。在此参数条件下,进行了田间试验验证,此时含杂率3.49%,损失率2.87%,破碎率2.83%。