离散型制造企业刀具信息提取及固化方法研究

丁东旭, 南博儒, 张永红

(航空工业庆安集团有限公司,陕西 西安 710077)

在制造企业中,首件(批)零件检验[1]合格后,工艺人员需收集首件(批)生产过程中的工艺要素(机床、刀具、夹具、数控程序等)和工艺过程并将其固化,以保证后续生产过程的质量稳定性。对于离散型制造企业[2],每年首件(批)零件种类多,新研产品迭代频繁,工艺要素固化工作烦琐。其中刀具固化的工作量相较于其他要素固化的工作量更是呈指数级增长。刀具固化过程是指试切人员在首件(批)检验合格后,在工艺人员提供的原有刀具清单的基础上,将试切过程中调整的刀具信息反馈给工艺人员。工艺人员依据反馈信息将原有刀具清单完善后固化。由于刀具固化工作烦琐、固化工作量大,如何高效准确地回归固化刀具信息成为离散型制造企业亟待解决的问题。

刀具信息传递是刀具固化的关键技术,目前常用的刀具信息传递的方法有射频识别技术(Radio Frequency Identification,RFID)和条码识别技术,这些识别技术针对刀具信息的识别、传递、跟踪给出了很好的解决方案[3],但是在刀具固化场景的应用中有一定的局限性。首先,刀具固化过程是在原有刀具清单的基础上修改后完成的,所以应用识别技术进行刀具固化无法重用原有刀具清单中的信息。其次,上述识别过程需识别每个元件的信息,刀具由多个元件组成,因此通过识别技术记录刀具信息在刀具固化场景中的应用的效率并不高。通过分析其他需固化的工艺要素可知,数控程序通过DNC(Distributed Numerical Control)系统回传固化的固化效率很高,并且数控程序依赖于刀具并与刀具一一映射,数控程序中包含了刀具信息,因此本文提出了一种以数控程序为载体实现刀具快速固化的方法。具体过程如下:首先规范数控程序中的刀具注释信息,通过信息抽取技术从数控程序的注释信息中提取刀具的关键信息;然后将刀具关键信息经刀具选配模型转换,获得完整的刀具信息;最后工艺人员只需通过对比前后刀具清单变化,完善刀具清单,即可实现刀具的快速固化。

信息抽取技术和刀具选配技术是本方法实现刀具快速固化的主要技术,国内外学者关于信息抽取和刀具选配技术方面均有研究,其中针对数控程序的信息抽取方法多采用正则表达式完成,文献[4]和文献[5]通过正则表达式实现数控程序解析和编译;文献[6]和文献[7] 通过正则表达式实现数控程序的仿真和检错等。另外,在工程化应用方面,美国CIMCO公司开发的CIMCOEdit软件也具有从数控程序中提取刀具信息的功能,但其功能简单且准确率不够高。因此本文基于正则表达式配合注释信息的编码规则设计了刀具信息提取的算法。在刀具选配技术方面,文献[8]和文献[9]利用层次分析法建立了刀具选配的层次分析模型,通过系统综合评价推送刀具方案;文献[10]通过建立刀具选配的适应度函数,提出利用遗传算法求解刀具选配模型的刀具方案;文献[11]和文献[12]采用实例推理的方式,通过计算目标实例与库实例的相似度实现刀具方案的推送。上述研究多是通过评价算法或优化算法实现刀具方案推送,适用于输入条件不清晰的工艺规划阶段的刀具方案推送,并且上述研究并未给出模块式刀具的组装与选配的解决方案,而模块式刀具在制造企业有着广泛应用。因此,本文根据刀具固化的应用场景,模拟刀具应用人员的刀具选型过程,建立基于加工规则和模块式刀具关联规则的刀具选配模型。

1 刀具注释信息的编码规则

数控程序中刀具信息一般为注释信息,其不控制刀具动作,只是对使用的刀具进行描述,一般注释在换刀指令附近,以便于在安装刀具时获取刀具信息以及刀具与数控程序的对应关系,从而保证注释信息的完整性和传递性,规范刀具注释信息。定义数控程序中刀具注释信息由3个部分组成,分别为实际加工的刀具信息,即试切时实际使用的刀具编码;优选刀具规格,即满足数控加工的优选刀具规格信息(优选刀具是指编程人员在数控编程时从企业优选刀具目录中选取的刀具),由于生产准备过程复杂,在试切时有可能无法借用到优选刀具,所以实际使用的刀具并非最理想的刀具,因此备注刀具优选刀具的规格信息(一般在数控编程时编程人员已经给出);刀具安装信息即刀具悬伸量。刀具信息的集合化描述为

ET=(Tc,To,e)

(1)

式中,ET为刀具注释信息;Tc为优选刀具规格信息;To为实际加工刀具信息;e为安装信息。

以注释信息“XD D20×45×R2 T2040005678 XS50”为例,其中,“XD D20×45×R2”为优选刀具规格Tc,即直径20 mm、最大加工深度45 mm、刀尖圆角2 mm的立铣刀;“T2040005678”为实际加工刀具To,用实际加工刀具的企业编码表示;“XS50”为安装信息,即刀具悬伸量50 mm。

2 刀具信息的抽取过程

正则表达式在数控程序的编译、仿真检查中均有应用,本文主要通过正则表达式提取数控程序中的刀具信息,正则表达式提取刀具信息过程如下。

① 获取换刀位置:根据不同数控系统中换刀指令的编码格式(见表1)制订匹配规则,定位数控程序的换刀位置。通过遍历数控程序,匹配换刀规则,获取换刀位置节点。例如Fanuc系统匹配换刀位置的正则表达式为^[^\().*[^A-Z]T\d{1,4}((\b)|M|(\()).*$。

表1 不同数控系统换刀和注释方式

② 遍历换刀位置附近的数控程序代码,找出注释刀具信息语句,将刀具号与刀具注释信息保存。并将相同刀具号的刀具信息进行去重,获得刀具号与刀具注释信息一一对应的刀具集合B。其集合化描述为

B=(i,Itool)

(2)

③ 将刀具注释信息Itool通过正则表达式分解成(Tc,To,e)。

④ 优选信息Tc按不同刀具的参数化规则,将其分解成对应的刀具规格参数。

假设刀具号为1的刀具注释信息为XD D20*45*R2 T2040005678 XS50,基于正则表达式逐层分解,将刀具信息分解为结构化数据。

B=(i,Itool)=(i,(Tc,To,e))=(i,((type,dc,ap,r),toolcode,e))

B=(i,Itool)=(1,((′millingtoool′,20,45,2),′T2040005678′,50))

将刀具信息转换成结构化数据后,以Tc作为刀具选配工具的输入即可选取合适的模块式刀具或优选刀具。

3 刀具选配工具的设计

3.1 刀具组成

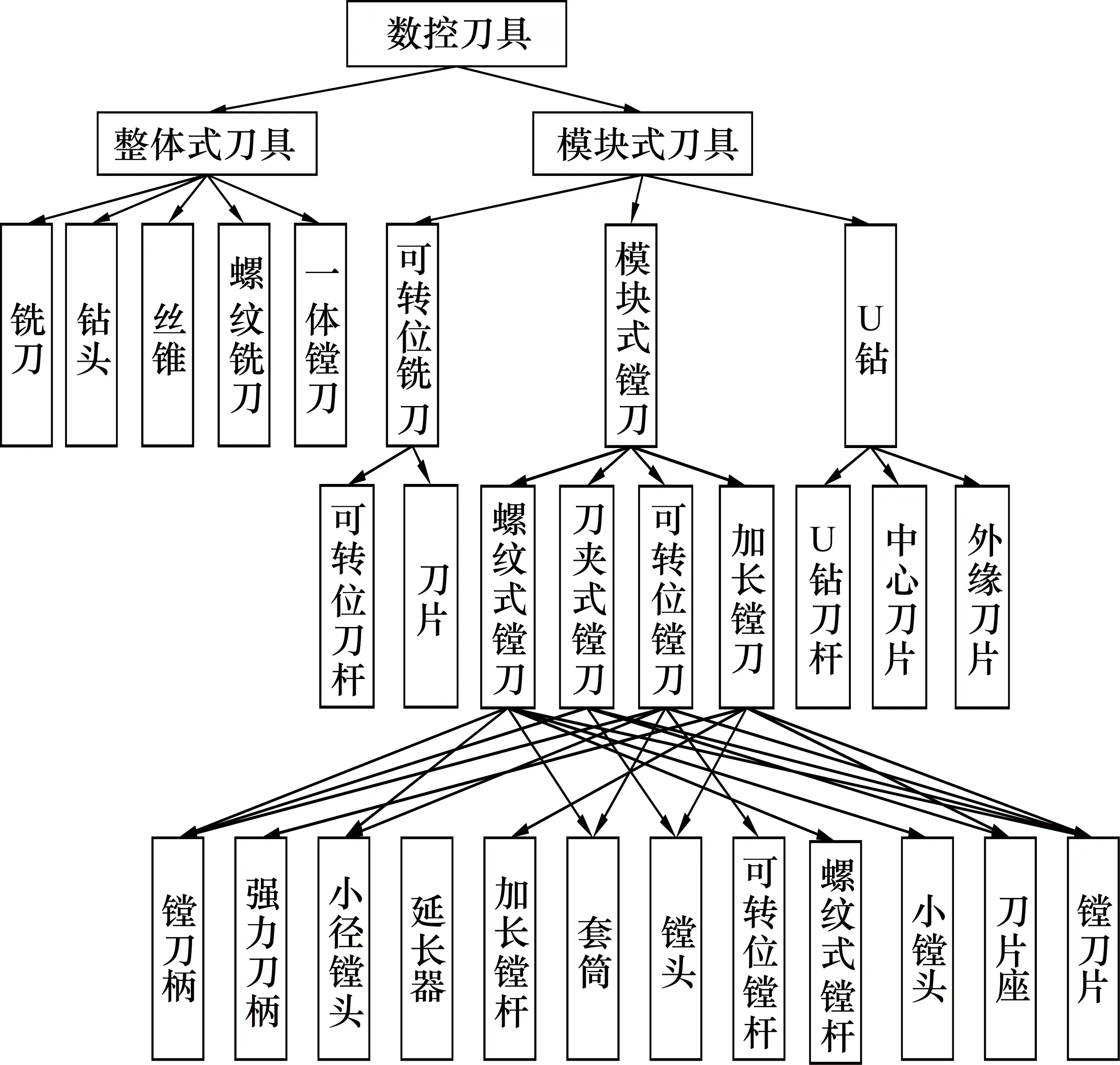

刀具是机械加工行业的重要组成部分,刀具种类繁多,随着刀具技术的发展,刀具结构也愈加复杂,不同类型的刀具组成方式也不相同。一般完整的刀具系统由刀柄模块、中间模块、切削模块组成[13-14]。刀具的表示形式为

(3)

式中,ET为刀具集;TH为刀柄模块;TM为中间模块;TB为切削模块

刀具组成如图1所示,刀柄模块后端与机床相连,其后端类型由机床主轴决定;切削模块是参与切削的部分,主要由工件材料及工件尺寸特征决定;中间模块主要用于变换尺寸及连接切削模块和刀柄模块。刀具各元件之间相互关联。其关联关系由各刀具之间的装配关系确定,因此确定了刀具各类刀具组成和装配关系即可创建该类刀具的关系型数据库。

图1 刀具组成

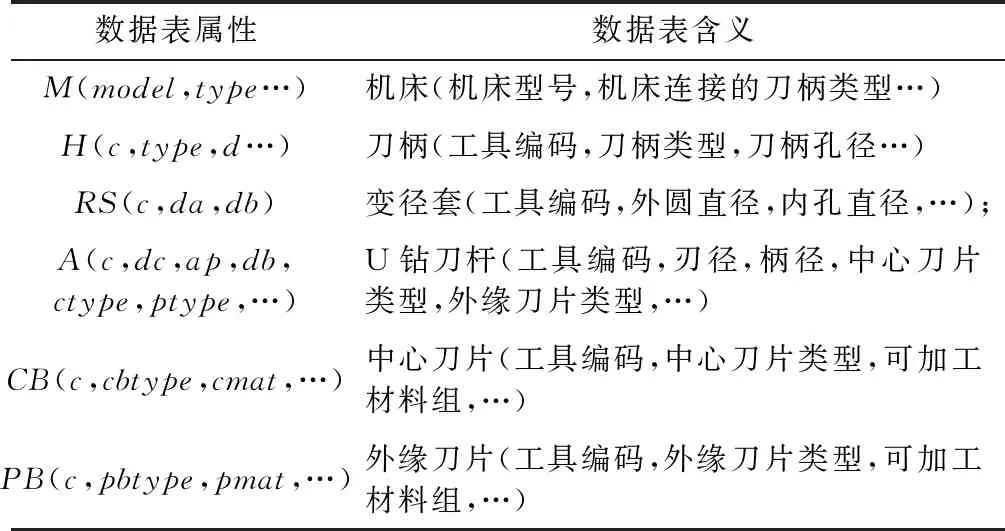

3.2 刀具分类及数据库设计

数控刀具按其组成分为整体式刀具和模块式刀具,整体式刀具顾名思义即一体式刀具,模块式刀具则由两个或两个以上的刀具元部件组成,例如可转位铣刀由可转位刀杆和可转位刀片这2个部分组成;U钻由U钻刀杆、中心刀片和外缘刀片这3个部分组成;模块式镗刀由多个部件组成,其不同的组合方式形成不同种类的模块式镗刀。加工中心常用刀具组成如图2所示。

图2 加工中心常用刀具组成

一般整体式刀具由刀具编码、规格信息和被加工材料信息等组成。模块式刀具根据其组成建立刀具选配工具的E-R(实体-关系)模型,确定组成模块式刀具各元件的模型这些模型之间的关联关系。

以U钻为例,如图3所示,完整的U钻刀具系统由刀柄、变径套、刀杆、中心刀片和外缘刀片组成,刀柄与机床主轴相连,其刀柄类型由机床主轴决定,刀杆和刀片的选型则由工件的材料和孔特征确定。

图3 U钻的一种连接关系

如图4所示,根据U钻的连接关系,建立U钻的E-R模型,确定组成U钻各元件的内部结构和关联关系。

图4 U钻E-R图

3.3 确定刀具选配模型

刀具选配建模是在零件加工特征和刀具属性数据库中进行条件匹配,找到一种可行的方案集,以便能够针对特定加工特征选出适合的刀具[10],根据工艺进行刀具选配的一般过程,建立式(4)所示的通用刀具选配模型,以工件所在材料组、刀具关键参数、刀具类型作为输入,得到满足加工要求的刀具集,即

ET=F(mP,KT,tT,mach)

(4)

式中,ET为可用刀具集;mP为被加工工件所在的材料组;KT为刀具关键参数;tT为刀具类型;mach为机床型号。

其中,刀具关键参数即在刀具选型过程中,对于不同刀具,选型过程中除工件材料组、机床型号等公共属性外,还须重点考虑的刀具关键规格参数,表2给出常用刀具的刀具关键参数进行定义。

表2 常用刀具的刀具关键参数定义

表2中,dc为刀具直径;ap为最大加工深度;r为刀尖圆角;p为螺距。

通过对常用刀具的刀具关键参数定义,即可确定不同类型刀具在选配过程中的完整输入,刀具类型作为条件的规则推理过程如下:

IF (tT=″铣刀″∨tT=″镗刀″)

THENET=F(mP,dc,ap,r,tT,mach)

IF (tT=″钻头″ ∨tT=″U钻″)

THENET=F(mP,dc,ap,tT,mach)

IF (tT=″丝锥″∨tT=″螺纹铣刀″)

THENET=F(mP,dc,ap,p,tT,mach)

因此,以U钻为例,按照输入规则,U钻以被加工工件所在材料组(mP)、刀具直径(dc0)、最大加工深度(ap0)和机床型号(mach)作为刀具选配模型输入,按照U钻的实体及关联关系(E-R)(如式(5)所示),即可确定U钻选配数据库模型。式(5)中各数据表属性及其含义如表3所示。

ΠH.c,RS.c,A.c,PB.c,CB.c(σM.model=mach∧M.type=H.type(σH.d=RS.db(σA.db=RS.da((σA.pbtype=PB.type∧A.cbtype=CB.type(σpmat=mp(PB)×σcmat=mp(CB)×σdc=dc0∧ap≥ap0(A)))×RS)×H)×M))

(5)

表3 U钻选配数据库模型各数据表属性及其含义

在根据刀具选配模型得到刀具的可行方案集之后,将可行方案集按照加工经验进行排序,如按照加工经验,在满足特征加工深度的前提下,在选取刀具时尽可能选取刃长短的刀具,依此经验将方案集按照刃长的升序排列,使更合理的刀具优先被选取。

4 刀具固化系统详细过程设计

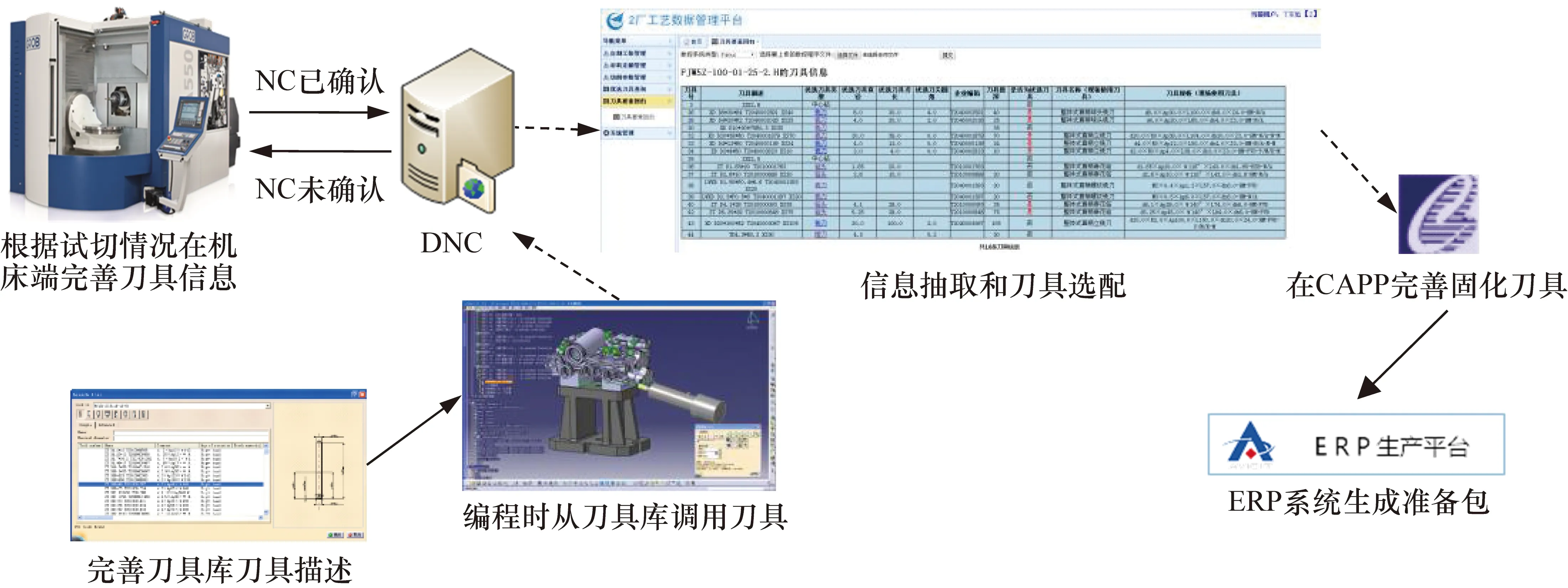

4.1 刀具要素固化的运行场景

刀具固化运行场景如图5所示。首先工艺人员编制数控程序时,从刀具库中选取刀具(刀具库刀具编码格式与数控程序注释信息一致),编制完成后将数控程序经DNC下传至机床,操作者在试切过程中根据现场刀具的实际使用情况,按需修改数控程序中的刀具注释信息,试切完成后将经过试切的数控程序经DNC回传,工艺人员通过刀具要素固化系统读取数控程序,提取并结构化数控程序中的刀具注释信息,并经刀具选配工具获取完整刀具信息,试切前后的刀具进行对比并综合评价后,将固化的刀具清单填写至CAPP中,CAPP与ERP数据互通,自动生成刀具固化包。该零件在下次加工时,数控程序和刀具清单均已固化并且数控程序与刀具清单一一对应,直接按固化包准备即可。

图5 刀具要素固化的运行场景

4.2 刀具固化系统的详细设计过程

刀具固化系统数据库选用MySQL, 根据刀具选配知识建立各类刀具的关系型数据库,系统采用B/S架构,通过浏览器访问服务器与数据库进行数据交互[15-18]。系统开发语言为Java,基于SSM(Spring+SpringMVC+MyBatis)框架,采用模型层、视图层、控制层三层架构,用户登录系统后,可在刀具要素回归模块上传固化的数控程序,控制层解析数控程序、结构化刀具信息并调用各刀具查询模块,将查询结果与注释信息以对象集合保存,转发至视图层展示。基于正则表达式解析数控程序结构化刀具信息的详细过程如图6所示。首先通过遍历数控程序基于正则表达式验证获得其换刀语句,然后遍历其换刀指令附近的语句根据系统注释提取该刀具的注释信息,通过比较、去重等操作后,得到每把刀具的刀具号及其注释信息,将结构化的刀具注释信息作为刀具选配系统的输入,最后通过人机交互的方式得到各刀具的完整信息。

图6 刀具要素固化的详细设计过程

如图7所示,工艺人员上传数控程序后,系统会自动解析数控程序,跳转至刀具信息提取界面,界面显示当前数控程序所使用的刀具信息,具体信息如下:刀具号和刀具注释信息、优选刀具的刀具类型和刀具规格、实际加工使用刀具的企业编码和刀具规格,有优选目录的刀具还会显示实际使用的刀具是否为优选刀具。

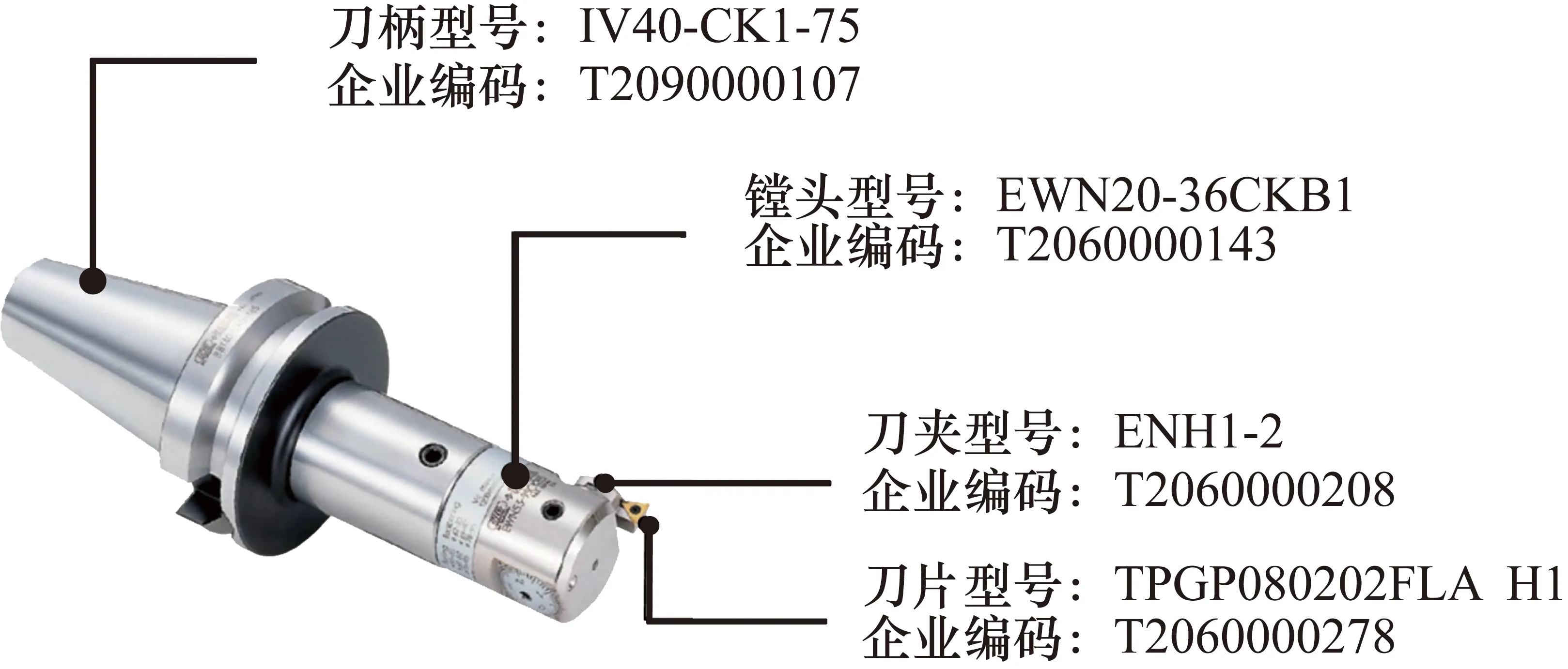

工艺人员单击每条刀具数据后跳转至刀具选配界面,如图8所示,系统自动推送满足要求的可行方案集。每条数据为一套刀具方案,方案包含了刀具组件的完整物料清单。图9为图8中第一条数据的完整物料清单,清单包含了每个刀具元件的刀具型号和企业编码,当前数据为在设备DMC60U加工直径28 mm、深度40 mm、刀尖圆角R0.2、工件材料为N类材料的镗刀刀具方案。将推送的方案与刀具样本推荐对比,推送的刀具方案均可满足加工要求,并且按照优先级进行排序。经实际加工验证,推荐的优选方案均能很好地满足加工要求。

图8 刀具选配界面

图9 可行方案的完整物料清单

4.3 刀具固化系统与仿真软件VERICUT的集成

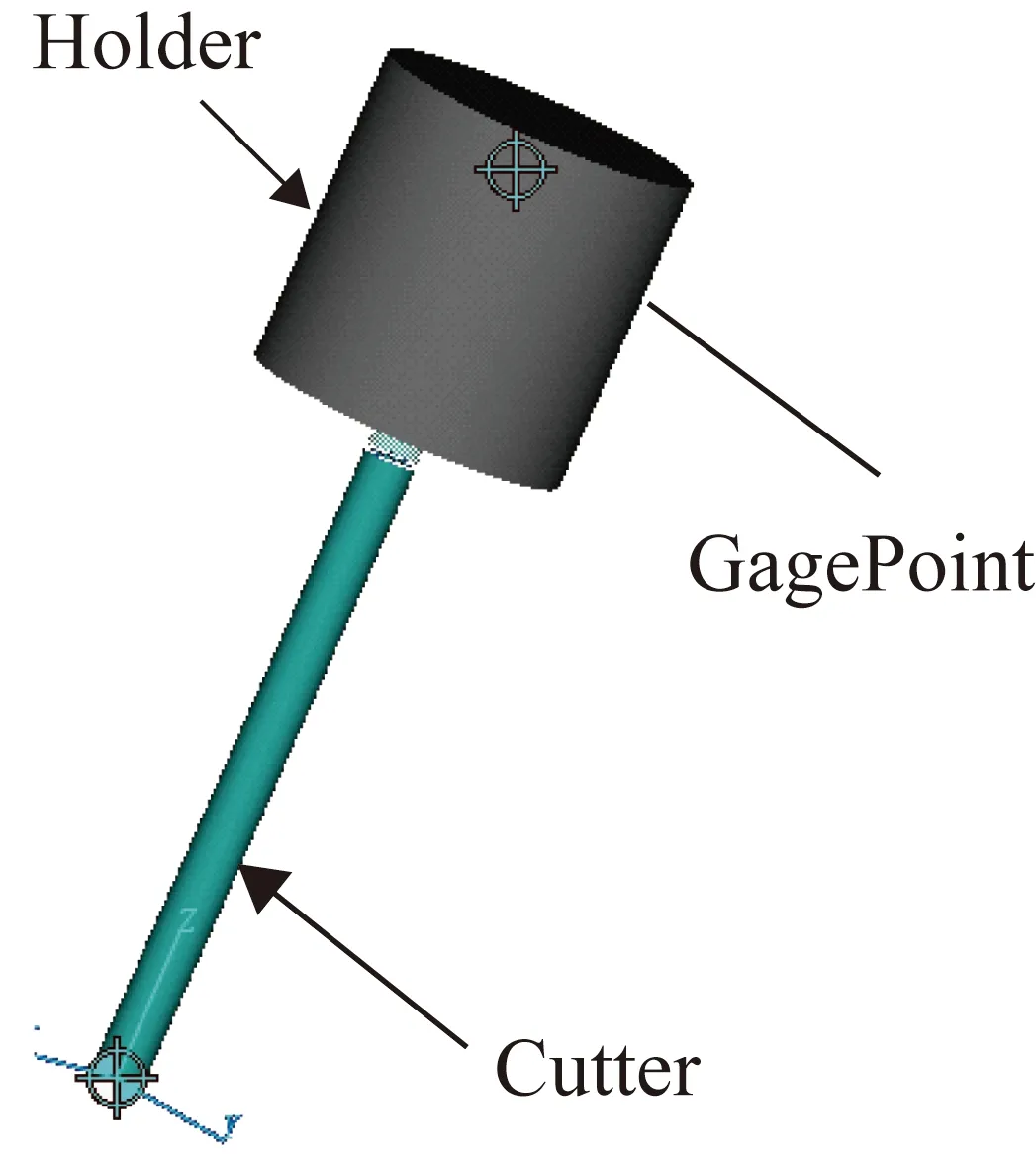

在实际生产中,有时还需对固化的数控程序进行仿真,检查数控程序,用于问题复现等,对于一些前置丢失的数控程序还可通过刀具固化系统将数控程序逆向,自动生成仿真软件VERICUT的刀具文件。VERICUT刀具模型由XML文件驱动,其数据由Holder(刀柄)、Cutter(刀具)、GagePoint(装夹点)3个部分组成(如图10所示)。

图10 Vericut刀具的表达形式

根据VERICUT刀具文件的数据组成,建立VERICUT刀具模型的类图,确定其内部结构及关联关系(如图11所示)。

图11 VERICUT刀具模型的类图

根据VERICUT刀具模型的类图,将结构化的刀具注释信息作为系统输入,利用Dom4j逆向生成与数控程序刀具对应的刀具文件(如图12所示)。通过逆向生成VERICUT刀具文件实现仿真环境的快速搭建,并检查数控程序。

图12 逆向生成的VERICUT刀具文件

5 刀具固化方案对比

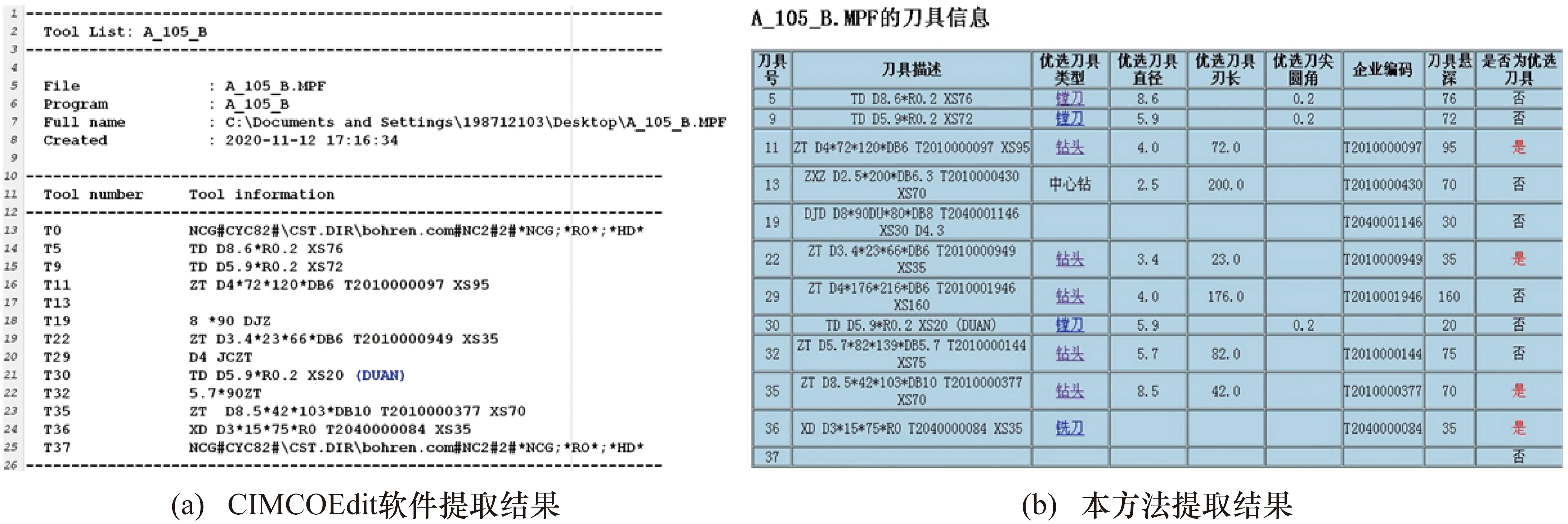

本方法经数轮迭代后,实现了不同数控系统的刀具固化,图13所示为同一数控程序通过本方法和CIMCOEdit软件的刀具信息提取的结果对比。通过对提取结果进行分析(如表5所示),本方法有以下优势。

图13 不同方案的刀具信息提取结果

表5 同一程序不同工具下的刀具信息提取结果

① 当数控程序中未备注刀具注释信息时,系统不会提取错误的刀具信息,误导工艺人员。

② 当一把刀具被多次调用时,在任意换刀指令后备注刀具信息,均能提取到该刀具的注释信息。

③ 当一把刀具被多次调用时,换刀指令后多次注释且注释内容不一致时,系统会自动比对注释信息,识别哪条信息为完整的刀具注释信息。

6 结束语

刀具要素固化由之前纸质传递刀具信息变为由数控程序传递。与数控程序固化一起,通过DNC系统将数控程序上传,工艺人员通过刀具信息提取系统从数控程序中提取数据,经刀具选配工具翻译,识别刀具并优选,完善刀具要素,简化工艺固化工作。在此基础上还完善了数控编程软件刀具库,使刀具库中注释信息的编码规则与刀具要素固化系统的编码规则保持一致。形成数控程序编制、试切、固化过程中的刀具信息的唯一数据元传递,操作者在试切过程中变更刀具时只需修改需要变更数控刀具的注释信息。目前刀具要素固化系统已应用在生产实际中,完成了千余道工序刀具固化工作,固化效率较之前有很大的提高。