110 kV以上变电站变低管母缺陷分析

许妍妍 宋 谦 陈 冰 梁书铭 郭成林 吴国海

(1.广东电网有限责任公司茂名供电局,广东 茂名 525000;2.国网江苏省电力有限公司泗阳县供电分公司,江苏 宿迁 223800)

0 引言

随着我国电力稳步发展,人们对电力的要求也越来越高。在用户侧的各电压等级配电网中,随着配电变压器容量的快速增加,低压侧母线的额定电流也在不断增大,对低压侧母线的发热和短路电动力提出了更高的要求。如果母线出现故障,停电范围大,会给人们生活带来较大的困难,变低侧的母线的可靠性直接影响到电网运行的稳定性。

绝缘管母是变电站10kV 母线的一种类型,工作原理是将铜制管型母线作为导体,外围绝缘材料,又称为“管型电缆”,具有载流能力强、机械强度高的特点。针对管母运行特点,宋永佳等人结合管母烧蚀击穿故障例子,阐述管母铜屏蔽层生产工艺不同造成结构有明显差异,为改进管母铜屏蔽层的绕制方式和实际生产工作提供理论依据和参考[1],郑钏等人针对运维过程中管母频繁出现因受潮引起绝缘能力下降甚至导致击穿的情况,结合红外照片,对现场拆解过程进行了分析,现场温度变化时,管母护套材料内部密封不良,造成膨胀程度不一致,进一步导致绝缘降低[2-3]。

结合学者研究和案例阐述,该文将详细对管母结构、特点以及运维过程的缺陷加以说明分析,分析管母在交接验收、日常运维需要考虑的因素,并提出建议。

1 管母概况

管母具有载流能力强,高机械强度、广泛应用的特点,在运维过程中,管母的发热缺陷、对地短路(或相间短路)导致主变跳闸,进一步扩大停电范围[4]。针对投运后出现了击穿、破损、进水等异常现象,全面分析管母结构和运行特性,详细阐述各种结构的薄弱点,研究表明材料、结构对高压试验的影响,并指出绝缘管型母线运行状态的有效评估方法,为现场试验人员提供方法和方向。对不同管母的结构、特点进行论述,说明优缺点,为缺陷分析进一步打下基础。

国内绝缘管型母线采用的主绝缘材料主要有聚四氟乙烯、三元乙丙橡胶、硅橡胶、环氧树脂等。绝缘型管型母线根据主绝缘分为绕包、浇注、挤出三种方式。

1.1 绕包式

绕包式管母工作原理是电容均压,在管型体上绕制绝缘材料,利用不同的电压等级设计包绕材料的厚度和层数,从而制作电容屏构成一串同轴圆柱电容器。绝缘主材料是聚四氟乙烯薄膜、聚氨酯薄膜。

利用阶梯式的电容分布使绝缘管母的端部电场更加均匀,并结合有机复合护套加以保护,强化了主绝缘的电气强度及沿面电位分布的均匀性和耐恶劣气候性能。

1.2 浇注式

浇注绝缘母线也利用电容均压原理,在母线外与电容屏间浇注环氧树脂,将其作为主绝缘。

环氧树脂整体浇注后的绝缘具有较高的密封性能、耐受酸碱以及油脂、液体的腐蚀性、抗霉菌的特性,一般可在高污染、高腐蚀环境下长期、安全运行。具有机械强度较高、耐磨耐冲击的特点。

1.3 挤出式

挤出式绝缘管母类似于电缆的结构,采用三元乙丙橡胶、中密度乙烯为绝缘材料,其利用螺杆在热化的机筒中高速旋转,将主绝缘材料向前挤压,使其均匀的塑化(即熔融),通过特定的模具,将其挤压成连续性的保护层并挤包在铜管上。在制造过程中,对绝缘材料的拉伸性有较高的要求。

2 案例分析

2.1 案例1

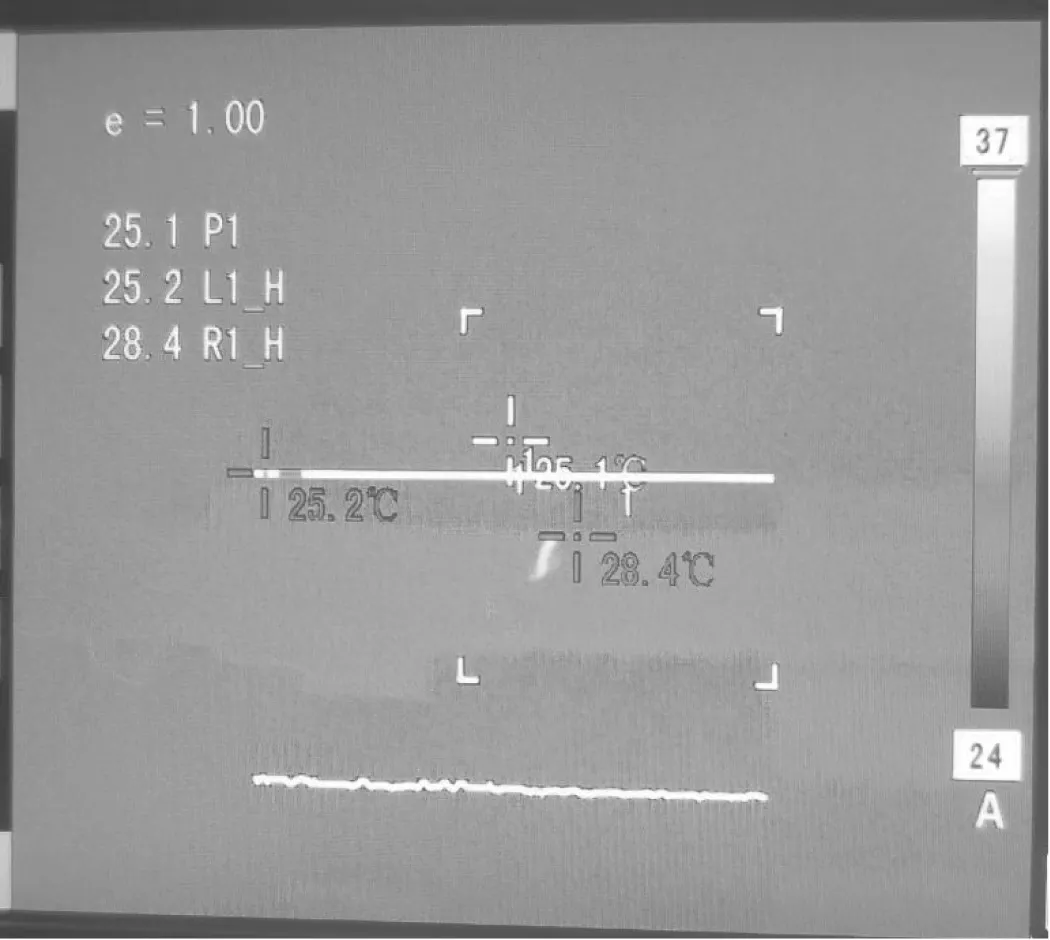

2019 年11 月某变电站,220kV#3 主变变低侧(10kV 变低电抗器室段)进行红外测温,发现A、B、C 相管母均在管母接头处存在明显发热,如图1~图3 所示。

图1 是管母A 相红外照片,红外图像照片中发射率e为1,在图1(a)、图1(b)区域测温框中分别存在3 个点p1、L1_H、R1_H,测温数据分别是25.1℃、25.2℃、28.4℃;25.2℃、25.5℃、29.5℃红外图片的上下限温度是29℃~40℃。图像表明,当时环境温度20℃,最大温升9.5K,热点最大温差是4.2K。

图1 A 相管母红外测温图(b)

图1 A 相管母红外测温图(a)

图2 是管母B 相红外照片,发射率e为1,在区域测温框中存在3 个点p1、L1_H、R1_H,测温数据分别是26.1℃、26.8℃、27.0℃,上下限温度是29℃~40℃。图像表明,当时环境温度20℃,温升7K,热点温差是5.2K。

图2 B 相管母红外测温图

图3 是管母C 相红外照片,发射率e为1,在区域测温框中存在3 个点p1、L1_H、R1_H,测温数据分别是25.2℃、25.8℃、34.5℃,上下限温度是29℃~40℃。图像表明,当时环境温度20℃,温升7K,热点温差是9.3K。

图3 C 相管母红外测温图

结合红外测温照片, #3 主变10kV 变低管母A 相热点温度差为4.2K,B 相管母热点温度差为5.2K,C 相管母热点温度差为9.3K,根据某供电局变电一次设备缺陷定级标准管母缺陷说明表,导线、母排、绝缘管母温差不超过15K,未达到重大缺陷的要求,属于一般缺陷。

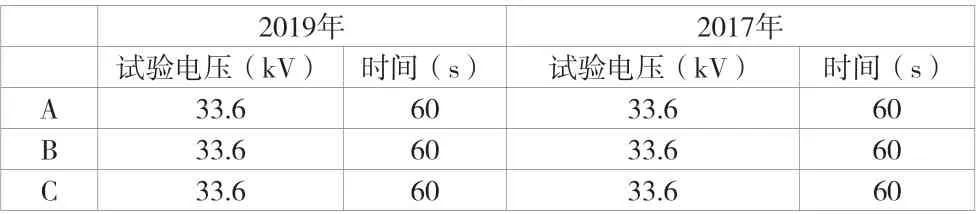

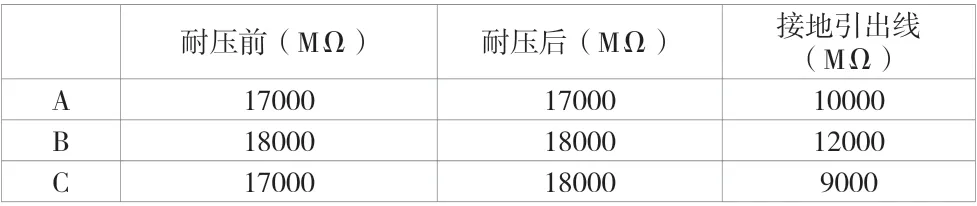

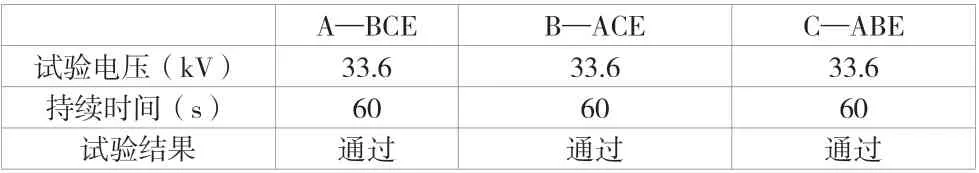

2.1.1 现场停电数据

专业班组在完成红外测温工作之后,立即在2019 年12月对220kV#3 主变三侧设备对进行停电试验,现场管母的停电试验包括绝缘电阻、介质损耗试验以及耐压试验。12 月某日天气晴,温度为23℃,相对湿度62%。现场试验数据见表1~表3。

表1 绝缘电阻试验数据

表3 耐压试验

由表1 绝缘电阻试验数据可知,管母在相同部位的绝缘电阻、相间的绝缘电阻无明显变化;同时管母不同部位间的数据无明显变化,耐压试验前后的数据同时满足要求。与2017 年试验数据相比,满足绝缘电阻大于2000MΩ 的规程要求。

表2 中电容量和介损值的数据表明,A 相实测值与历史数据相比,靠近电抗器侧的电容量减少46%,靠近主变侧的电容量比历史增加了229%;B 相实测值与历史数据相比,靠近电抗器侧的电容量增加了229%,靠近主变侧的电容量比历史增加了115%;C 相实测值与历史数据相比,靠近电抗器侧的电容量减少了24%,靠近主变侧的电容量比历史减少了23%。介损量A 相与历史值相比,增加49 倍、12 倍;介损量B 相与历史值相比增加12 倍、13 倍;介损量C 相与历史值相比增加111 倍、117 倍。表明在试验电压7kV 作用下,介损值、电容量实测值与历史值相比,存在较大差异,不满足检修试验规程要求。

表2 介损试验数据

表3 的耐压数据表明,2019 年管母耐压,满足试验电压为出厂试验值的0.8 倍,在交流33.6kV 电压下,破坏性试验耐受1min 通过,管母接触表面无击穿或闪络。

2.1.2 数据分析

根据某电网公司检修试验规程要求:1)主变变低绝缘管母测试电压7.5kV 下,介损不大于1%,且与历史数据比较无明显增长。2)测量管母金属导体对地绝缘电阻,阻值应大于2000MΩ。3)工频耐压要求按出厂试验电压值的0.8倍进行试验,1min 不击穿。

虽然表1 和表3 试验数据表明某#1 主变变低绝缘管母符合检修试验规程要求,但是表2 电容量与介损值试验数据表明,A 相、B 相、C 相管母介损值对比历史数据存在较大差异,可以推断管母绝缘性能严重下降。

2.2 案例二

2019 年6 月,某公司110kV 变电站10kV 绝缘管母,于2012 年10 月安装,长度约4m,在停电试验中,绝缘电阻、介损、工频耐压数据表明,三相介损均大于1%。

2.2.1 停电试验数据

现场温度31℃,湿度70%,绝缘电阻、介损、工频耐压试验数据如表4~表6。

表4 试验数据表明,三相相同地点的绝缘电阻、相间绝缘电阻无明显变化,耐压试验前后数据同时满足绝缘电阻阻值应大于2000MΩ 的规程要求。

表4 绝缘电阻试验

表5 中电容量数据表明,A 相2019 年实测值与历史数据相比,电容量偏差-0.11%,B 相2019 年实测值比历史数据相比偏差-0.46%,C 相2019 年实测值比历史数据相比偏差-0.62%。介损量数据表明,在交流电压7kV,正接法接线情况下,三相存在显著差异,不满足检修试验规程介损不大于1%的要求。

表5 绝缘管母介损试验

表6 耐压数据表明,2019 年管母耐压数据,满足试验电压为出厂试验值的0.8 倍,在交流电压33.6kV 作用下,破坏性试验耐受1min 时间通过,管母接触表面无击穿或闪络。

表6 耐压试验数据

2.2.2 数据分析

根据表4~表6 数据,绝缘电阻在耐压前后无明显变化,耐压试验通过,而根据某供电局管母运维的标准要求(测试电压7.5kV 下,介损不大于1%,且与历史数据比较无明显增长;现场三相介损测量值均大于1%),判断管母不合格。

2.3 缺陷分析

根据现场2 个案例,管母结构绕包式,停电试验表明,介损不满足规程不大于1%的要求,绝缘电阻和耐压试验合格,下面将从介质损耗方面进行论述。

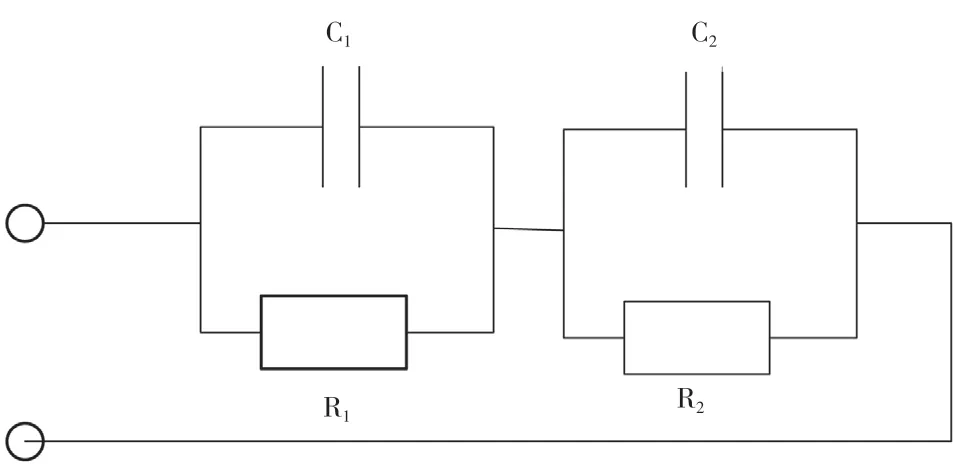

在运行电压作用下,电介质会产生一定的能量损耗,这部分损耗统称为介质损耗,在10kV 变低绝缘管母结构中,绝缘结构是组合绝缘,由不同电介质构成,由于不同厂家的生产工艺不同,因此,每根管母的结构也是不一样的,具有不均匀的特点,对此进行分析时,应将设备简化成图4 所示的多个电介质串、并联等值电路组成的等值电路,实际上介损值是多个电介质串联、并联后电路的综合tanδ值。

由图4 可知,管母的绝缘材料不同,空气、水分、聚四氟乙烯薄膜、聚氨酯薄膜材料简化为等值电路图,其中简化电路中,C1代表管母介质对地电容,R1表示管母材料电阻量,C2表示杂散电容,R2表示材料接触和杂散电阻,管母的tanδ数值总是在电路中最大值与最小值之间,因此需要探讨影响介损值变大的因素。

2.3.1 温度影响

一般情况下,同一设备,tanδ数值随温度的升高而增大,为了使试验结果便于判断,需要进行换算,而大多数都是通过经验公式进行总结,因此温度换算情况下存在偏差,建议在与历史温度数据误差较小情况前提下,合理分析,排除温度的影响[5]。

2.3.2 内部缺陷

设备内部受潮、局部放电情况下,加速图4 中C1与C2之间电容量的比值变化,使整体介损值发生变化,因此规程要求,现场测试时,条件允许情况建议尽量分解试验。

图4 多个电介质串、并联等值电路图

2.3.3 表面湿度、杂质

设备表面因运行环境不同,室内或者室外,潮湿环境还是干燥情况下,当空气湿度超过规程80%,表面杂质积累,加速表面泄露电流,进而影响设备介损量数据[5]。

根据介质损耗试验的影响因素,初步判定,影响管母介损值超标的原因如下:1)管母内部受潮,绝缘性能下降。当地潮湿多雨,昼夜温差大,室内电抗器段的管母空气流动慢,由于端部密封不良,潮气通过母线端头护套进入管母内,从而造成电容屏绝缘下降,严重情况会导致主绝缘击穿,处理方式可以将风筒对准受潮位置,风干表面。 2)管母端头部位接触不良,两节母线间的连接,两管端头采用直接焊接的方式相连,运行中接头温度与母线温度一致,制造商的焊接工艺存在不良影响,随着运行年限增长,缺陷越来越明显,导致绝缘性能下降,引起管母接头处发热。

3 运维建议

绝缘管母在运行过程中,针对因受潮,端部密封不良引起绝缘下降甚至闪络的问题,在日常运维中提出以下几点建议:1)缩短对管型母线红外测温的周期,按照设备管控级别,利用红外成像仪测试绝缘管母的关键部位的温度,应特别关注接地引出点位置的温度,若发现该处温度高于管母本体温度5℃以上,并结合温度、负荷情况及时更新设备状态情况,应及时安排停电检查,发现问题立即更换处理。2)针对绕包式、挤出式绝缘管母运维情况,管母验收、交接情况时,严格按照验收标准,特别是在母线端部、中间接头以及屏蔽接地引出线进行密封时,绝缘管母线端部双重密封处理,严禁出现以铝充铜,以次充好的现象。3)评价管母状态,同时兼顾设备和人身的风险下,充分考虑设备耐压的试验电压值和时间,合理、有目标、有方向地对管母两端的局部放电进行带电测试。4)管母在结构、生产工艺上存在差异,投运后在1~2 年发现红外照片接头处发热,一方面停电试验,和厂家沟通改进生产工艺,另一方面缩短同厂家同类型管母设备缩短红外周期,甚至家族性缺陷的管母,可以考虑将管母更换成铜排。

4 结语

该文论述了110kV 以上变电站变低绝缘管母的特点和类型,结合日常运维的2 项案例,对红外测温和高压试验数据进行分析对比,阐述介质损耗的影响因素,进一步说明缺陷形成的原因,找出管母运行存在的隐患。在出厂、交接以及运维中提出相关建议。不同厂家的工艺条件不同,在出厂监造和现场验收环节中,需要特别注意以铝充铜的现象,避免出现主变跳闸,损失电网负荷。如果管母存在家族性缺陷,建议考虑更换为铜排。该文为管母运维过程中可能出现的同类问题提供了相关的参考。