插装元件通孔回流焊接工艺

陈道武

(厦门宏发汽车电子有限公司,福建 厦门 361021)

0 引言

THR 也可以将其称为PIP(Pin-In-Paste),即(Pin-In-Paste)。运用印刷方式使钢网锡膏印刷于通孔内部、通孔周围,使元件插入锡膏通孔中,锡膏通孔为装满状态,然后插装元件以及贴片元件利用回流焊将焊接完成。运用这种工艺,可以使贴片元件以及插装元件仅通过一次焊接便能完成,防止再次实施手工焊或者是波峰焊时对印制板以及元件产生热冲击,同时减少助焊剂残留,提高了产品质量,缩短了工艺流程,减少了人力投入,降低了成本。

1 通孔回流工艺和传统焊接工艺基本流程比较

1.1 通孔回流焊接基本流程

上料(PCB)-> PCB 激光打-> 锡膏印刷->锡膏印刷检验->元件贴装(插件元件一起贴装)->贴装检验->回流焊接->自动光学检验(AOI)->组装。

1.2 传统通孔焊接工艺流程

上料(PCB)→ PCB 激光打标→ 锡膏印刷→锡膏印刷检验→元件贴装(贴片元件)→贴装检验→回流焊接→自动光学检验→进行手工插件→展开波峰焊接→检验波峰焊接与补焊→组装。

1.3 流程优势

运用该种工艺技术,能够运用单一步骤针对表面贴装元件与通孔元件实施回流焊。和传统工艺之间相比,先进性、经济性明显,具有技术革新优势,工艺优势和传统工艺之间相比主要体现在以下几方面[1]:1)整体工序明显减少,可以将波峰焊接、手工插件、波峰焊接检验工序省去,促进多种操作进行合并,使其成为综合性工艺过程。2)材料、设备以及占用场地面积减少,不需要插件传送带、波峰焊接设备及波峰焊接治具投入,不需要购买助焊剂、锡条物料购买助焊剂、锡条物料,腾出车间场地从而提升厂房单位面积的产值。3)人员节省,工序减少自然对应的人力投入也减少,至少节省2 人。4)PCBA 周转次数减少,缩短生产周期和降低管理成本,同时降低了产品周转过程损坏产品的风险。5)受热冲击次数减少,可省去至少一次的热冲击处理步骤,从而改善PCB 可焊性和电子元器件的可靠性。6)离子迁移风险降低,防止助焊剂残留过多导致降低电导性,产生离子迁移或短路风险。7)炉后通孔焊接不良率降低,可避免因波峰焊接造成的不良缺陷。

1.4 成本系统分析

针对一条波峰焊对应人工成本、电费、锡条损耗、后道工序、助焊剂用量对应剪脚展开验证,一条波峰焊费用一年可以达到40 万,运用通孔回流焊接方式产生的费用仅为波峰焊接产生费用的三分之一[1]。

2 通孔回流焊接技术要求概述

2.1 插装元件基本要求

插装元件引脚长度:单面贴装进行设计过程中一般要求为(0.1mm ≤引脚最终伸出PCB 对应的底面长度≤1.5mm);而双面通孔进行回流过程中另一面需要引脚最终伸出PCB 底面长度≤0mm 且插入PCB 通孔内长度≥PCB 厚度的1/5,确保焊接强度和避免通孔回流焊接插装元件引脚太短导致焊点出现气孔不良的情况。

元件本体距离板间隙(stand-off)须≥0.3mm,同时元件本体以及外壳不能够和锡膏之间进行接触。

元件引脚位置端部形状:元件引脚一般来讲端部形状为尖角或者是锥形,防止锥脚遮挡锡膏。

元件耐高温要求:元器件须承受进行回流焊接时的温度,如果为锡铅工艺,温度须高于230 ℃,并且持续时间为65 s,如果为无铅工艺,温度须高于260 ℃,并且持续时间为65 s。

2.2 通孔焊盘进行设计时的基本要求

通孔焊盘和相邻导体之间存在的间隙:一般来讲,间隙须大于等于3.0mm,同时此范围须设为禁布区;针对0603 等精细间距元件离焊盘的间隙≥2.0mm。

通孔焊盘环宽:≥0.25mm,以便“拉”住熔融锡膏,不会形成锡珠。

插装元件引脚与通孔匹配要求:孔径为引脚直径加0.2mm~0.4mm,引脚与通孔间隙太小不便插装。

2.3 锡膏及锡膏量要求

锡膏须具有良好的流动性,良好的湿润性,在通孔回流焊接时对通孔内及插装元件引脚应有良好的黏接力。

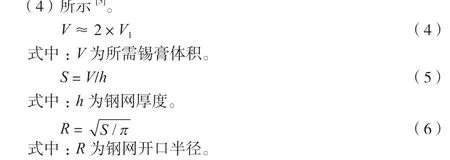

通孔元件锡膏用量及钢网开口面积计算如公式(1)所示。

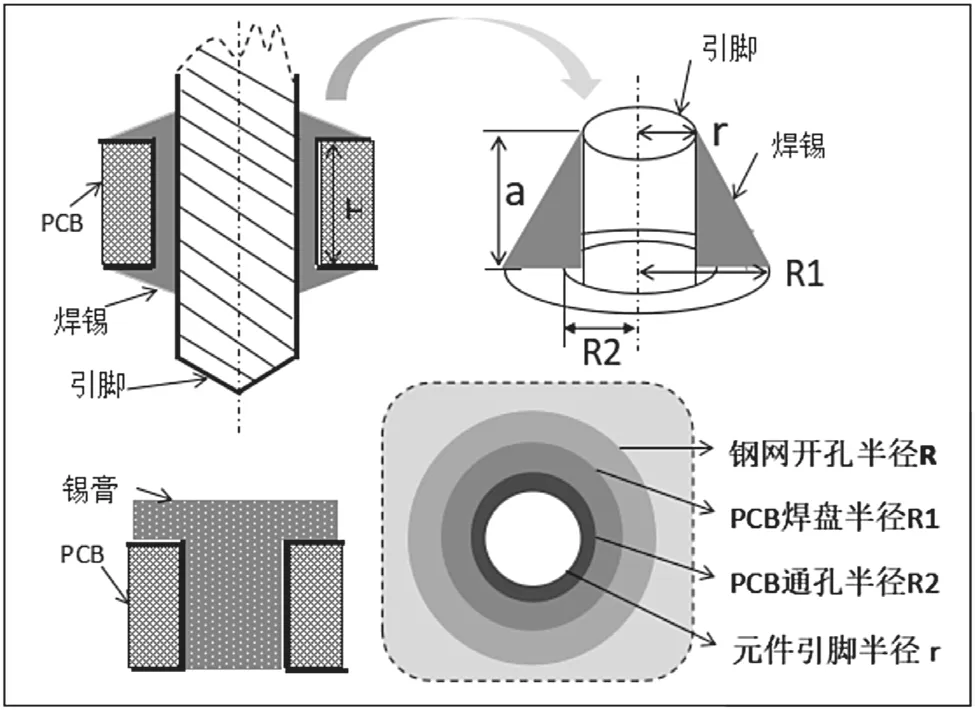

焊点图形如图1 所示。

图1 通孔焊接和锡膏印刷相关示意图

式中:V1代表固态金属焊锡对应体积;VS代表元件润湿角以及焊接面方面的固态焊锡对应体积;VH代表插装孔方面固态焊锡对应体积。

式中:a为焊接面和元件润湿角的高度;r为元件引脚半径;R1为PCB 焊盘半径。

式中:H为PCB 厚度;R2为PCB 通孔半径。

印刷时使用的焊膏中焊料合金体积为大约50%,剩下50%为溶剂、助焊剂以及其他添加剂,受焊接温度影响会在空气中挥发消失,因此理想状态下需要的焊膏体积如公式

2.4 钢网技术要求

钢网厚度:一般为0.12mm~0.25mm,须保证钢网厚度处于合理范围内,避免影响元件引脚焊接效果。钢网太厚影响锡膏印刷时脱模效果,太薄锡膏量不够影像通孔回流焊接时透锡率(焊锡填充率)。

锡膏印刷需达到的效果:在印刷以后锡膏处于PCB 的底面时须为“水滴”状态。

锡膏和焊盘二者之间的距离:一般≤2mm,必要时可以最大距离可以加到5mm,增大距离后也可同步增加导锡槽辅助锡膏回缩,超出此距离时,会对焊接过程中锡膏回缩形成不良影响,进而出现锡珠。

焊膏填充量:运用调整锡膏印刷机的印刷速度、印刷次数、刮刀角度方式增加锡量,印刷次数如果越大、则刮刀角度便会越大,在此情况下,锡膏实际填充量便会变得越多。

局部进行加厚:对钢网开口来讲,运用的工艺为阶梯钢网,局部加厚增加锡膏印刷量。表贴元件实际需要焊膏量与插装元件相比要小,针对模板厚度进行设计过程中,应做到两者兼顾,设计常规钢网具体厚度时,将表贴元件作为主线进行考虑,保证厚度尺寸统一,造成插装元件需要焊膏量被影响与限制。可以使用阶梯模板,加厚插装元件中的部分钢网,并且表贴元件中部分会有所减薄,进而实现两者兼顾[2]。但是阶梯钢网中插装元件对应的开口与阶梯边缘二者之间距离,以及表贴元件对应开口与阶梯边缘二者之间的距离会影响焊膏印刷整体质量,锡膏印刷后,厚度上须保持均匀一致,并且表面处于平整状态,印刷图形和焊盘图形之间进行重合,同时边缘须保持齐整。开口位置如果和阶梯梯度实际距离较小,并且梯度差有所增大情况下,会造成刮刀运行时难以保持平稳状态,容易发生焊膏疏松、边缘不齐整、表面不平整,以及桥连多种缺陷。通孔焊盘钢网开口方式:一般以正方形、圆形为主,而正方形适用范围比较普遍,且能够增加锡膏量的装载,因此应将模板开口类型设置为正方形。就方形开口来讲,实际占用板面比较小,并且使用的焊膏适中,在具有高密度以及厚度较小特点的印制板中比较适用。对耐高温陶瓷这方面的插装元件而言,引脚间距多数大于2mm,这为模板开口尺寸进行外扩创造了良好条件,但对外扩的区域来讲,须将元件封装体避开,防止锡珠形成。就两瓣开口来讲,在焊盘孔中没有焊锡,焊膏量少,便于插入引脚,适用于薄板。长方形开口,增加锡膏量的装载。钢网开口之间的间隙:大于2 倍的钢网厚度,如钢网厚度为0.13mm,那么钢网开口之间的最小间隙>0.26mm,避免桥连不良缺陷。

2.5 元件贴装设备制程能力

当前笔者使用的是FUJI NXT-Ⅲ的贴片机,以下为该型号的参数。1)元件表面要求:插装元件表面须光滑,避免吸嘴吸取时漏真空导致抛料或贴偏。2)吸嘴最大吸取质量:吸嘴最大吸取质量须大于插装元件的质量,如果最大吸取质量无法满足时,可以更换更大的吸嘴,或者采用更换成夹爪吸嘴。例如继电器质量为10g,采用直径10mm 的吸嘴时最大吸取质量为13.5g,大于继电器质量,这样才能确保贴装过程不会掉落、贴偏。3)贴装精度:贴片机的贴装精度要比PCB 通孔尺寸公差精度高一个数量级,例如FUJI NXT--Ⅲ M6 模组贴装精度为34μm,而PCB 通孔公差±0.1mm,这样才能确保贴装时能准确插到通孔内。4)可贴元件尺寸范围:插装元件外壳尺寸要小于贴片机可贴元件尺寸范围。5)可贴元件厚度:插装元件高度尺寸要小于贴片机可贴元件厚度范围,贴装继电器时,元件高度须包括引脚高度尺寸的总高度。

2.6 回流焊炉相关温曲线要求

对焊接THR 元件来讲,温度曲线不存在特殊要求,仅需结合锡膏以及产品特点进行设置便可,一般情况下,须对温度进行控制,处于低温和高温中间值适宜,基于回流时间进行分析,可以不用将其延长,目的在于避免对热敏感元件产生危害。通过如下验证方法的操作步骤,得到最优的通孔回流焊炉温曲线。

先调试出满足焊接质量的炉温曲线步骤,调试步骤如下。a)获取所选用锡膏的焊接特性要求及推荐参数,如阿尔法锡膏推荐的,恒温区(150℃~180℃)的时间:50s~90s,回流区(217℃以上)时间:45s~70s,允许的最高温度:230℃~250℃,预热上升斜率:(2~5)℃/s,回流区升温斜率:(0.8~1.7)℃/s,冷却下降斜率:(1~4)℃/s。b)对产品BOM 表中所有元件规格书中的焊接要求(允许在217℃以上回流区的时间、可耐最高温度等信息)进行对比,找出耐热温度最低的元件。c)元器件最大且材质易吸热快、焊盘面积大及其周围元器件密集。d)元器件最小且材质易吸热慢、焊盘面积小及其周围元器件空旷。e)重要元器件(如IC、QFP、BGA、继电器外壳、引脚密集的连接器)。f)在印制板组件中按照 a)~d)的要求确定4 个位置布置测温点,另选取一根测温线作为机动点,对不同的元件进行布点测试。

焊接参数设定不变,通过调整机动点对不同的布点位置进行5 次回流焊测试,得到相应炉温曲线,通过对比每次测试的炉温曲线中浸润区与回流区升温斜率,找出升温斜率差最大的一组;当浸润区与回流区的升温斜率差最大不是同一组炉温曲线时,以回流区的升温斜率差最大为优先,并确定最终测温点布局。

根据经验(现有温度设置上下限为±10 ℃)设置多组炉温参数组合(改变炉温或链速),测试每组的炉温曲线,并用2 片产品实物来验证焊接效果(焊接质量按照IPC-A-610),通过对比焊接效果,将焊接不合格的炉温参数组合删除。

对比每组焊接质量合格的炉温曲线,选取浸润区与回流区升温斜率差值最小的一组作为最优的炉温曲线,并将这组炉温参数组合作为最优的炉温曲线设定参数;当浸润区与回流区的升温斜率差最小不是同一组时,以回流区的升温斜率差最小为优先,将该组曲线作为最优的炉温曲线。

3 通孔焊点质量分析

3.1 焊点形态分析

3.1.1 焊点外观

根据IPC-A-610《电子组件的可接受性》的支撑孔-焊接标准,焊点无空洞区域或表面瑕疵,引脚和连接焊盘润湿良好,引脚可辨识,引脚周围有100%焊料填充,焊料覆盖引脚等。焊接后PCB 上不可有锡珠、锡球。

3.1.2 通孔焊料填充率

非破坏性检测:将焊点进行X-Ray 检测,检测通孔内焊料填充率。

破坏性检测:将焊点进行金相切片分析,通孔内焊料结晶组织要均匀,填充率≥75%,无非结晶状态。

3.2 焊点微观结果分析

将3.1.2 的焊点金相切片进行扫描电镜分析,针对焊点中微观结构组织进行检查,了解结构组织是否处于均匀状态,形成的C6Sn5(IMC:Intermetallic Compound),厚度控制在1μm~4μm[4],可达到比较理想的机械强度。

IMC 太薄会形成焊接不良冷焊、虚焊、假焊等不良现象;IMC 太厚在厚度有所增加时,会引发焊点出现微裂纹。厚度超出临界值情况下,脆性就会比较明显,造成焊点处于服役状态下发生周期性应变,进而导致失效。同时IMC 层过厚会造成焊点出现裂纹,导致抗周期疲劳性以及韧性明显下降,进而焊点可靠性明显降低,严重时可能会失效。

3.3 焊点强度分析

将通孔回流焊接好的插装元件用拉力计测试焊接强度是否满足客户使用要求,同时可以横向对比用波峰焊接方式焊接相同插装元件的焊接实际强度。

4 结语

运用针对通孔回流焊接工艺展开技术分析和实际验证方式,能够实现将插装元件焊接合并到SMT(SMT:Surface Mounted Technology)回流焊接工艺中,使波峰焊接相关工序减少,防止一次印制板组件以及印制板元件被热冲击所损伤。尤其对焊接面需要贴装密度较高贴片元件对应插装件焊点的焊接以及通过传统的波峰焊接难以实现的焊接。加强对通孔回流焊接这一工艺中的插装元件的要求、通孔焊盘设计要求、锡膏及锡膏量要求、钢网技术要求、元件贴装设备制程能力及回流焊炉温曲线要求进行规范,确保在生产过程中插装元件焊点焊接质量良好且可靠。